مستر بچ ضد جلبک و خزه یک افزودنی تخصصی است که در محصولات پلاستیکی برای جلوگیری از رشد جلبک، خزه، قارچ و سایر میکروارگانیسمها استفاده میشود. این مستربچ معمولاً در کاربردهایی بهکار میرود که پلاستیک در معرض رطوبت، نم و شرایط محیطی خارجی قرار دارد.

ساختار مستربچ ضد جلبک و خزه

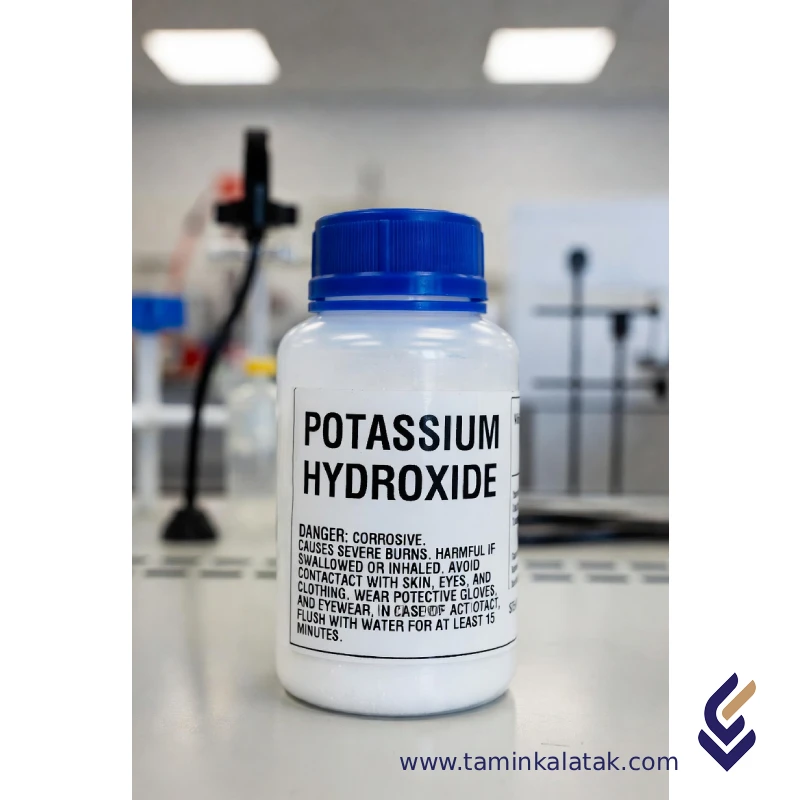

ساختار مستربچ ضد جلبک و خزه شامل یک حامل پلیمری، عوامل زیستکش (بیوسید)، پایدارکنندههای UV و مواد کمکپخشکننده است. حامل پلیمری که معمولاً از پلیاتیلن (PE)، پلیپروپیلن (PP) یا پلیوینیل کلراید (PVC) ساخته میشود، سازگاری با محصول نهایی پلاستیکی را تضمین میکند و امکان ترکیب آسان در حین تولید را فراهم میسازد. عوامل زیستکش، ترکیبات فعالی هستند که با مختل کردن فرآیندهای سلولی یا جلوگیری از رشد روی سطح پلاستیک، از رشد جلبک، خزه و قارچ جلوگیری میکنند. همچنین، برای محافظت پلاستیک در برابر اشعه فرابنفش، پایدارکنندههای UV اضافه میشوند که مانع از تخریب ناشی از تابش آفتاب شده و از فراهم شدن شرایط مناسب برای رشد میکروبی جلوگیری میکنند. کمکپخشکنندهها نیز به توزیع یکنواخت این ترکیبات فعال در سراسر ماتریس پلاستیکی کمک میکنند و باعث حفظ عملکرد محافظتی در طول زمان میشوند. این ترکیب دقیق فرمولهشده، عمر مفید محصولات پلاستیکی در محیطهای مرطوب و فضای باز را افزایش داده و همزمان ویژگیهای ظاهری و عملکردی آنها را حفظ میکند.

ویژگیهای مستربچ ضد جلبک و خزه

مستربچ ضد جلبک و خزه دارای ویژگیهای کلیدی متعددی است که دوام و عملکرد محصولات پلاستیکی در محیطهای مرطوب و بیرونی را بهبود میبخشد. این مستربچ دارای خاصیت ضدمیکروبی و زیستکشی قوی است که از رشد جلبک، خزه، قارچ و سایر میکروارگانیسمها روی سطوح پلاستیکی جلوگیری میکند. این محصول مقاومت بالایی در برابر شرایط آبوهوایی دارد و میتواند در برابر نور خورشید، رطوبت و بارندگی بهمدت طولانی عملکرد خود را حفظ کند. معمولاً با پایدارکنندههای UV فرموله میشود تا از تخریب ناشی از تابش فرابنفش جلوگیری کرده و پایداری بلندمدت پلاستیک را تضمین کند. پراکندگی یکنواخت عوامل فعال در ساختار پلیمر موجب عملکرد یکنواخت در سراسر محصول میشود. این مستربچ از نظر شیمیایی پایدار بوده و در شرایط استفاده عادی بهراحتی از سطح شسته نمیشود یا تجزیه نمیگردد. همچنین با انواع مختلف پلاستیکهای ترموپلاستیک مانند PE، PP و PVC سازگار است و برای کاربردهای مختلفی مانند مصالح سقفی، مبلمان فضای باز، فیلمهای کشاورزی و سیستمهای زهکشی مناسب میباشد.

کاربردهای مستربچ ضد جلبک و خزه

• کشاورزی: در فیلمهای گلخانهای، فیلمهای مالچ و لولههای آبیاری برای جلوگیری از رشد جلبک استفاده میشود.

• ساختمانسازی: در ورقهای سقفی، کاشیها، لولههای زهکشی و مخازن آب برای جلوگیری از تشکیل خزه بهکار میرود.

• صنعت دریایی: برای کاهش رشد زیستی روی قایقها، اسکلهها و تجهیزات دریایی استفاده میشود.

• صنعت نساجی: در پارچههای مصنوعی فضای باز و ژئوتکستایلها برای جلوگیری از تخریب میکروبی کاربرد دارد.

• صنعت بستهبندی: در بستهبندی مواد غذایی، ظروف نوشیدنی و مخازن آب برای کاهش آلودگی بهکار میرود.

مزایای مستربچ ضد جلبک و خزه

• از رشد جلبک و خزه جلوگیری کرده و عمر محصول را افزایش میدهد.

• هزینههای نگهداری و نظافت را کاهش میدهد.

• ظاهر محصول را با جلوگیری از تغییر رنگ و آسیب سطحی حفظ میکند.

• دوام مواد را با جلوگیری از تخریب میکروبی بهبود میبخشد.

• در فرمولاسیونهای دوستدار محیط زیست موجود است.

• با انواع مختلف پلیمرهای پلاستیکی مانند PE، PP و PVC سازگار است.

معایب مستربچ ضد جلبک و خزه

• هزینه تولید را بهدلیل افزودنیهای تخصصی افزایش میدهد.

• برخی از فرمولها ممکن است اثرات زیستمحیطی داشته باشند، بهویژه در اکوسیستمهای آبی.

• اثربخشی آن ممکن است با گذشت زمان و تجزیه ترکیبات فعال کاهش یابد.

• بسته به نوع زیستکش استفادهشده، ممکن است با محدودیتهای قانونی مواجه باشد.

• ممکن است قابلیت بازیافت مواد پلاستیکی را تحت تأثیر قرار دهد.