پلیفنیلن سولفید (PPS) یک ترموپلاستیک مهندسی نیمهبلورین با عملکرد بالا است که به دلیل مقاومت حرارتی و شیمیایی عالی، پایداری ابعادی و خاصیت ذاتی ضد شعله شناخته میشود. این پلیمر به طور گسترده در کاربردهای حساس در صنایع خودروسازی، هوافضا، الکترونیک و بخشهای صنعتی مورد استفاده قرار میگیرد.

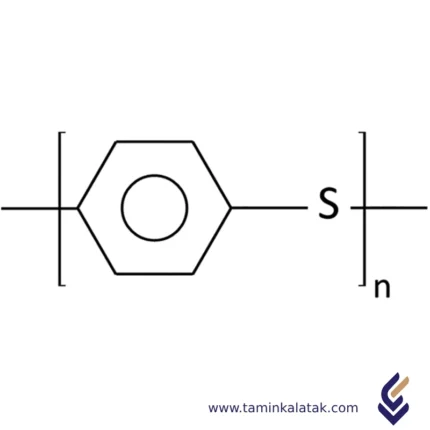

ساختار پلی فنیلن سولفید

پلیفنیلن سولفید (PPS) یک پلیمر نیمهبلورین است که دارای ساختار ستون فقراتی متشکل از حلقههای بنزن متناوب و اتمهای گوگرد است. این ساختار باعث ایجاد پایداری حرارتی استثنایی، مقاومت شیمیایی و استحکام مکانیکی بالا میشود. حلقههای بنزن سختی و پایداری ابعادی را افزایش میدهند، در حالی که اتمهای گوگرد مقاومت در برابر حرارت و اکسیداسیون را فراهم میکنند. این پلیمر به دلیل حضور گوگرد به صورت ذاتی ضد شعله بوده و میزان اشتعال و تولید دود را محدود میکند. بسته به روش پلیمریزاسیون، PPS میتواند به صورت خطی یا شبکهای تولید شود، که نوع خطی آن فرآیندپذیری بهتر و مقاومت بالاتری در برابر ضربه دارد. مناطق بلورین منظم در این پلیمر استحکام و مقاومت آن را در برابر حلالها افزایش میدهد و آن را برای کاربردهای با عملکرد بالا در صنایع مختلف مناسب میسازد.

ویژگیهای پلی فنیلن سولفید

پلیفنیلن سولفید (PPS) ترکیبی از ویژگیهای منحصربهفرد دارد که آن را برای کاربردهای با عملکرد بالا مناسب میکند. این ماده دارای پایداری حرارتی عالی است و میتواند دمای استفاده مداوم تا ۲۶۰ درجه سانتیگراد را تحمل کند و در دماهای بالا استحکام مکانیکی خود را حفظ کند. مقاومت شیمیایی ذاتی آن به این پلیمر اجازه میدهد تا بدون تخریب در برابر اسیدهای قوی، بازها و حلالها مقاومت کند. این پلیمر همچنین به دلیل جذب رطوبت بسیار کم، پایداری ابعادی استثنایی دارد که از تورم یا تغییر شکل آن جلوگیری میکند. PPS به صورت ذاتی ضد شعله است و دارای رتبهبندی UL 94 V-0 میباشد، به این معنی که در معرض شعله خودبهخود خاموش میشود. علاوه بر این، این ماده سختی و استحکام بالایی دارد و از مقاومت به سایش و خستگی خوبی برخوردار است که آن را برای کاربردهایی که نیاز به دوام طولانیمدت دارند، ایدهآل میسازد. ویژگیهای عایق الکتریکی عالی این پلیمر، آن را به گزینهای مطلوب برای استفاده در قطعات الکترونیکی و الکتریکی تبدیل کرده است. بسته به نوع گرید، PPS میتواند با الیاف شیشه یا سایر مواد تقویت شود تا خواص مکانیکی آن بهبود یابد و نیازهای دقیق صنایع مختلف را برآورده کند.

کاربردهای پلی فنیلن سولفید

• قطعات سیستم سوخت، اجزای سیستم خنککننده، اتصالات الکتریکی و کاربردهای زیر کاپوت خودرو

• قطعات سبکوزن ساختاری و قطعات الکترونیکی مقاوم در برابر شعله در هوافضا

• اتصالات، سوکتها، کلیدها، بوبینها و بردهای الکترونیکی با عملکرد بالا در الکترونیک و برق

• تجهیزات پردازش شیمیایی، اجزای پمپ، سیستمهای فیلتراسیون، چرخدندهها و بلبرینگها در بخش صنعتی

• ابزارهای مقاوم در برابر استریلیزاسیون و تجهیزات جراحی در پزشکی

• قطعات مقاوم در برابر حرارت بالا در لوازم خانگی و ابزارهای برقی

مزایای پلی فنیلن سولفید

• پایداری حرارتی بالا و تحمل دماهای مداوم تا ۲۶۰ درجه سانتیگراد

• مقاومت شیمیایی عالی در برابر اسیدها، بازها، حلالها و سوختها

• پایداری ابعادی استثنایی با جذب رطوبت کم

• ضد شعله ذاتی با رتبهبندی UL 94 V-0

• استحکام مکانیکی بالا، سختی و مقاومت به سایش

• عایق الکتریکی عالی برای قطعات الکترونیکی با عملکرد بالا

• اصطکاک کم و مقاومت به سایش، مناسب برای قطعات متحرک

معایب پلی فنیلن سولفید

• شکنندگی در حالت خالص که نیاز به تقویت با افزودنیهایی مانند الیاف شیشه دارد

• هزینه بالاتر نسبت به برخی از پلاستیکهای مهندسی دیگر

• پیچیدگی فرآیند تولید، نیازمند دمای بالا در قالبگیری

• حساسیت به اکسیدکنندههای قوی که ممکن است در برخی محیطهای خاص باعث تخریب شود