پتاسیم نیترات

پتاسیم نیترات یا «نیترات پتاسیم» در بازار B2B بهعنوان یک اکسیدکننده معدنی قابلاعتماد شناخته میشود که کیفیت، خلوص و رطوبت آن بهطور مستقیم بر عملکرد فرایند اثر میگذارد. در کشاورزی، این نمک منبع نیتروژن نیتراتی سریعالجذب و پتاسیم محلول است؛ در صنایع، از تولید شیشه مستحکمشده شیمیایی تا حمامهای نمکی عملیات حرارتی و نمکهای مذاب ذخیره حرارت (در نیروگاههای خورشیدی)، بهصورت اقتصادی و ایمن به کار گرفته میشود. «تأمین کالا تک» با ارائه گریدهای مختلف، SDS/COA و مشاوره فنی، ریسکهای عملیاتی و تأمین را برای مشتریان صنعتی کاهش میدهد.

ساختار شیمیایی پتاسیم نیترات

پتاسیم نیترات از یونهای K⁺ و NO₃⁻ تشکیل شده و فرمول شیمیایی آن KNO₃ است. این ترکیب یونی، جامدی بلوری و سفیدرنگ است که در آب بهخوبی حل میشود و بهعنوان اکسیدکننده در کنار مواد آلی/قابلاحتراق باید با فاصله ایمن نگهداری شود. از منظر طراحی فرایند، دانستن جرم مولی (≈۱۰۱.۱ g·mol⁻¹)، رفتار انحلال با دما، و ناسازگاریهای شیمیایی (با کاهندهها، اسیدهای قوی و مواد قابلاحتراق) برای انتخاب مواد سازه و سطح ایمنی ضروری است.

ویژگیهای فیزیکی و شیمیایی پتاسیم نیترات

-

حالت و رنگ: جامد بلوری سفید و بیبو. چگالی تقریبی ≈۲.۱ g·cm⁻³ (۲۰ °C).

-

نقطه ذوب: حدود ۳۳۴ °C؛ پیش از جوش دچار تجزیه حرارتی میشود (دکومپوزیشن بالای ~۴۰۰ °C). بنابراین «نقطه جوش واقعی» برای طراحی حرارتی مطرح نیست.

-

انحلالپذیری در آب (g/100 g H₂O): بهشدت وابسته به دما — ۱۳.۲۵ (۰ °C)، ۳۱.۶۶ (۲۰ °C)، ۱۰۹.۹ (۶۰ °C)، ۲۴۵.۲ (۱۰۰ °C)؛ این شیب انحلال برای طراحی تبلور، تبخیر و تهیه محلولهای غلیظ بسیار مهم است.

-

pH محلول ۵٪: حدود ۶–۸ (تقریباً خنثی تا کمی اسیدی/قلیایی بسته به آب مصرفی).

-

رفتار اکسیدکنندگی: غیرقابلاحتراق است ولی سوختن مواد قابلاحتراق را تسریع میکند؛ در تماس با مواد آلی/کاهنده میتواند خطر آتشسوزی را افزایش دهد.

نکته مهندسی: برای واحدهای اختلاط/حلسازی، افزایش دما بهطور چشمگیری حلالیت را بالا میبرد؛ اما کنترل نرخ گرمادهی و تهویه برای پیشگیری از تهنشینی مجدد یا رسوب ناخواسته در خطوط انتقال ضروری است.

کاربردهای پتاسیم نیترات

-

کشاورزی (کود NPK و محلولپاشی): پتاسیم نیترات منبع همزمان K و N نیتراتی است و در آبیاری تحت فشار و کشتهای گلخانهای برای مدیریت هدایت الکتریکی و تغذیه متوازن استفاده میشود. (کلمه کلیدی مرتبط: کود شیمیایی).

-

شیشه و سرامیک: در سختکاری شیمیایی شیشه (Ion Exchange)، غوطهوری شیشه سودا-آهکی در حمام مذاب KNO₃ سبب جایگزینی Na⁺ با K⁺ در لایه سطحی و ایجاد تنش فشاری سودمند میشود؛ فرآیندی که در شیشههای مهندسی و نمایشگرها کاربرد دارد. (کلمات کلیدی مرتبط: صنایع شیشه و سرامیک، یونمبادلهای).

-

عملیات حرارتی فلزات و حمامهای نمکی: پتاسیم نیترات در برخی حمامهای نمکی برای تمپرینگ/اکسیداسیون کنترلشده و نیز بهعنوان جزء نمکهای مذاب ذخیره حرارت (بههمراه نیترات سدیم) در سامانههای حرارتی بکار میرود. (کلمات کلیدی: عملیات حرارتی، ذخیرهساز حرارتی).

-

کاربردهای مجاز غذایی: در برخی کشورها و تحت حدود قانونی سختگیرانه، بهعنوان افزودنی نگهدارنده (E252) در محصولات گوشتی/پنیرها استفاده میشود؛ انتخاب گرید غذایی و رعایت استانداردها الزامی است. (کلمات کلیدی: افزودنی غذایی).

-

سایر مصارف صنعتی: عامل اکسیدکننده در برخی فرمولاسیونهای شیمیایی، تولید رنگهای خاص، و در تصفیه/شرایطسازی آبهای فرایندی (مطابق مقررات HSE و بدون اختلاط با مواد ناسازگار).

یادآوری مهم: حوزههایی مانند پیروتکنیک بسیار تنظیمپذیر و مقرراتی هستند؛ «تأمین کالا تک» صرفاً در چارچوب قوانین و بدون ارائه جزئیات فرایندی پرخطر اقدام به تأمین مینماید.

معایب پتاسیم نیترات

-

اکسیدکننده بودن: نیازمند تفکیک از مواد قابلاحتراق، سوختها، کاهندهها و تشدیدکنندههای واکنش است؛ طراحی انبار و حمل باید این الزامات را لحاظ کند.

-

حساسیت به آلودگیهای آلی/فلزی: ناخالصیها میتوانند رفتار حرارتی/رنگی را تغییر دهند (بهویژه در حمامهای مذاب برای شیشه). کنترل کیفیت ورودی و پایش دورهای توصیه میشود.

-

جذب رطوبت محیط: اگرچه بهشدت رطوبتگیر نیست، اما رطوبت میتواند به کلوخهشدن و تغییر دوزینگ منجر شود؛ بستهبندی چندلایه و انبار خشک ضروری است.

-

محدودیتهای مقرراتی در برخی کاربردها: استفاده غذایی یا حساس صنعتی فقط با گرید و مجوز مناسب مجاز است.

مزایای پتاسیم نیترات

-

دو منبع غذایی در یک نمک: تأمین همزمان K و N با حلالیت بالا و رفتار پیشبینیپذیر در محلولهای آبی (مزیت عملیاتی در کوددهی و فرمولاسیون).

-

رفتار فیزیکی قابلمهندسی: شیب انحلال نسبت به دما امکان طراحی بهینه تبلور/انحلال، تنظیم ویسکوزیته و مدیریت رسوب را فراهم میسازد.

-

تنوع گرید و مقیاس تولید: دسترسی به گریدهای صنعتی، شیشهگری، غذایی (E252) و PAI/PS برای کاربردهای دقیق، با اسناد SDS/COA و ردیابی کیفی.

-

ایمنی نسبی در قیاس با اکسیدکنندههای قویتر: در چارچوب SDS و جداسازی از مواد ناسازگار، قابلیت حمل و انبارش مطمئن با کدهای حمل Class 5.1 و Packing Group III فراهم است.

ایمنی و نگهداری پتاسیم نیترات

-

طبقهبندی حملونقل: UN 1486 – Class 5.1 (Oxidizer) – Packing Group III؛ برچسبگذاری و اسناد حمل مطابق ADR/IMDG/IATA الزامی است.

-

انبارش: در مکان خشک، خنک و دارای تهویه، دور از مواد آلی/کاهنده/سوختنی و منابع حرارت نگهداری شود. از تماس با اسیدهای قوی اجتناب گردد. ظروف را بسته و عاری از آلودگی نگه دارید.

-

حفاظت فردی (PPE): عینک ایمنی، دستکش مناسب و پیشبند کار توصیه میشود؛ در محیطهای گرد و غباری از ماسک مناسب استفاده شود. شستوشوی پوست در صورت تماس و پایش چشمی/دوش ایمنی در نزدیکی محل کار تعبیه شود.

-

کنترل فرایندی: هنگام حلسازی، پودر را تدریجی به آب در حال همزدن بیفزایید و دما را کنترل کنید تا از فوقاشباع ناپایدار و رسوب ناگهانی جلوگیری شود.

نتیجهگیری

پتاسیم نیترات با ترکیب منحصربهفرد اکسیدکنندگی کنترلشده، حلالیت وابسته به دما و خلوصپذیری بالا، گزینهای راهبردی برای صنایع کشاورزی، شیشه و سرامیک، عملیات حرارتی و ذخیره حرارت است. رعایت SDS/COA، انتخاب گرید مناسب و طراحی انبار و حمل مطابق Class 5.1 ضامن ایمنی و کارایی اقتصادی در کاربردهای صنعتی خواهد بود. برای استعلام قیمت، انتخاب گرید، دریافت SDS/COA و مشاوره فنی متناسب با فرآیند شما، تیم تخصصی «تأمین کالا تک» آماده همکاری و ارائه راهکارهای مهندسی و مقرونبهصرفه است.

پلی آکریل آمید

پلی آکریل آمید یکی از پرمصرفترین و چندمنظورهترین مواد شیمیایی صنعتی در زنجیره تأمین محسوب میشود؛ زیرا با تغییر مشخصههایی مانند وزن مولکولی و درصد هیدرولیز/بار یونی میتوان خواص ویسکوزیته، جذب آب، و کارایی جداسازی را بهدقت کنترل کرد. در بازارهای صنعتی امروز تقاضا برای پلی آکریل آمید بهدلیل نیاز روزافزون به راهکارهای تصفیه آب و بازیابی مواد در فرایندهای معدنی و صنعتی رو به رشد است؛ بنابراین انتخاب گرید صنعتی مناسب، مستندات فنی (مثل SDS و COA) و تضمین کیفیت برای خریداران صنعتی امری حیاتی است.

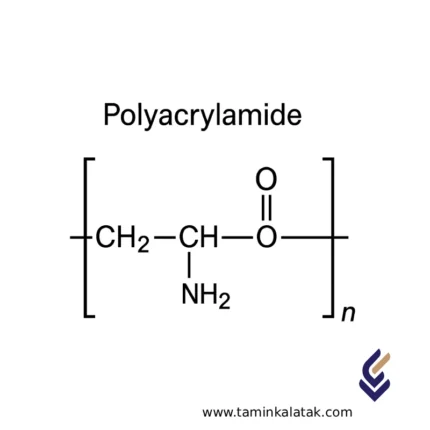

ساختار شیمیایی پلی آکریل آمید

ساختار پایهٔ پلی آکریل آمید از واحدهای تکرارشوندهٔ آکریلامید —CH₂–CH(CONH₂)— تشکیل شده است (فرمول پلیمر بهصورت (C₃H₅NO)ₙ نمایش داده میشود). با انجام واکنشهای جزئی مثل هیدرولیز، بخشی از گروههای امید (—CONH₂) به گروههای کربوکسیلات (—COO⁻) تبدیل میشوند و در نتیجه HPAM (Partially Hydrolyzed Polyacrylamide) با بار آنیونی تولید میگردد. از منظر مهندسی، پارامترهای کلیدی که برای توصیف یک پلی آکریل آمید توسط تأمینکننده و خریدار بررسی میشوند.

ویژگیهای فیزیکی و شیمیایی پلی آکریل آمید

پلی آکریل آمید در گریدهای مختلف دارای مشخصات فیزیکی و شیمیایی ویژهای است که تعیینکننده رفتار آن در فرایندها میباشد: معمولاً به صورت پودر سفید یا بیرنگ با ذرات گرانولی یا بهصورت محلول آبی (در غلظتهای متغیر) توزیع میشود. این پلیمر در آب بهسرعت حل شده و لایهٔ ویسکوزی و شبکهای ژلهای ایجاد میکند؛ ویسکوزیته محلولهای PAM رابطهٔ قوی با وزن مولکولی دارد — هرچه MW بالاتر، ویسکوزیته در غلظتهای پایین بیشتر خواهد شد. محدودهٔ وزن مولکولی در بازار بسته به گرید از حدود 10⁵ تا بیش از 10⁷ گرم بر مول متغیر است؛ انتخاب MW مناسب وابسته به کاربرد (مثلاً انتقال سیالات، فلوکولاسیون یا EOR) است. انحلالپذیری نهادهٔ PAM در آب بسیار خوب است اما در حضور نمکهای با غلظت بالا، پایداری و عملکرد آن تحت تأثیر قرار میگیرد (کاهش کارایی در آبهای شور؛ مگر آنکه گرید مخصوص نمکدوست انتخاب شود). پایداری حرارتی محدود است — در دماها و شرایط شیمیایی سخت (pH بسیار بالا/پایین، اکسیدانها)، تجزیه یا کاهش کارایی ممکن است رخ دهد. از منظر ایمنی شیمیایی، خود پلیمر در حالت پخته/پلیمری معمولاً کمتر سمی است اما حضور مونومر آزاد آکریلامید در محصول میتواند نگرانیهای بهداشتی ایجاد کند؛ بنابراین کنترل مقدار مونومر آزاد و ارائه مستندات COA برای خریداران ضروری است.

کاربردهای پلی آکریل آمید

پلی آکریل آمید بهعنوان یک فلکولانت و افزودنی کنترل ویسکوزیته در صنایع متنوعی بهکار میرود:

-

تصفیه آب و فاضلاب: مهمترین کاربرد صنعتی؛ PAM (عموماً آنیونی یا کاتیونی متناسب با نوع آلاینده) بهعنوان فلکولانت در تهنشینی، فیلتراسیون و شفافسازی آب مصرفی و پساب مورد استفاده قرار میگیرد. سیستمهای تصفیه شهری، صنعتی و تصفیه پساب معادن بهطور گسترده به آن اتکا دارند.

-

معدن و صنایع معدنی: در فرآیندهای غلظت و آبگیری کنسانتره (thickening & dewatering) و همچنین در فرایندهای فلوکولاسیون در سنگآهن و مس/طلا کاربرد دارد.

-

صنایع نفت و گاز (EOR): HPAM با وزن مولکولی و درصد هیدرولیز مشخص برای افزایش ویسکوزیتهٔ آب تزریقی و بهبود راندمان بازیابی نفت بهکار میرود.

-

کاغذ و نساجی: بهعنوان چسب و بهبوددهندهٔ خواص الیاف و نگهداری آب در فرایندهای تولید کاغذ و پوششدهی پارچهها استفاده میشود.

-

صنایع غذایی و دارویی/آزمایشگاهی: در قالب گریدهای خاص و با کنترل دقیق مونومر، در جداسازی زیستمولکولها (ژلهای پلیآکریلامید برای الکتروفورز، PAGE) و بهعنوان مواد نگهدارنده و افزایشدهنده ویسکوزیته در برخی فرمولاسیونها بهکار میرود.

-

کشاورزی و مهندسی عمران: بهعنوان تثبیتکننده خاک، کنترل فرسایش سطحی و در فرمولاسیونهای آبیاری کنترلشده در برخی موارد مورد استفاده قرار میگیرد.

در تمام موارد بالا، انتخاب گرید (آنیونی/کاتیونی/غیر یونی)، وزن مولکولی و درصد هیدرولیز باید براساس شرایط فرایندی (نمک، pH، دما، شرایط برش مکانیکی) صورت گیرد تا عملکرد مطلوب حاصل شود.

معایب پلی آکریل آمید

هرچند پلی آکریل آمید یک مادهٔ بسیار کاربردی است، محدودیتها و معایبی نیز دارد که باید در طراحی فرایند و انتخاب محصول لحاظ شوند:

-

وجود مونومر آزاد (آکریلامید): هرگونه مونومر آزاد باقیمانده در محصول میتواند از منظر بهداشتی و محیطزیستی خطرآفرین باشد؛ آکریلامید یک مادهٔ دارای نگرانیهای سمشناسی است و خریداران صنعتی باید COA و مقادیر مونومر آزاد را بررسی کنند.

-

حساسیت به نمک و یونها: در آبهای شور یا محیطهای با یونهای چندظرفیتی عملکرد برخی گریدها کاهش مییابد؛ نیاز به گریدهای اختصاصی یا افزودنی دارد.

-

پایداری مکانیکی: در پمپکاری با برش بالا، ویسکوزیته محلول PAM کاهش مییابد که ممکن است عملکرد را تضعیف کند.

-

پایداری بیولوژیک و زیستتخریبپذیری: برخی فرمها ممکن است در طول زمان توسط میکروارگانیسمها تخریب شده یا نیاز به نگهدارندهٔ میکروبی (biocide) داشته باشند؛ در مقابل برخی نگرانیها در مورد تجزیهپذیری و تجمع طولانیمدت در محیط وجود دارد.

-

محدودیتهای دمایی و pH: در شرایط کاری بسیار قلیایی یا اسیدی و دماهای بالا، ساختار و عملکرد پلیمر ممکن است دچار افت شود.

-

نیاز به راهبری فنی: برای دستیابی به عملکرد اقتصادی و فنی بهینه، انتخاب و تنظیم پارامترهای عملیاتی (دوزینگ، نرخ اختلاط، زمان تماس) نیازمند تخصص و تست میدانی است.

مزایای پلی آکریل آمید

مزایای فنی و اقتصادی پلی آکریل آمید دلیل اصلی کاربرد گستردهٔ آن در صنایع است:

-

کارایی بالای فلکولاسیون و آبگیری: PAM در حذف کدورت، کاهش TSS و افزایش راندمان آبگیری لجن عملکرد فوقالعادهای دارد که منجر به کاهش هزینههای تصفیه و دفع میشود.

-

قابلیت تنظیم خواص: با تغییر وزن مولکولی و چگالی بار میتوان بهسرعت فرمولاسیون را برای نیازهای متفاوت سازگار کرد؛ این انعطاف به طراحان محصول اجازه میدهد تا پلیمر محلول در آب متناسب با شرایط فرآیندی تولید کنند.

-

صرفهجویی اقتصادی: در بسیاری از فرایندها، استفاده از PAM موجب کاهش هزینههای انرژی و مواد شیمیایی جانبی و ارتقای راندمان تولید میشود؛ این موضوع در صنایع معدنی و تصفیه آب بهوضوح قابل مشاهده است.

-

قابلیت تولید در مقیاس و تنوع گرید: بازار بالغ تولید PAM و پشتیبانی فنی از تولیدکنندگان صنعتی امکان تأمین سریع گریدهای مختلف را فراهم میآورد.

-

کاربری چندمنظوره: از فرایندهای صنعتی سنگین تا کاربردهای آزمایشگاهی و تولیدی، PAM نقشهای متنوعی را ایفا میکند که ارزش افزوده تجاری بالایی ایجاد مینماید.

ایمنی و نگهداری پلی آکریل آمید

مدیریت ایمنی در تأمین، نگهداری و بهکارگیری پلی آکریل آمید از اهمیت بالایی برخوردار است؛ نکات کلیدی بهشرح زیر هستند:

-

برگه اطلاعات ایمنی (SDS): پیش از خرید یا استفاده، SDS گرید مورد نظر را بهدقت بررسی کنید و به محدودیتهای تماس پوستی/تنفسی، الزامات PPE و اقدامات در شرایط اضطراری توجه داشته باشید. همچنین COA جهت تعیین میزان مونومر آزاد (آکریلامید) و سایر پارامترهای کیفی درخواست کنید.

-

حفاظت فردی (PPE): هنگام کار با پودر از ماسک تنفسی مناسب (برای جلوگیری از استنشاق گرد و غبار)، عینک محافظ و دستکش مقاوم استفاده شود؛ در محلولهای غلیظ از محافظ چشمی و محافظ پوستی جلوگیری گردد.

-

انبارش: پودر یا گرانول PAM باید در کیسهها یا ظروف خشک، بستهبندیشده و دور از رطوبت، منابع حرارتی و نور مستقیم آفتاب نگهداری شود؛ دما و رطوبت کنترلشده از تجمع و چسبیدن ذرات جلوگیری میکند. برای محلولهای آبی، توصیه میشود در تانکهای استیل یا پلیاتیلن مناسب نگهداری شده و از رشد میکروبی با افزودن نگهدارنده مناسب جلوگیری شود.

-

آمادهسازی محلول: برای حل کردن پودر در آب از سیستمهای دیسپرسیون تدریجی با همزن ملایم استفاده کنید تا کف و تودهنشینی جلوگیری شود؛ افزودن پودر به آب (نه بالعکس) و کنترل دما و زمان اختلاط کلیدی است.

-

حملونقل و بستهبندی: PAM در حالت پودر معمولاً بهعنوان کالا خطرناک طبقهبندی نمیشود، اما مقادیر بالای مونومر آزاد یا محلولهای خاص ممکن است شرایط متفاوتی داشته باشند — بنابراین برچسبگذاری، MSDS و شرایط حمل بر اساس مقررات ملی و بینالمللی تنظیم گردد.

نتیجهگیری

پلی آکریل آمید بهعنوان یک پلیمر کلیدی و مواد اولیه شیمیایی در صنایع آب و فاضلاب، معدن، کاغذ و نفت جایگاه محوری دارد؛ انعطافپذیری در تنظیم وزن مولکولی و چگالی بار و کارایی بالا در فرایندهای فلکولاسیون و آبگیری، آن را به یک انتخاب اقتصادی و فنی مطلوب تبدیل کرده است. در عین حال، توجه ویژه به موضوعات ایمنی—بهخصوص کنترل مونومر آزاد (آکریلامید)، انتخاب گرید مناسب برای شرایط نمکی و دمایی، و پیروی از SDS/COA برای تضمین کیفیت و انطباق با مقررات محیطزیستی و بهداشتی ضروری است.

پلی اتیلن گلیکول

پلی اتیلن گلیکول یا به اختصار PEG یک ترکیب شیمیایی پرکاربرد از خانواده پلیاترهاست که از پلیمریزاسیون اتیلن اکسید تولید میشود. این ماده بسته به وزن مولکولی میتواند به شکل مایع شفاف یا جامد مومی سفید ظاهر شود. به دلیل ویژگیهای منحصربهفرد، پلی اتیلن گلیکول در صنایع دارویی، آرایشی، شیمیایی و حتی غذایی کاربرد وسیعی دارد.

ساختار شیمیایی پلی اتیلن گلیکول

-

فرمول شیمیایی کلی: H–(O–CH₂–CH₂)ₙ–OH

-

ساختار: زنجیرههای تکرارشونده اتیلن اکسید متصل به گروههای هیدروکسیل انتهایی

-

نوع ترکیب: پلیاتر هیدروفیل، با قابلیت تنظیم وزن مولکولی (PEG-200 تا PEG-8000 و بالاتر)

ویژگیهای فیزیکی و شیمیایی پلی اتیلن گلیکول

-

ظاهر: بسته به وزن مولکولی، مایع بیرنگ و بیبو تا جامد مومی سفید

-

حلالیت: کاملاً محلول در آب و بسیاری از حلالهای آلی

-

نقطه ذوب: متغیر بین 4 °C (برای PEG سبک) تا 65 °C (برای PEG سنگینتر)

-

چگالی (در 20°C): حدود 1.12–1.15 g/cm³

-

ویسکوزیته: متناسب با وزن مولکولی افزایش مییابد

-

پایداری: پایدار در برابر حرارت ملایم، غیر فرّار و غیر خورنده

کاربردهای پلی اتیلن گلیکول

صنایع دارویی و پزشکی

-

عامل نرمکننده در قرصها و کپسولها

-

حلال برای مواد فعال دارویی (API)

-

ماده مؤثر در تولید ملینها و کرمهای دارویی

صنایع آرایشی و بهداشتی

-

استفاده در شامپو، کرم، لوسیون و خمیر دندان

-

مرطوبکننده و حامل ترکیبات فعال

-

ایجاد بافت نرم و یکنواخت در فرمولاسیونها

صنایع شیمیایی و صنعتی

-

بهعنوان روانکننده و خنککننده در فرآیندهای صنعتی

-

عامل پراکندگی در پوششها، رنگ و جوهر چاپ

-

کمک در فرمولاسیون رزینها و پلیمرها

صنایع غذایی

-

افزودنی با نقش پایدارکننده و رطوبترسان (با گرید خوراکی)

معایب پلی اتیلن گلیکول

-

در مقادیر بالا ممکن است اثرات ملین شدید ایجاد کند

-

حساسیتهای پوستی در برخی افراد حساس

-

برای گرید صنعتی امکان وجود ناخالصیهایی مانند دیاکسان وجود دارد که باید کنترل شود

مزایای پلی اتیلن گلیکول

-

حلالیت بالا در آب و حلالهای آلی

-

سازگاری گسترده با ترکیبات دارویی، آرایشی و صنعتی

-

بیبو و بیمزه بودن (در گرید خوراکی)

-

قابلیت تنظیم خواص با تغییر وزن مولکولی (انعطافپذیری بالا در کاربردها)

-

پایداری شیمیایی و فیزیکی

ایمنی و نگهداری پلی اتیلن گلیکول

-

ایمنی: در گرید دارویی و خوراکی بهطور کلی ایمن شناخته میشود (GRAS)

-

حفاظت فردی: استفاده از دستکش و عینک ایمنی در هنگام کار توصیه میشود

-

نگهداری: در ظروف دربسته، به دور از رطوبت، گرما و نور مستقیم خورشید

-

حملونقل: بدون طبقهبندی خاص خطرناک، اما نیازمند رعایت استانداردهای GMP برای گرید دارویی

پلی اتیلن گلیکول 200

پلی اتیلن گلیکول 200 یک ترکیب شیمیایی مهم از خانواده پلیاترها است که به دلیل خواص فیزیکی و شیمیایی منحصربهفرد، در صنایع مختلف دارویی، آرایشی، شیمیایی و کشاورزی بهعنوان حلال، نرمکننده و پایدارکننده مورد استفاده قرار میگیرد. این ماده مایعی بیرنگ، شفاف و با ویسکوزیته کم است که بهراحتی در آب و بسیاری از حلالهای قطبی حل میشود.

ساختار شیمیایی پلی اتیلن گلیکول 200

پلی اتیلن گلیکول 200 با فرمول کلی:

HO–(CH₂CH₂O)n–H

ساخته شده از تکرار واحدهای اتیلن اکسید است. عدد "200" بیانگر میانگین جرم مولکولی این گرید است. این ساختار باعث ایجاد خواصی همچون حلالیت بالا در آب، غیرسمی بودن و پایداری شیمیایی میشود.

ویژگیهای فیزیکی و شیمیایی پلی اتیلن گلیکول 200

-

ظاهر: مایع شفاف، بیرنگ و بدون بو

-

نقطه جوش: حدود 250 °C

-

نقطه انجماد: -65 °C

-

چگالی (در 20°C): 1.124 g/cm³

-

حلالیت: کاملاً محلول در آب و الکلها

-

ویسکوزیته: کم، مناسب برای کاربردهای حلالی و روانکنندگی

-

فشار بخار: بسیار پایین (پایداری در شرایط عادی)

کاربردهای پلی اتیلن گلیکول 200

پلی اتیلن گلیکول 200 به دلیل ویژگیهای خاص، در صنایع مختلف به کار میرود:

صنایع دارویی و آرایشی

-

به عنوان حلال و حامل داروها

-

استفاده در کرمها، لوسیونها، ژلها و شامپوها

-

پایدارکننده در محصولات بهداشتی

صنایع شیمیایی

-

عامل رقیقکننده و حلال در رزینها و پوششها

-

افزودنی در روانکنندهها و سیالات هیدرولیک

-

عامل پخشکننده در فرمولاسیونهای شیمیایی

کشاورزی

-

استفاده در فرمولاسیون کودها و آفتکشها برای بهبود جذب برگی

-

کاهش کشش سطحی محلولهای اسپری

صنایع غذایی (محدود و تحت استاندارد)

-

به عنوان عامل رطوبتگیر و حلال برای اسانسها (با رعایت استانداردهای FDA و EFSA)

معایب پلی اتیلن گلیکول 200

-

در غلظتهای بالا ممکن است موجب تحریک چشم و پوست شود.

-

نیاز به گرید دارویی یا خوراکی در صنایع حساس (دارو و غذا).

-

زیستتخریبپذیری کندتر نسبت به ترکیبات طبیعی.

مزایای پلی اتیلن گلیکول 200

-

محلول در آب و الکلها → سهولت در فرمولاسیون.

-

غیرسمی و ایمن در گریدهای دارویی و بهداشتی.

-

پایداری شیمیایی و حرارتی مناسب.

-

قابلیت تنظیم ویسکوزیته در ترکیب با دیگر گریدهای PEG.

-

قیمت اقتصادی و در دسترس بودن در بازار جهانی.

ایمنی و نگهداری پلی اتیلن گلیکول 200

-

این ماده در دسته مواد کمخطر قرار دارد، اما رعایت نکات ایمنی الزامی است.

-

از تماس مستقیم طولانی با چشم و پوست اجتناب شود.

-

نگهداری در ظروف دربسته و مقاوم به مواد شیمیایی، در محیط خشک، خنک و دور از نور مستقیم خورشید.

-

استفاده از دستکش و عینک ایمنی توصیه میشود.

-

در صورت بلع یا تماس شدید، مراجعه فوری به پزشک الزامی است.

جمعبندی

پلی اتیلن گلیکول 200 یک ترکیب شیمیایی با ارزش بالا در صنایع مختلف است که به دلیل حلالیت عالی، غیرسمی بودن، پایداری و قیمت مناسب، در بسیاری از فرمولاسیونها به کار گرفته میشود. انتخاب گرید مناسب (صنعتی، دارویی یا خوراکی) نقش مهمی در افزایش بهرهوری و کیفیت محصول نهایی دارد.

پلی اتیلن گلیکول 4000

پلی اتیلن گلیکول 4000 یکی از گریدهای مهم خانواده پلی اتیلن گلیکولها است که به دلیل داشتن وزن مولکولی بالاتر، بیشتر به صورت جامد سفید رنگ و پودری شکل دیده میشود. این ماده به عنوان یک ترکیب غیرسمی، بیبو و محلول در آب، کاربردهای گستردهای در صنایع دارویی، غذایی، آرایشی و شیمیایی دارد. ویژگیهای فنی و تطبیقپذیری بالا باعث شده است که پلی اتیلن گلیکول 4000 جایگاه ویژهای در بازار جهانی مواد اولیه شیمیایی داشته باشد.

ساختار شیمیایی پلی اتیلن گلیکول 4000

پلی اتیلن گلیکول 4000 یک پلیمر خطی متشکل از واحدهای تکراری اتیلن اکسید (CH₂CH₂O) است که در دو انتهای زنجیره دارای گروههای هیدروکسیل (-OH) میباشد. فرمول کلی آن به صورت:

H(OCH₂CH₂)_nOH

که در آن n به تعداد واحدهای تکراری اشاره دارد و وزن مولکولی متوسط در حدود 4000 گرم بر مول است.

ویژگیهای فیزیکی و شیمیایی پلی اتیلن گلیکول 4000

-

ظاهر: پودر سفید یا پرک جامد

-

وزن مولکولی متوسط: حدود 4000 g/mol

-

نقطه ذوب: حدود 53 – 58°C

-

حلالیت: محلول در آب و بسیاری از حلالهای آلی

-

چگالی (در 20°C): حدود 1.15 g/cm³

-

فشار بخار: بسیار ناچیز

-

پایداری شیمیایی: پایدار در شرایط معمولی، غیرسمی و بیاثر

کاربردهای پلی اتیلن گلیکول 4000

-

صنایع دارویی

-

به عنوان ملین (Laxative) در داروهای خوراکی

-

عامل پوششدهنده و پایدارکننده در قرصها و کپسولها

-

استفاده در فرمولاسیون کرمها و پمادهای دارویی

-

-

صنایع آرایشی و بهداشتی

-

ماده پایه در کرمها و لوسیونها

-

افزایشدهنده رطوبت و نرمکننده پوست

-

پایدارکننده و حلکننده ترکیبات فعال

-

-

صنایع غذایی

-

به عنوان عامل رطوبتگیر و پایدارکننده

-

در بستهبندیهای خوراکی به عنوان پوشش محافظ

-

-

کاربردهای صنعتی

-

روانکننده در فرایندهای صنعتی

-

عامل نرمکننده در تولید پلاستیک و لاستیک

-

کمککننده در پوششهای سطحی و چاپ

-

معایب پلی اتیلن گلیکول 4000

-

در دوزهای بالا میتواند اثرات گوارشی نامطلوب ایجاد کند.

-

حساسیت پوستی در افراد مستعد ممکن است رخ دهد.

-

برای کاربردهای دارویی نیاز به رعایت دقیق استانداردهای کیفی دارد.

مزایای پلی اتیلن گلیکول 4000

-

غیرسمی و ایمن برای استفاده در صنایع مختلف

-

محلولپذیری بالا در آب و حلالهای آلی

-

پایداری شیمیایی عالی و غیرواکنشپذیری در شرایط معمولی

-

تنوع در کاربردها از صنایع دارویی تا صنعتی

-

دسترسی آسان و قیمت اقتصادی در بازار جهانی

ایمنی و نگهداری پلی اتیلن گلیکول 4000

-

طبقهبندی خطر: غیرخطرناک (Non-Hazardous)

-

تجهیزات ایمنی فردی: استفاده از دستکش، ماسک و عینک ایمنی توصیه میشود.

-

شرایط نگهداری:

-

در محیط خشک و خنک

-

دور از نور مستقیم خورشید

-

در کیسهها یا ظروف دربسته مقاوم به رطوبت

-

-

اقدامات اضطراری: در صورت تماس با چشم یا پوست با آب فراوان شسته شود.

پلی اتیلن گلیکول 600

پلی اتیلن گلیکول 600 (PEG 600) یک پلیمر خطی محلول در آب است که به دلیل وزن مولکولی متوسط خود و ویژگیهای منحصر به فرد فیزیکی و شیمیایی، در صنایع دارویی، آرایشی و بهداشتی، شیمیایی و صنعتی کاربرد گسترده دارد. این ماده به عنوان نرمکننده، مرطوبکننده و حلال در فرمولاسیونهای مختلف مورد استفاده قرار میگیرد. به دلیل حلالیت بالا، غیر سمی بودن و سازگاری با مواد مختلف، پلی اتیلن گلیکول 600 یکی از مواد اولیه پرکاربرد در بازار شیمیایی به شمار میآید.

ساختار شیمیایی پلی اتیلن گلیکول 600

پلی اتیلن گلیکول 600 یک پلیاتر خطی است که از واکنش اتیلن اکساید با آب یا الکلها تولید میشود. فرمول شیمیایی آن به شکل زیر است:

H-(O-CH₂-CH₂)n-OH

که در آن n ≈ 13 برای PEG 600 است و این نشاندهنده متوسط وزن مولکولی حدود 600 دالتون میباشد.

ساختار شیمیایی آن باعث میشود که PEG 600 خاصیت هیدروفیلی و حلالیت بالا در آب و برخی حلالهای آلی داشته باشد.

ویژگیهای فیزیکی و شیمیایی پلی اتیلن گلیکول 600

| ویژگی | مشخصات |

|---|---|

| ظاهر فیزیکی | مایع چسبناک شفاف تا زرد روشن |

| وزن مولکولی | تقریباً 600 دالتون |

| حلالیت | محلول در آب و اکثر حلالهای آلی قطبی |

| نقطه ذوب | حدود 20-25°C |

| چگالی (در 20°C) | 1.12 g/cm³ |

| PH محلول آبی 10% | 5-7 |

| بوی | بدون بو یا کمبو |

| پایداری | پایدار در شرایط معمولی، مقاوم در برابر اکسیداسیون و حرارت متوسط |

ویژگیهای فیزیکی و شیمیایی PEG 600 باعث شده است که این ماده در فرمولاسیونهای دارویی و صنعتی به عنوان حلال، مرطوبکننده، نرمکننده و عامل پراکنش به کار رود.

کاربردهای پلی اتیلن گلیکول 600

پلی اتیلن گلیکول 600 به دلیل خواص منحصر به فرد خود در صنایع مختلف استفاده میشود:

-

صنایع دارویی و بهداشتی

-

به عنوان حامل دارویی در کرمها، لوسیونها و قرصها

-

نرمکننده و مرطوبکننده پوست در محصولات آرایشی

-

حلال برای داروهای محلول در آب

-

-

صنایع شیمیایی و صنعتی

-

تولید رزینها و روانکنندهها

-

استفاده به عنوان ضد یخ و حلال صنعتی

-

عامل پراکنش در فرمولاسیونهای مختلف

-

-

صنایع غذایی و مکملها

-

به عنوان حامل مواد فعال در مکملها و محصولات خوراکی

-

معایب پلی اتیلن گلیکول 600

-

در دوزهای بالا ممکن است باعث حساسیت یا تحریک پوستی شود.

-

در محیطهای بسیار سرد ممکن است غلظت و جریانپذیری آن کاهش یابد.

-

استفاده بیش از حد در فرمولاسیون ممکن است بر ویسکوزیته و پایداری محصول تأثیر منفی بگذارد.

مزایای پلی اتیلن گلیکول 600

-

سازگاری بالا با مواد مختلف و غیر سمی بودن

-

حلالیت عالی در آب و برخی حلالهای آلی

-

قابلیت مرطوبکنندگی و نرمکنندگی برای محصولات آرایشی و دارویی

-

پایداری شیمیایی و حرارتی نسبی

-

کاربرد گسترده در صنایع مختلف و فرمولاسیونهای متنوع

ایمنی و نگهداری پلی اتیلن گلیکول 600

برای نگهداری و استفاده ایمن از پلی اتیلن گلیکول 600 باید موارد زیر رعایت شود:

-

در محیط خشک و خنک و به دور از منابع حرارت و نور مستقیم آفتاب نگهداری شود.

-

از تماس مستقیم با پوست و چشم خودداری شود و در صورت تماس، با آب فراوان شستشو داده شود.

-

ظرف حاوی PEG 600 باید به خوبی بسته و از آلوده شدن به گرد و غبار یا مواد خارجی جلوگیری شود.

-

در هنگام حمل و نقل از تجهیزات ایمنی مناسب استفاده شود.

پلی استایرن مقاوم

ساختار پلی استایرن مقاوم

از نظر شیمیایی، پلی استایرن یک هیدروکربن طویل زنجیر بوده که در آن مراکز متغیر کربنی به گروههای فنیل (حلقه بنزنی) متصلند. فرمول شیمیایی پلی استایرن (C8H8)n میباشد؛ این ماده حاوی مونومرهای عناصر شیمایی کربنی و هیدروژن میباشد. ویژگیهای ماده توسط جذب کوتاه مدت وان در والسی بین زنجیرهای پلیمری تعیین میشود. از آنجایی که مولکولها هیدروکربنهای بلند-زنجیری هستند که از هزاران اتم تشکیل میشوند، نیروی کششی کلی بین مولکولها بزرگ میباشد. هنگام حرارت دادن (یا به سرعت بدشکل شدن به علت ترکیب با ویژگیهای ویسکوالاستیک viscoelastic و عایق حرارتی) زنجیرهها سازگاری بیشتری بدست آورده و از کنار یکدیگر سر میخورند. این سستی بین مولکولی (در مقابل قدرت بالای بین مولکولی به علت استقامت هیدروکربنی) حالت انعطافپذیری و کشسانی به این ماده میدهد. قابلیت سیستم برای بدشکل شدن آن در دمای بالاتر از دمای تبدیل شیشهای اش، به پلی استایرن (و بطورکلی پلیمرهای نرمش پذیر در مقابل حرارت) این امکان را میدهد تا هنگام حرارت دادن به راحتی نرم شده و به شکلهای گوناکون درآید. در هایمپک کریستال ( HIPS)؛ مقداری پلی بوتادین به این زنجیرهها اضافه میشود. این فاز لاستیکی، به صورت پراکنده در ماتریس پلی استایرن قرار میگیرد. این ذرات بهعنوان نوعی ضربهگیر عمل کرده و از انتشار ترکها در پلیمر جلوگیری میکنند.ویژگیهای پلی استایرن مقاوم

پلیاستایرن مقاوم به ضربه (HIPS) دارای ترکیبی از خواص است که آن را به مادهای همهکاره و پرکاربرد تبدیل میکند. از سری مزایای این ماده سخت میتوان به- مقاومت ضربه بالا

- پلیاستایرن مقاوم با افزودن لاستیک بوتادین (Rubber Modifier) به PS معمولی، به شدت در برابر ضربه مقاوم میشود. به طور کلی کاربرد HIPS در صنایع بستهبندی و لوازم خانگی موجب شده تا این ویژگی برای تولید قطعات حساس به شکستنی، مانند لوازم خانگی و اسباببازیها، بسیار مفید باشد.

- قابلیت قالبگیری و فرآیندپذیری عالی

- به دلیل دارا بودن نقطه ذوب پایین به راحتی با روشهای مختلفی از جمله تزریق پلاستیک (Injection Molding) و ترموفرمینگ (Thermoforming) قابل فرآوری است. این خاصیت باعث کاهش هزینه تولید و افزایش سرعت ساخت میشود.

- کاربردی در صنعت چاپ

- سطح مات و یکنواخت HIPS باعث میشود جوهر بهخوبی روی آن چاپ شود، بنابراین برای ساخت محصولات چاپی، تابلوها و بستهبندیهای تبلیغاتی ایدهآل است.

- قابلیت رنگپذیری بالا

- درواقع این ماده پلیمری قابلیت بالایی در افزودن مستربچ رنگی دارد و با طیف وسیعی از رنگهای سفارشی سازگار است. این مزیت برای صنایع تزئینی یا کالاهای مصرفی بسیار کاربردی است.

- مقرونبهصرفه بودن

- HIPS در مقایسه با پلیمرهای مهندسی دیگر، قیمت پایینتری دارد و به همین دلیل برای تولید انبوه قطعات با خواص مکانیکی خوب، گزینهای اقتصادی و محبوب است.

- مقاومت شیمیایی مناسب

- این ماده در برابر برخی مواد شیمایی مانند اسیدهای ضعیف، الکلها و محلولهای نمکی مقاومت دارد، همچنین در برابر روغنها و گریس ها نیز مقاوم است و در محیطهای مختلف قابل استفاده است (البته نسبت به حلالهای آلی حساس است).

- سازگاری با افزودنیها

- HIPS میتواند به راحتی با افزودنیهایی مثل آنتیاستاتیک، مستربچ سفید، آنتی UV و بازدارنده شعله ترکیب شود تا ویژگیهای خاصتری پیدا کند.

کاربرد پلی استایرن مقاوم

از فروشگاههای مواد غذایی گرفته تا کارخانههای بستهبندی و خطوط تولید، این پلاستیک همهکاره در بخشهای مختلفی استفاده میشود. برخی از نمونههای آن عبارتاند از:- ماننده پلیاستایرن انبساطی این ماده در کاربرد پلی استایرن در ساختمان از جمله عایق های حرارتی و صوتی و همچنین سقفهای کاذب مناسب است.

- کارد، چنگال و قاشقهای مورد استفاده در صنایع غذایی

- پروفیلهای کشیدهشده در استندهای نمایشگاهی از پلاستیک مقاوم به ضربه HIPS تولید میشوند.

- ظروف و سینیهای صنعت بستهبندی

- HIPS در تولید لولهها و پروفیلهای سبک که در محصولات خانگی رایج هستند، کاربرد دارد.

- HIPS در ساخت قطعات قالبگیری شده برای مونتاژ اسباببازیها استفاده میشود.

- به دلیل هزینه کم و ماشینکاری آسان، HIPS اغلب بهعنوان جایگزینی برای روی قالبریزی شده در بسیاری از کاربردهای صنعتی استفاده میشود. این ماده حتی در صنعت حملونقل نیز استفاده میشود، زیرا یکی از اجزای رایج در قطعات مختلف هواپیما و خودرو است.

معایب پلی استایرن مقاوم

- HIPS در برابر بسیاری از مواد شیمیایی، از جمله حلالها، اسیدها و قلیاها مستعد تخریب است.

- HIPS در برابر دماهای پایین مقاومت کمی دارد و ممکن است شکننده شود.

- HIPS مقاومت محدودی در برابر نور UV دارد و با گذشت زمان، در معرض نور خورشید زرد و شکننده میشود.

- HIPS مقاومت ضعیفی در برابر شعله دارد و بهراحتی مشتعل شده و میسوزد.

- هایمپک (HIPS):

- هایمپک 7240:

- هایمپک 6045:

خرید پلی استایرن مقاوم

همانطور که گفته شد پلی استایرن مقاوم یا High Impact Polystyrene (HIPS)، یکی از پرمصرفترین پلیمرها در صنعت است. اگر به دنبال خرید پلی استایرن مقاوم با کیفیت هستید، ما پلی استایرن مقاوم 7240 را از برندهای معتبر ارائه میدهیم. این مواد دارای شاخص جریان مذاب (MFI) متنوع، نقطه نرمشدگی بالا و مناسب برای فرآیندهای تزریق و ترموفرمینگ هستند جهت ثبت سفارش گرید مد نظرتان تنها کافیست با کارشناسان تامین کالا در ارتباط باشید. برای اطلاع از قیمت روز پلی استایرن مقاوم میتوانید با کارشناسان فروش ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید. ✅ فروش پلی استایرن مقاوم و تأمین مستقیم معتبر ✅ ارائه آنالیز فنی و MSDS ✅ برای دریافت مشاوره فنی و انتخاب گرید مناسب همچنین خرید گرانول هایمپک با کارشناسان ما در تماس باشید. ✅قیمت پلی استایرن مقاوم رقابتی و تحویل سریع با ما در ارتباط باشید تا مناسبترین گرید پلی استایرن مقاوم را برای نیاز تولیدی خود انتخاب کنید.فرایند تولید پلیاستایرن مقاوم

پلیاستایرن مقاوم یک ترموپلاستیک پرکاربرد است که با اصلاح پلیاستایرن معمولی (GPPS) توسط لاستیکهای الاستومری، بهویژه پلیبوتادین، تولید میشود. این اصلاح باعث افزایش چقرمگی، مقاومت ضربهای و دوام مکانیکی میگردد و پلیاستایرن را برای کاربردهایی که نیاز به مقاومت بالاتر در برابر ضربه دارند، مناسب میسازد. شرکت تأمین کالا تک، بهعنوان تأمینکننده مواد اولیه، انواع گریدهای HIPS را از تولیدکنندگان معتبر تهیه و عرضه کرده تا با هدف ارائه محصولی نهایی با کیفیت پایدار و دقیق به شما مشتری محترم تحویل دهد. مراحل تولید پلیاستایرن مقاوم فرایند تولید HIPS در واحدهای پتروشیمی و صنایع پلیمری بهطور کلی شامل مراحل زیر است: 1. تهیه و آمادهسازی مونومر استایرن- استایرن مونومر از فرآیند هیدروژنزدایی اتیلبنزن بهدست میآید.

- خلوص بالای مونومر (بیش از ۹۹٪) برای دستیابی به خواص نهایی مطلوب ضروری است.

- افزودن پایدارکنندهها برای جلوگیری از پلیمریزاسیون ناخواسته در حین ذخیرهسازی.

- حدود ۵ تا ۱۰ درصد پلیبوتادین به مونومر استایرن اضافه میشود.

- این لاستیک بهصورت محلول در مونومر پخش میشود تا در طول واکنش، فاز لاستیکی در ماتریس پلیاستایرن تشکیل گردد.

- واکنش پلیمریزاسیون معمولاً به روش پلیمریزاسیون تودهای (Bulk Polymerization) یا محلولی (Solution Polymerization) انجام میشود.

- آغازگرهای رادیکالی (مانند پراکسیدها) واکنش را شروع میکنند.

- در طول واکنش، ذرات لاستیک در پلیاستایرن پراکنده شده و ساختار دو فازی ایجاد میشود که عامل اصلی افزایش مقاومت ضربهای است.

- پس از رسیدن به درجه پلیمریزاسیون مطلوب، واکنش متوقف میشود.

- حلالها (در روش محلولی) و مونومرهای باقیمانده بازیابی و به چرخه تولید بازگردانده میشوند.

- پلیمر مذاب از اکسترودر عبور داده شده و به شکل رشتهای بریده میشود تا گرانول HIPS بهدست آید.

- گرانولها پس از خنکسازی و خشککردن، در کیسههای چندلایه یا جامبوبگ بستهبندی میشوند.

FAQ پلی استایرن مقاوم

1. تفاوت پلیاستایرن مقاوم و پلیاستایرن معمولی در چیست ؟

پلیاستایرن مقاوم یا HIPS نوعی پلیمر ترموپلاستیک است که با افزودن لاستیک بوتادین به پلیاستایرن معمولی تولید میشود. این اصلاح ساختاری باعث افزایش مقاومت ضربهای، انعطافپذیری و پایداری مکانیکی آن نسبت به پلیاستایرن معمولی (GPPS) میگردد.

2. پلیاستایرن مقاوم در چه صنایعی کاربرد دارد؟

HIPS به دلیل خاصیت قابلیت قالبگیری بالا و مقاومت ضربهای مناسب، در صنایع مختلف استفاده میشود؛ از جمله:

-

بدنه لوازم خانگی (مانند یخچال، تلویزیون و جاروبرقی)

-

بستهبندی مواد غذایی و لبنیات

-

تجهیزات الکترونیکی و قطعات صنعتی سبک

-

اسباببازی و محصولات تزئینی

3. مهمترین مزایای پلیاستایرن مقاوم چیست؟

برخی از ویژگیهای کلیدی پلیاستایرن مقاوم عبارتاند از:

-

مقاومت بالا در برابر ضربه و خمش

-

قابلیت ماشینکاری، چاپ و رنگپذیری عالی

-

فرآیندپذیری آسان در پلیاستایرن مقاوم تزریقی و ترموفرمینگ

-

قیمت اقتصادی نسبت به دیگر ترموپلاستیکها با عملکرد مشابه

- 7240 = 95/000

پلی تریماید (PEI)

پلیاترایمید (PEI) یک ترموپلاستیک مهندسی با عملکرد بالا است که به دلیل خواص مکانیکی، حرارتی و شیمیایی فوقالعادهاش شناخته میشود. این ماده در کاربردهای صنعتی پرتقاضا مانند هوافضا، خودروسازی، پزشکی و الکترونیک استفاده میشود.

ساختار

پلیاترایمید (PEI) یک پلیمر ترموپلاستیک آمورف است که ساختار ستون فقرات آن شامل گروههای تکرارشونده اتر و ایمید میباشد. پیوندهای اتر (-O-) انعطافپذیری و فرآیندپذیری بهتری را فراهم میکنند، در حالی که گروههای ایمید (-CO-N-CO-) به پایداری حرارتی بالا، استحکام مکانیکی و مقاومت شیمیایی این پلیمر کمک میکنند. ساختار آن معمولاً شامل حلقههای آروماتیک است که موجب افزایش سختی و عملکرد حرارتی آن میشود. این ترکیب منحصربهفرد باعث میشود PEI دارای پایداری ابعادی عالی، مقاومت در برابر شعله و خواص دیالکتریک مطلوبی باشد. به دلیل این ساختار مولکولی خاص، PEI استحکام و سختی خود را در دماهای بالا حفظ کرده و برای کاربردهای مهندسی پیشرفته مناسب است.

ویژگیها

پلیاترایمید (PEI) یک ترموپلاستیک با عملکرد بالا است که دارای خواص مکانیکی، حرارتی و الکتریکی فوقالعادهای میباشد. این ماده دارای دمای انتقال شیشهای (Tg) بالا در حدود ۲۱۷ درجه سانتیگراد است که امکان حفظ یکپارچگی ساختاری در شرایط گرمایی شدید را فراهم میکند. PEI استحکام کششی و خمشی بالایی دارد و مقاومت بالایی در برابر تغییر شکل تحت بار را ارائه میدهد. این پلیمر بهطور طبیعی ضد شعله بوده و میزان دود کمی تولید میکند، که آن را برای کاربردهای هوافضا و الکترونیک ایدهآل میسازد. همچنین، PEI مقاومت شیمیایی خوبی در برابر انواع حلالها، روغنها و اسیدهای ضعیف دارد، اگرچه در برابر بازهای قوی حساس است. با داشتن خواص عالی عایق الکتریکی، PEI بهطور گسترده در قطعات الکتریکی و الکترونیکی استفاده میشود. علاوه بر این، این ماده دارای انبساط حرارتی پایین و پایداری ابعادی خوبی است که دقت بالا را در محیطهای دمای بالا تضمین میکند. شفافیت ذاتی و قابلیت رنگپذیری آن، استفاده از این ماده را در کاربردهای مختلف صنعتی ممکن میسازد.

کاربردهای پلیاترایمید (PEI)

• قطعات هوافضا: استفاده در پانلهای داخلی، کانالها و اتصالات الکتریکی به دلیل مقاومت در برابر شعله و خواص سبکوزنی

• قطعات خودرویی: کاربرد در قطعات زیر کاپوت، محفظههای حسگر و سیستمهای روشنایی که نیاز به مقاومت حرارتی بالا دارند

• تجهیزات پزشکی: مورد استفاده در ابزارهای جراحی و دستگاههای پزشکی که نیاز به استریلیزاسیون مکرر و دوام بالا دارند

• قطعات الکتریکی و الکترونیکی: شامل کانکتورهای عایق، بردهای مدار و تجهیزات پردازش نیمهرسانا

• چاپ سهبعدی: بهویژه در کاربردهای با عملکرد بالا با استفاده از فیلامنتهای مبتنی بر PEI مانند ULTEM™ 9085 و ULTEM™ 1010

• تجهیزات صنعتی و صنایع غذایی: مورد استفاده در دستگاههایی که نیاز به مقاومت بالا در برابر گرما و مواد شیمیایی دارند

مزایای PEI

• پایداری حرارتی بالا، حفظ عملکرد در دماهای تا ۲۱۷ درجه سانتیگراد

• استحکام مکانیکی و سفتی فوقالعاده، که دوام بالایی را در محیطهای سخت تضمین میکند

• بهطور طبیعی ضد شعله با تولید دود کم، ایدهآل برای کاربردهای ایمنی حساس

• مقاومت شیمیایی خوب در برابر بسیاری از حلالها، روغنها و اسیدهای ضعیف

• خواص عالی عایق الکتریکی، مناسب برای کاربردهای الکترونیکی

• پایداری ابعادی خوب با تغییر شکل کم در طول زمان، تضمین دقت بالا در قطعات صنعتی

• قابل فرآوری از طریق روشهایی مانند قالبگیری تزریقی، اکستروژن و چاپ سهبعدی

معایب PEI

• هزینه نسبتاً بالا در مقایسه با سایر پلاستیکهای مهندسی

• ماهیت شکننده در برخی شرایط، بهویژه در کاربردهای حساس به ضربه

• محدودیت در برابر بازهای قوی و برخی حلالهای قطبی

• نیاز به دمای پردازش بالا، که ممکن است هزینههای تولید را افزایش دهد

• قابلیت جذب رطوبت، که میتواند در صورت عدم خشک کردن صحیح قبل از فرآیند، بر خواص مکانیکی تأثیر بگذارد

پلی سوربات 20 (توئین 20)

ساختار شیمیایی پلی سوربات 20

- فرمول مولکولی: C58H114O26

- نام شیمیایی: Polyoxyethylene (20) sorbitan monolaurate

- ساختار شامل:

- یک مولکول سوربیتول (الکل قندی)

- 20 واحد اتیلن اکسید

- یک استر اسید لوریک

- این ترکیب دارای بخشهای آبدوست (هیدروفیلیک) و چربیدوست (هیدروفوبیک) است که آن را به یک سورفکتانت مؤثر تبدیل میکند.

ویژگیهای پلی سوربات 20

- ظاهر: مایع زرد روشن تا شفاف

- بوی ضعیف یا بدون بو

- محلول در آب، الکل، گلیسرول

- نامحلول در روغنهای معدنی

- مقدار HLB: حدود 16.7 (مناسب برای امولسیونهای روغن در آب)

- pH محلول آبی 5 تا 7

- دمای ذوب: حدود 16 درجه سانتیگراد

- دمای جوش: بالای 100 درجه سانتیگراد

کاربردهای پلی سوربات 20

پلی سوربات 20 (توئین 20) در صنایع مختلف به عنوان یک ماده چندمنظوره استفاده میشود: صنایع آرایشی و بهداشتی- امولسیفایر در کرمها، لوسیونها، شامپوها و پاککنندهها

- حلکننده اسانسها و روغنهای معطر در فرمولاسیونهای آبی

- کاهش کشش سطحی و بهبود پخشپذیری مواد فعال

- افزایش حلالیت داروهای کممحلول

- تثبیت امولسیونها و سوسپانسیونها

- استفاده در واکسنها، قطرههای چشمی و داروهای تزریقی

- امولسیفایر در سسها، بستنی، شکلات و محصولات لبنی

- بهبود بافت، یکنواختی و جلوگیری از جداشدگی فازها

- استخراج پروتئینهای غشایی

- غیرفعالسازی ویروسها

- آمادهسازی کشتهای میکروبی

معایب پلی سوربات 20

- احتمال آلودگی با ترکیباتی مانند 1,4-دیاکسان در فرآیند تولید

- حساسیتهای پوستی در برخی افراد

- در غلظتهای بالا ممکن است باعث تحریک چشم یا پوست شود

- نیاز به کنترل دقیق در فرمولاسیونهای دارویی و آرایشی

مزایای پلی سوربات 20

- غیر یونی بودن: عملکرد پایدار در محیطهای اسیدی و قلیایی

- سازگاری بالا با مواد مختلف

- ایجاد امولسیونهای پایدار و یکنواخت

- افزایش حلالیت مواد فعال در فرمولاسیونها

- ضد استاتیک و تعدیلکننده ویسکوزیته

- مناسب برای محصولات وگان و غیر کمدونزا

ایمنی و نگهداری پلی سوربات 20

بر اساس منابع معتبر، پلی سوربات 20 در صورت استفاده مطابق با استانداردهای صنعتی، مادهای ایمن برای پوست و مو محسوب میشود. با این حال، رعایت نکات زیر ضروری است:- نگهداری در ظروف دربسته، دور از نور مستقیم و حرارت بالا

- استفاده در غلظتهای توصیهشده (1 تا 20 درصد)

- اجتناب از تماس مستقیم با چشم

- در صورت بروز حساسیت، قطع مصرف و مشاوره با متخصص

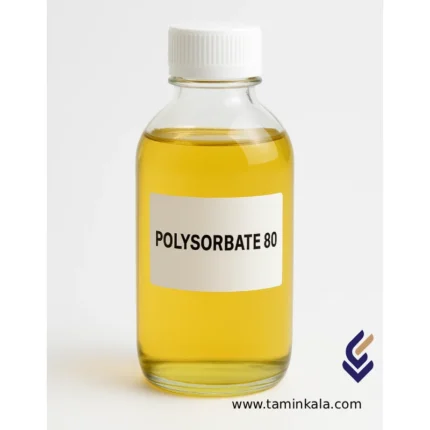

پلی سوربات 80 (توئین 80)

پلی سوربات 80 که با نام تجاری توئین 80 نیز شناخته میشود، یک سورفکتانت غیر یونی و امولسیونکننده قوی است که از واکنش سوربیتان با اسید اولئیک و اتیلن اکسید بهدست میآید. این ماده بهدلیل سازگاری بالا با آب و روغن، نقش کلیدی در فرمولاسیون بسیاری از محصولات غذایی، دارویی و آرایشی دارد. شفافیت بالا، پایداری در شرایط مختلف و ایمنی نسبی باعث شده پلی سوربات 80 به یکی از پرمصرفترین مواد افزودنی صنعتی در جهان تبدیل شود.

ساختار شیمیایی پلی سوربات 80 (توئین 80)

ساختار پلی سوربات 80 (توئین 80) شامل یک هسته سوربیتان است که بهوسیله زنجیرههای پلیاکسیاتیلن با اسید چرب اولئیک اسید پیوند یافته است. این ساختار آمفیفیلیک، امکان کاهش کشش سطحی بین فازهای آب و روغن را فراهم کرده و تشکیل امولسیونهای پایدار را ممکن میسازد.

-

فرمول شیمیایی: C₆₄H₁₂₄O₂₆

-

شماره CAS: 9005-65-6

ویژگیهای پلی سوربات 80 (توئین 80)

-

حالت فیزیکی: مایع غلیظ، زرد کمرنگ تا کهربایی

-

چگالی در 20°C: حدود 1.06 g/cm³

-

نقطه انجماد: تقریبی 0°C تا -5°C

-

حلالیت در آب: محلول کامل در آب، اتانول و برخی حلالهای آلی

-

پایداری شیمیایی: پایدار در pH 4–8 و دمای محیط

-

HLB (Hydrophilic-Lipophilic Balance): حدود 15

کاربردهای پلی سوربات 80 (توئین 80)

پلی سوربات 80 (توئین 80) در صنایع مختلف بهدلیل خواص امولسیونکنندگی و حلکنندگی گسترده استفاده میشود:

-

صنایع غذایی: بهبود بافت و پایداری در بستنی، سسها، کیکها و محصولات لبنی.

-

صنایع دارویی: کمک به حل داروهای محلول در روغن، تهیه محلولهای تزریقی و واکسنها.

-

صنایع آرایشی و بهداشتی: ایجاد امولسیون پایدار در کرمها، لوسیونها و شامپوها.

-

کاربردهای صنعتی: فرمولاسیون روانکنندهها، پوششها و مواد تمیزکننده.

معایب پلی سوربات 80 (توئین 80)

-

احتمال ایجاد حساسیت یا واکنش آلرژیک در برخی افراد.

-

کاهش پایداری در pH بسیار اسیدی یا قلیایی.

-

حساسیت به اکسیداسیون در دماهای بالا و طولانیمدت.

-

محدودیت استفاده در برخی محصولات ارگانیک یا فاقد افزودنی مصنوعی.

مزایای پلی سوربات 80 (توئین 80)

-

سازگاری بالا با طیف وسیعی از ترکیبات آبدوست و چربیدوست.

-

ایمنی نسبی در مصرف خوراکی و دارویی با دوز مجاز.

-

قابلیت حلکنندگی بالا برای ترکیبات محلول در چربی.

-

پایداری حرارتی و شیمیایی مناسب در شرایط معمول فرآوری.

-

بهبود کیفیت محصول از نظر بافت، طعم و ظاهر.

ایمنی و نگهداری پلی سوربات 80 (توئین 80)

-

نگهداری: در ظروف دربسته، دور از نور مستقیم خورشید و در دمای 15–25°C.

-

ایمنی: استفاده در دوزهای مجاز تعیینشده توسط استانداردهای بینالمللی (مانند FDA و EFSA) بیخطر است.

-

اقدامات محافظتی: هنگام کار صنعتی با پلی سوربات 80 استفاده از دستکش و عینک ایمنی توصیه میشود.

-

سازگاری: از تماس با مواد اکسیدکننده قوی خودداری شود.

پلیاتیلن گلیکول 6000

پلیاتیلن گلیکول 6000 یک ترکیب پلیمری از خانواده پلیاتیلن گلیکولها (PEGs) است که از واحدهای تکرار شونده اتیلن اکسید تشکیل شده است. فرمول کلی آن H(OCH₂CH₂)nOH بوده و وزن مولکولی متوسط آن در محدوده 6000 گرم بر مول قرار دارد. این وزن مولکولی، آن را به مادهای نیمهجامد یا جامد سفید و واکسمانند تبدیل میکند.

ویژگیهای فیزیکی و شیمیایی پلیاتیلن گلیکول 6000

-

ظاهر فیزیکی: جامد سفید، کریستالی یا پودری

-

حلالیت: محلول در آب و بسیاری از حلالهای آلی قطبی مانند اتانول

-

چگالی (در 20°C): حدود 1.2 g/cm³

-

نقطه ذوب: حدود 55–63°C

-

ویسکوزیته: بالاتر از PEG 400 و PEG 200، مناسب برای فرمولاسیونهای نیمهجامد

-

پایداری: غیر فرّار، پایدار در دمای محیط و بیبو

کاربردهای پلیاتیلن گلیکول 6000

-

صنایع دارویی و پزشکی

-

به عنوان بایندر (binder) در قرصسازی

-

کمک به رهاسازی کنترلشده دارو

-

استفاده به عنوان ملین اسمزی

-

-

صنایع آرایشی و بهداشتی

-

بهبود قوام کرمها، لوسیونها و شامپوها

-

نقش امولسیفایر و مرطوبکننده

-

-

صنایع غذایی

-

به عنوان پوششدهنده و عامل ضدکیک در پودرها

-

بهبود بافت و رطوبتپذیری

-

-

صنایع شیمیایی و صنعتی

-

بهکارگیری در پلاستیکها و پلیمرها به عنوان روانکننده

-

ماده کمکی در رنگها و پوششها

-

معایب پلیاتیلن گلیکول 6000

-

قابلیت جذب رطوبت بالا (هیدروسکوپیک) که نیاز به بستهبندی مناسب دارد

-

امکان ایجاد واکنشهای حساسیتی خفیف در برخی افراد

-

محدودیت دوز مصرفی در صنایع دارویی و غذایی

مزایای پلیاتیلن گلیکول 6000

-

غیر سمی و بیبو

-

انحلالپذیری عالی در آب و بسیاری از حلالها

-

پایداری شیمیایی و حرارتی بالا

-

سازگاری زیستی مناسب برای داروسازی

-

در دسترس بودن و قیمت مقرونبهصرفه

ایمنی و نگهداری پلیاتیلن گلیکول 6000

-

ایمنی: عموماً غیرخطرناک و غیرسمی

-

تجهیزات ایمنی: استفاده از دستکش و عینک هنگام کار در مقیاس صنعتی توصیه میشود

-

انبارداری: در ظروف دربسته، در محیط خشک و خنک، به دور از رطوبت و نور مستقیم خورشید نگهداری شود

-

حمل و نقل: بدون محدودیت خاص طبق استانداردهای بینالمللی

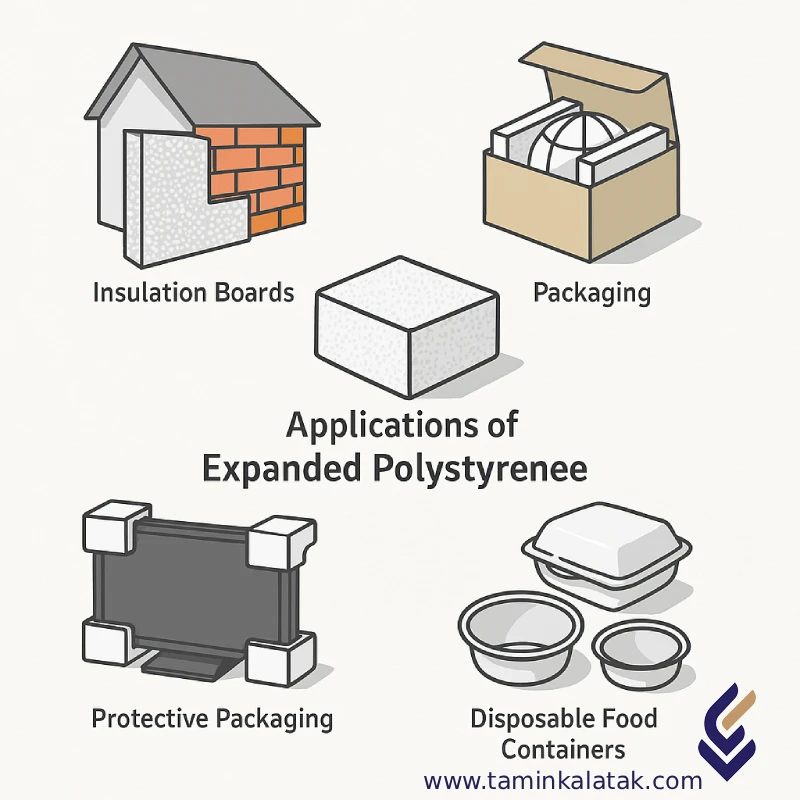

پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.

کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

تحلیل کلی بازار EPS

با شروع به کار پتروشیمی انتخاب قیمت در بازار پلی استایرن انبساطی EPS کاهشی شده و تعادل در این صنعت برقرار شده است.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000