پلیاترکتونکتون (PEKK) یک ترموپلاستیک مهندسی با عملکرد بالا است که به خانواده پلیآریلاترکتون (PAEK) تعلق دارد. این ماده به دلیل خواص مکانیکی، حرارتی و مقاومت شیمیایی فوقالعاده خود، در کاربردهای صنعتی پرتقاضا مانند هوافضا، خودروسازی، پزشکی و تولیدات صنعتی مورد استفاده قرار میگیرد.

ساختار

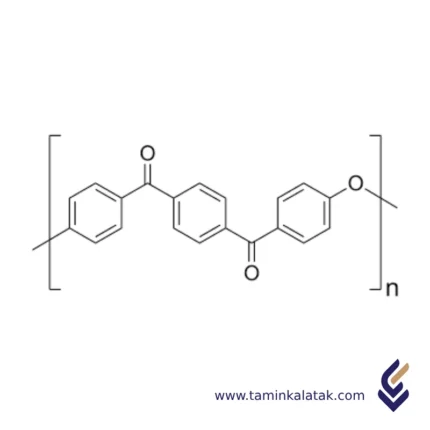

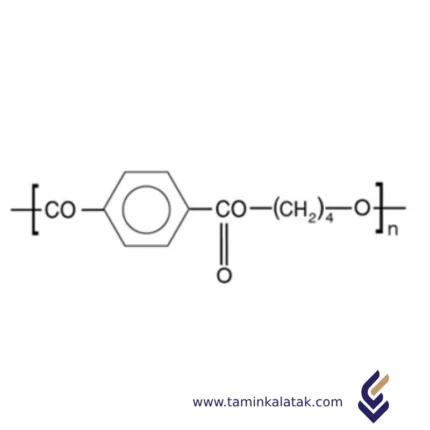

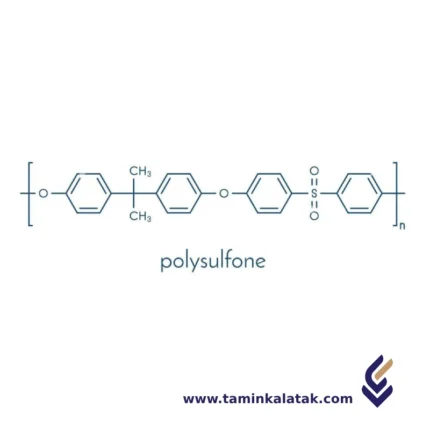

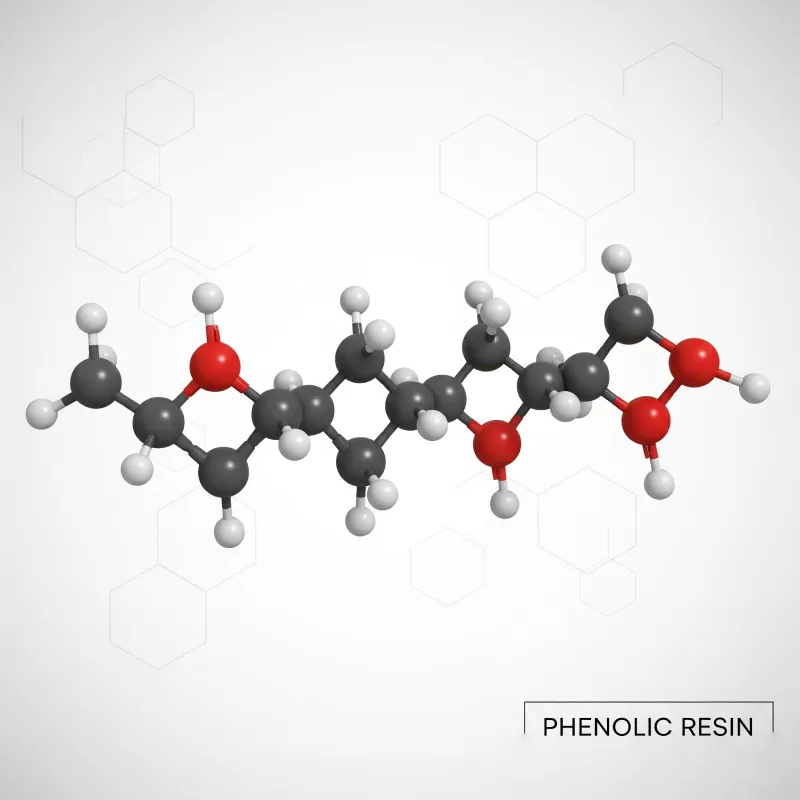

پلیاترکتونکتون (PEKK) یک پلیمر نیمهبلورین است که از حلقههای آروماتیک متصل به گروههای اتر (–O–) و کتون (–C=O–) تشکیل شده است. ساختار مولکولی آن بر پایه شیمی پلیآریلاترکتون (PAEK) است، که نسبت و نحوهی قرارگیری گروههای اتر و کتون، میزان بلورینگی و خواص حرارتی آن را تحت تأثیر قرار میدهد. PEKK دارای ساختار مولکولی منحصربهفردی است که امکان تغییر در محل قرارگیری گروههای کتون را فراهم میکند، که منجر به شکلگیری دو ایزومر اصلی تریفنیل (T) و ایزوفنیل (I) میشود. این تفاوتهای ساختاری، بر ویژگیهای پردازشی و عملکرد مکانیکی آن تأثیر میگذارد. وجود گروههای کتون، پایداری حرارتی را افزایش داده و پیوندهای اتر، انعطافپذیری را بهبود میبخشند، که این ترکیب باعث میشود PEKK یک مادهی بسیار کاربردی در محیطهای با عملکرد بالا باشد.

ویژگیها

پلیاترکتونکتون (PEKK) ترکیبی از استحکام مکانیکی بالا، پایداری حرارتی عالی و مقاومت شیمیایی فوقالعاده را ارائه میدهد و آن را برای کاربردهای صنعتی پرچالش مناسب میسازد. این ماده میتواند دمای عملیاتی تا ۲۶۰ درجه سانتیگراد را تحمل کند و بهطور ذاتی ضد شعله بوده و دود و گازهای سمی بسیار کمی تولید میکند. PEKK مقاومت بالایی در برابر سایش و فرسایش دارد و دوام فوقالعادهای را در محیطهای با اصطکاک بالا ارائه میدهد. مقاومت شیمیایی عالی این پلیمر، آن را در برابر اسیدها، حلالها و هیدروکربنها مقاوم میسازد. علاوه بر این، میزان بلورینگی PEKK قابل تنظیم است، که امکان فرآوری آسان از طریق قالبگیری تزریقی، اکستروژن و چاپ سهبعدی را فراهم میکند. نرخ بلورینگی پایینتر PEKK نسبت به سایر پلیآریلاترکتونها، موجب بهبود چسبندگی در مواد کامپوزیتی و سهولت در تولید میشود. این ویژگیها، آن را به انتخابی ایدهآل برای کاربردهای هوافضا، خودروسازی، پزشکی و صنعتی تبدیل کرده است.

مزایای پلیاترکتونکتون (PEKK)

• پایداری حرارتی بالا، قابلیت تحمل دما تا ۲۶۰ درجه سانتیگراد

• استحکام مکانیکی عالی و دوام بالا

• مقاومت شیمیایی فوقالعاده در برابر اسیدها، حلالها و هیدروکربنها

• ضد شعله بودن ذاتی با تولید حداقل دود و گازهای سمی

• مقاومت بالا در برابر سایش و فرسایش برای کاربردهای پر اصطکاک

• قابلیت تنظیم بلورینگی برای بهبود فرآیندپذیری و چسبندگی در مواد کامپوزیتی

• خواص عالی عایق الکتریکی برای کاربردهای الکترونیکی

• قابلیت پردازش با روشهای مختلف مانند قالبگیری تزریقی، اکستروژن و چاپ سهبعدی

معایب پلیاترکتونکتون (PEKK)

• هزینهی بالاتر نسبت به ترموپلاستیکهای استاندارد

• نیاز به تجهیزات پردازشی تخصصی به دلیل دمای ذوب بالا

• دسترسی محدود در مقایسه با پلیمرهای مهندسی متداولتر

• امکان شکنندگی در برخی فرمولاسیونها، بسته به میزان بلورینگی

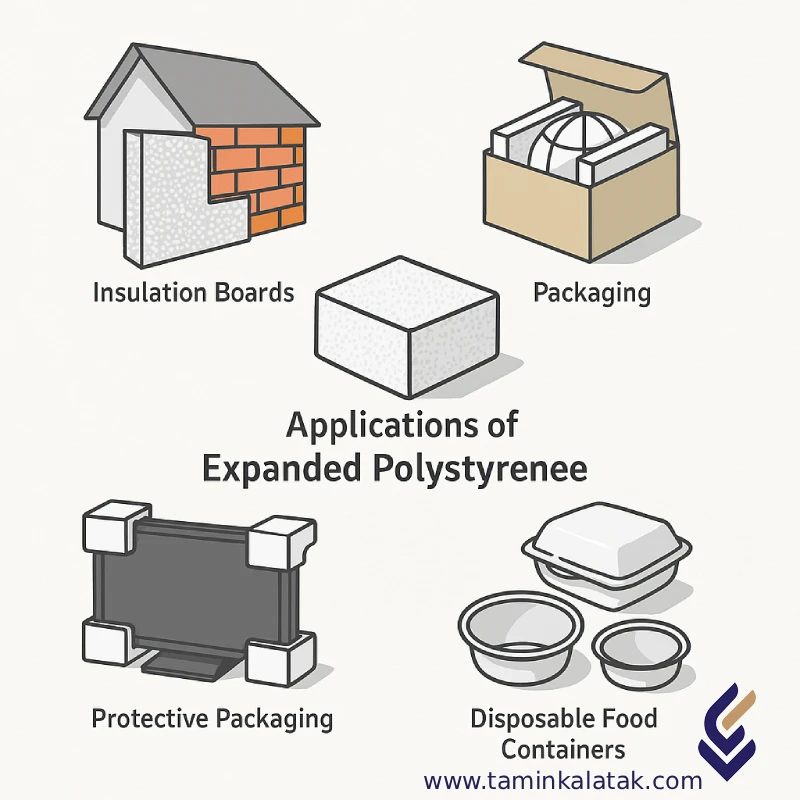

کاربردهای پلیاترکتونکتون (PEKK)

• هوافضا و صنایع دفاعی: قطعات سازهای، اجزای داخلی هواپیما و قطعات موتور

• خودروسازی: جایگزینهای سبکوزن برای قطعات فلزی جهت افزایش بهرهوری سوخت

• پزشکی: ایمپلنتهای زیستسازگار، پروتزها و ابزارهای جراحی

• الکترونیک: عایقهای با عملکرد بالا، اتصالات الکتریکی و قطعات بردهای مدار چاپی

• نفت و گاز: قطعاتی مانند درزگیرها، لولهها و یاتاقانها با مقاومت بالا در برابر دمای بالا و مواد شیمیایی

• چاپ سهبعدی: تولید قطعات مستحکم و مقاوم در برابر حرارت از طریق ساخت افزایشی (Additive Manufacturing)