تثبیت کننده های نور آمین (HALS)

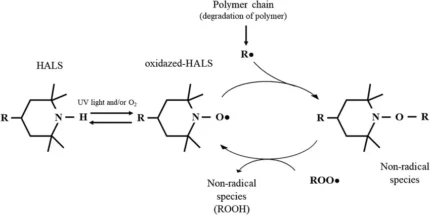

تثبیتکنندههای نوری آمین ممانعتشده (HALS) دستهای از افزودنیهای پلیمری هستند که برای جلوگیری از تخریب ناشی از نور UV در پلیمرها استفاده میشوند. این ترکیبات با حذف رادیکالهای آزاد حاصل از فتواکسیداسیون، از تخریب زنجیرههای پلیمری جلوگیری میکنند.

ساختار شیمیایی تثبیت کننده های نور آمین

HALS معمولاً مشتقاتی از ۲٬۲٬۶٬۶-تترامتیلپایپریدین هستند. ساختار پایه آنها شامل گروههای آمینی ممانعتشده است که به دلیل ممانعت فضایی، در برابر واکنشهای جانبی مقاوم هستند. این ترکیبات در طی فرآیند تثبیت، به رادیکالهای آمینوکسید (N-O•) تبدیل میشوند و سپس از طریق چرخه دنیسوف (Denisov Cycle) به فرم اولیه خود بازمیگردند، که این فرآیند باعث پایداری طولانیمدت آنها میشود.

ویژگیهای تثبیت کننده های نور آمین

-

پایداری نوری بالا: با حذف رادیکالهای آزاد، از تخریب نوری پلیمرها جلوگیری میکنند.

-

پایداری حرارتی: در دماهای بالا عملکرد خوبی دارند، اگرچه در دماهای بسیار بالا ممکن است کارایی کاهش یابد.

-

مقاومت در برابر استخراج: به دلیل وزن مولکولی بالا، در برابر استخراج توسط حلالها مقاوم هستند.

-

سازگاری با پلیمرهای مختلف: در پلیالفینها، پلیاورتانها و پلیاسترها عملکرد خوبی دارند.

کاربردهای تثبیت کننده های نور آمین

-

صنعت خودرو: در قطعات داخلی و خارجی برای جلوگیری از تخریب نوری استفاده میشوند.

-

صنعت بستهبندی: در فیلمهای پلاستیکی برای افزایش عمر مفید محصولات بستهبندیشده.

-

کشاورزی: در فیلمهای گلخانهای برای مقاومت در برابر نور خورشید.

-

صنعت ساختمانی: در پوششها و مواد ساختمانی برای افزایش دوام در برابر شرایط جوی.

مزایای تثبیت کننده های نور آمین

-

پایداری طولانیمدت: به دلیل چرخه بازسازی، مصرف نمیشوند و اثر طولانیمدت دارند.

-

عدم جذب UV: خودشان UV را جذب نمیکنند، بلکه با حذف رادیکالهای آزاد عمل میکنند.

-

سازگاری با رنگها: در سیستمهای رنگی باعث حفظ رنگ و جلای سطح میشوند.

معایب تثبیت کننده های نور آمین

-

عدم کارایی در PVC: در پلیوینیل کلراید (PVC) به دلیل حضور HCl آزاد شده، عملکرد مناسبی ندارند.

-

حساسیت به دمای بسیار بالا: در دماهای بسیار بالا ممکن است کارایی کاهش یابد.

-

هزینه بالا: نسبت به برخی تثبیتکنندههای دیگر هزینه بالاتری دارند.

دی ایزونونیل فتالات (DINP)

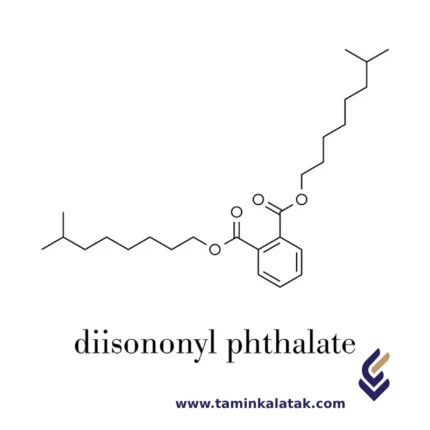

دی-ایزو-نونیلفتالیت (DINP) یک پلاستیسایزر فتالاتی است که معمولاً برای افزایش انعطافپذیری، دوام و قابلیت فرآوری پلاستیکها، به ویژه پلیوینیل کلراید (PVC)، مورد استفاده قرار میگیرد. این ماده به خانواده فتالاتهای با وزن مولکولی بالا تعلق دارد و به طور گسترده در کاربردهای صنعتی و مصرفی مختلف به کار میرود.

ساختار

دی-ایزو-نونیلفتالیت (DINP) یک ترکیب آلی از خانواده استرهای فتالاتی است. ساختار شیمیایی آن شامل هسته اسید فتالیک است که در آن دو گروه عاملی استری (-COO) به زنجیرههای الکلی ایزو-نونیلی متصل شدهاند. اسید فتالیک شامل یک حلقه بنزنی با دو گروه کربوکسیلات (-COO) در موقعیت ارتو است که با گروههای الکل ایزو-نونیلی واکنش داده و پیوندهای استری را تشکیل داده است.

زنجیرههای ایزو-نونیلی معمولاً شامل ۹ اتم کربن با آرایشهای ساختاری مختلف و شاخهدار هستند. این شاخهدار بودن باعث میشود که DINP نسبت به فتالاتهای با وزن مولکولی پایینتر، وزن مولکولی بالاتر و فراریت کمتری داشته باشد. این ویژگی ساختاری پایداری و انعطافپذیری بیشتر را هنگام استفاده از DINP به عنوان پلاستیسایزر در پلیمرهایی مانند PVC فراهم میکند. به دلیل ماهیت شیمیایی خود، DINP آبگریز است، حلالیت کمی در آب دارد اما در حلالهای آلی و مواد پلاستیکی به خوبی حل میشود، که این امر انعطافپذیری و دوام بالای آن را در طیف وسیعی از محصولات تضمین میکند.

ویژگیها

دی-ایزو-نونیلفتالیت (DINP) یک مایع روغنی شفاف، بیرنگ تا زرد کمرنگ با وزن مولکولی بالا و فراریت کم است. فرمول مولکولی آن C₂₆H₄₂O₄ و وزن مولکولی تقریبی آن ۴۱۸.۶ گرم بر مول است. این ماده در آب نامحلول بوده اما در حلالهای آلی مانند اتانول، بنزن و سایر ترکیبات غیرقطبی کاملاً حل میشود. نقطه جوش آن در فشار کم حدود ۲۴۴ درجه سانتیگراد و چگالی آن در دمای ۲۰ درجه سانتیگراد تقریباً ۰.۹۷ گرم بر سانتیمتر مکعب است.

DINP از نظر شیمیایی پایدار بوده، در برابر گرما و اکسیداسیون مقاوم است و به راحتی تبخیر نمیشود، که این موضوع آن را به یک پلاستیسایزر ایدهآل برای کاربردهای طولانیمدت تبدیل میکند. به دلیل ساختار شاخهدار ایزو-نونیلی، این ماده انعطافپذیری بهبود یافته، مهاجرت کم و سازگاری بالایی با پلیمرهایی مانند PVC دارد. فراریت کم و ماندگاری بالا باعث میشود که DINP در محصولاتی که به دوام و مقاومت در برابر شستشو نیاز دارند، مناسب باشد.

کاربردهای دی-ایزو-نونیلفتالیت (DINP):

• صنعت پلاستیک: به عنوان پلاستیسایزر در محصولات PVC مانند کفپوشها، کابلها و مواد پوششی سقف استفاده میشود.

• محصولات مصرفی: در تولید اسباببازیهای وینیل انعطافپذیر، چرم مصنوعی، کفش و تجهیزات ورزشی به کار میرود.

• صنعت خودروسازی: در قطعات داخلی خودرو، پوششهای زیر بدنه، درزگیرها و شلنگها برای بهبود انعطافپذیری و دوام مورد استفاده قرار میگیرد.

• مواد ساختمانی: در واشرها، مواد عایق و چسبها کاربرد دارد.

• کاربردهای الکتریکی: در عایق سیمها و کابلهای برق جهت افزایش انعطافپذیری و مقاومت استفاده میشود.

• پوششها و درزگیرها: در رنگها، لاکها و پوششهای محافظ برای بهبود خاصیت پلاستیکی و افزایش ماندگاری استفاده میشود.

مزایای دی-ایزو-نونیلفتالیت (DINP):

✔ انعطافپذیری و دوام بالا: هنگام استفاده در پلاستیکها، باعث افزایش انعطافپذیری و مقاومت مکانیکی میشود.

✔ فراریت و مهاجرت کم: به دلیل وزن مولکولی بالا، مهاجرت پایینی داشته و برای کاربردهای طولانیمدت مناسب است.

✔ مقاومت عالی در برابر گرما و اکسیداسیون: این ماده در محیطهای با دمای بالا و در معرض اکسیژن پایدار است.

✔ عملکرد زیستمحیطی بهتر نسبت به فتالاتهای با وزن مولکولی پایین: زیستدسترسی و میزان مهاجرت کمتری دارد، که آن را گزینهای ایمنتر در برخی کاربردها میکند.

✔ مقرونبهصرفه و در دسترس: در مقیاس صنعتی تولید شده و هزینه مناسبی نسبت به برخی از پلاستیسایزرهای جایگزین دارد.

معایب دی-ایزو-نونیلفتالیت (DINP):

⚠ نگرانیهای بهداشتی: این ماده با اثرات مختلکننده غدد درونریز و سمیت تولیدمثلی در سطوح بالای تماس مرتبط شده است.

⚠ ماندگاری در محیطزیست: به دلیل پایداری شیمیایی بالا، در محیط باقی میماند و ممکن است در اکوسیستمها تجمع پیدا کند.

⚠ محدودیتهای قانونی: در اتحادیه اروپا (EU) و ایالات متحده (US) برخی مقررات محدودکننده برای استفاده از آن در اسباببازیهای کودکان و محصولات مراقبت از کودکان اعمال شده است.

⚠ زیستتجزیهپذیری محدود: این ماده به سختی تجزیه میشود که ممکن است به نگرانیهای مربوط به آلودگی پلاستیک کمک کند.

⚠ مشکلات سازگاری با برخی پلیمرها: در برخی کاربردها که نیاز به پلاستیسایزرهای با مهاجرت فوقالعاده کم دارند، ممکن است گزینه مناسبی نباشد.

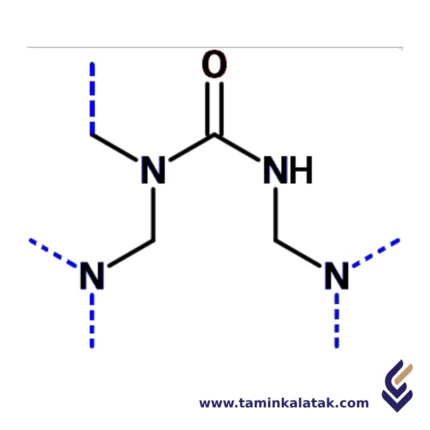

رزین های اوره / فرمالدئید (UF)

ساختار رزینهای اوره-فرمالدئید

رزینهای اوره-فرمالدئید دارای ساختار شبکهای سهبعدی پیچیدهای هستند که از پلیمریزاسیون اوره و فرمالدئید تشکیل میشود. در ابتدا، فرمالدئید با اوره وارد واکنش تراکمی مرحلهای میشود و مشتقات هیدروکسیمتیلدار اوره را تولید میکند. این ترکیبات میانی سپس وارد مرحله پلیتراکمی شده و پیوندهای متیلن (–CH₂–) و متیلن اتر (–CH₂OCH₂–) بین واحدها تشکیل میدهند. با پیشرفت واکنش، میزان اتصالهای عرضی افزایش یافته و پلیمر نهایی به ساختاری سخت، شاخهدار و گرماسخت تبدیل میشود. ساختار نهایی از شبکهای گسترده از واحدهای اوره و فرمالدئید به هم متصل تشکیل شده که به آن استحکام و دوام بالایی میبخشد. با این حال، وجود مقادیر باقیمانده فرمالدئید واکنشنداده میتواند منجر به انتشار گاز فرمالدئید شود که در برخی کاربردها نگرانیزا است.خواص رزینهای اوره-فرمالدئید

رزینهای اوره-فرمالدئید دارای مجموعهای از خواص مهم هستند که آنها را برای کاربردهای متنوع مناسب میسازد:- استحکام کششی، سختی و سفتی بالا: آنها را برای استفاده در چسبها و محصولات قالبگیری مناسب میسازد.

- مقاومت حرارتی خوب: اما در برابر رطوبت طولانیمدت حساس هستند و ممکن است دچار تجزیه شوند.

- وزن سبک و سطح پرداخت عالی: در محصولات چوبی مانند تخته سهلایه و فیبر متراکم (MDF) بسیار کاربردی است.

- سرعت بالای پخت و اقتصادی بودن: فرآیند تولید را سریع و مقرونبهصرفه میکند.

- با این وجود، شکنندگی بالا و انتشار گاز فرمالدئید از معایب اصلی این رزینها است. برای کاهش این مشکلات از فرمولاسیونهای اصلاحشده و جاذبهای فرمالدئید استفاده میشود.

کاربردهای رزین اوره-فرمالدئید

- بهعنوان چسب در تولید تخته سهلایه، نئوپان، MDF

- در ترکیبات قالبگیری برای ساخت وسایل برقی، دکمهها و اقلام خانگی

- بهعنوان پوشش سطحی برای منسوجات، کاغذ و لمینتها

- در مواد عایقکاری شامل برخی از فومهای عایق حرارتی

- در صنایع خودروسازی و ساختمانی برای چسبندگی و تکمیل سطوح

مزایای رزین اوره-فرمالدئید

- استحکام و سختی بالا، مناسب برای کاربردهای باربر

- سرعت بالای پخت، بهبود بهرهوری تولید

- قیمت مناسب نسبت به رزینهای سنتزی دیگر مانند رزین فنول-فرمالدئید

- چسبندگی عالی به چوب و مواد متخلخل

- عایق الکتریکی مناسب برای استفاده در قطعات الکتریکی

معایب رزین اوره-فرمالدئید

- ماهیت شکننده، مستعد ترکخوردگی تحت تنش مکانیکی

- مقاومت پایین در برابر رطوبت، تخریب در محیطهای مرطوب

- انتشار فرمالدئید، نگرانیهای بهداشتی و زیستمحیطی

- انعطافپذیری محدود، نامناسب برای کاربردهایی که نیاز به کشش دارند

- دوام کمتر نسبت به رزینهای فنولیک، بهویژه در شرایط حرارتی یا رطوبتی طولانیمدت

سازگارکنندههای مالئیکه پایه

ساختار

ABS-g-MAH از ساختار اصلی ABS که شامل سه بخش استایرن، بوتادین و اکریلونیتریل میباشد، تشکیل شده است. در این ساختار، گروههای انیدرید مالئیک از طریق فرآیند گرافتینگ (معمولاً با استفاده از اکستروژن واکنشی یا پلیمریزاسیون رادیکالی) به زنجیره پلیمر اضافه میشوند. این گروههای MAH معمولاً به بخش بوتادین یا استایرن متصل میشوند و گروههای قطبی فعالی را وارد ماتریس غیرقطبی ABS میکنند. نتیجه آن افزایش قطبیت، بهبود چسبندگی با پلیمرهای قطبی و افزایش قابلیت ترکیب با پرکنندهها و تقویتکنندهها است. ساختار نهایی ABS-g-MAH، همچنان خواص مکانیکی و فرآیندپذیری ABS را حفظ میکند، اما قابلیت چسبندگی و سازگاری شیمیایی آن بهطور چشمگیری بهبود مییابد.خواص

- سازگاری بالا با پلیمرهای قطبی مانند پلیآمیدها (PA)، پلیکربنات (PC) و پلیاسترها (PET)

- چسبندگی عالی به مواد مختلف مانند فلزات، پوششها، چسبها و پرکنندهها

- بهبود مقاومت ضربهای و پایداری حرارتی

- قابلیت فرآیند بالا در عملیات اکستروژن، قالبگیری تزریقی و شکلدهی حرارتی

- مقاومت شیمیایی خوب در برابر برخی مواد خورنده و شرایط محیطی

کاربردها

- ترکیبهای پلیمری و آلیاژها: برای افزایش سازگاری در ترکیبهایی مانند ABS/PA، ABS/PC و ABS/PBT

- بهبود چسبندگی در سطوح: افزایش چسبندگی به رنگها، پوششها، چسبها و فلزات

- کامپوزیتها: برای توزیع بهتر پرکنندههایی مانند الیاف شیشه، تالک و نانولولههای کربنی

- صنعت خودرو: در قطعات داخلی خودرو، سپرها و قطعات ساختاری که به مقاومت بالا نیاز دارند

- الکترونیک و برق: در بدنه قطعات الکترونیکی، کانکتورها و محفظههایی که به مقاومت حرارتی نیاز دارند

- کالاهای مصرفی و بستهبندی: در فیلمهای چندلایه و قطعات کاربردی با نیاز به چسبندگی بالا

مزایا

- افزایش سازگاری با پلیمرهای قطبی و پرکنندهها

- بهبود چسبندگی بینسطحی با دیگر مواد

- افزایش خواص مکانیکی مانند مقاومت ضربهای و استحکام

- حفظ فرآیندپذیری عالی ABS

- مقاومت بهتر در برابر مواد شیمیایی و تنشهای محیطی

معایب

- هزینه بالاتر نسبت به ABS معمولی

- ممکن است پایداری حرارتی کمی کاهش یابد

- احتمال هیدرولیز گروههای MAH در شرایط مرطوب

- دسترسی محدودتر نسبت به ABS استاندارد در برخی بازارها

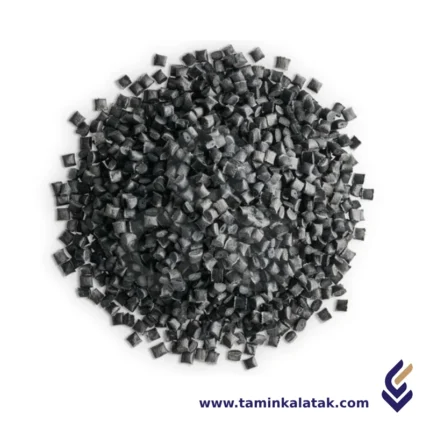

سوسپانسیون

پیویسی (PVC) گرید سوسپانسیونی یکی از پرکاربردترین پلیمرهای ترموپلاستیک است که از طریق فرآیند پلیمریزاسیون تعلیقی تولید میشود. این روش منجر به تولید ذرات ریز و روان میشود که میتوانند برای تولید محصولات متنوعی مورد استفاده قرار گیرند. پیویسی سوسپانسیونی (S-PVC) به دلیل تطبیقپذیری بالا، مقاومت شیمیایی، دوام و مقرونبهصرفه بودن، به انتخابی محبوب در بسیاری از صنایع تبدیل شده است.

همچنین سوسپانسیون دارای انواع مختلفی هست که در ادامه هر کدام رو نام بردیم.

انواع سوسپانسیون

-

پلیمریزاسیون سوسپانسیونی (Suspension Polymerization)

-

پلیمریزاسیون امولسیونی (Emulsion Polymerization)

-

پلیمریزاسیون تودهای یا Bulk

ساختار سوسپانسیون

پیویسی (PVC) گرید سوسپانسیونی یک پلیمر ترموپلاستیک است که از طریق فرآیند پلیمریزاسیون تعلیقی تولید میشود. در این روش، مونومر وینیل کلراید (VCM) با کمک عوامل تعلیقکننده در آب پراکنده شده و با استفاده از آغازگرهای رادیکال آزاد پلیمریزه میشود. رزین PVC حاصل از این فرآیند شامل ذرات ریز، متخلخل و روان با وزن مولکولی نسبتاً بالا است که آن را برای طیف گستردهای از کاربردها مناسب میسازد. ساختار این پلیمر عمدتاً از واحدهای تکراری وینیل کلراید (–CH₂–CHCl–) تشکیل شده که زنجیرهای خطی با درجات مختلف پلیمریزاسیون ایجاد میکنند. پیویسی گرید سوسپانسیونی در تولید لولهها، اتصالات، فیلمها، ورقها، محصولات سخت و انعطافپذیر مورد استفاده قرار میگیرد، زیرا استحکام مکانیکی، دوام و مقاومت شیمیایی بسیار خوبی دارد. ویژگیهایی مانند اندازه ذرات، تخلخل و چگالی تودهای با کنترل شرایط پلیمریزاسیون تنظیم میشود که باعث میشود این ماده برای کاربردهای صنعتی مختلف قابل تطبیق باشد.

ویژگیهای سوسپانسیون

پیویسی سوسپانسیونی دارای ترکیبی از خواص فیزیکی، مکانیکی و شیمیایی عالی است که آن را برای کاربردهای صنعتی بسیار مناسب میسازد. این ماده بهصورت پودری سفید و روان ظاهر میشود که چگالی تودهای آن در محدوده ۰.۴۵ تا ۰.۶۵ گرم بر سانتیمتر مکعب و اندازه ذرات آن معمولاً بین ۵۰ تا ۲۵۰ میکرون است.

✔ تخلخل بالا – به دلیل جذب بهتر نرمکنندهها، برای تولید محصولات سخت و انعطافپذیر مناسب است.

✔ استحکام کششی خوب – معمولاً بین ۴۰ تا ۶۰ مگاپاسکال است و دارای مقاومت ضربهای متوسط تا بالا است که میتوان با افزودنیها آن را بهبود داد.

✔ مقاومت شیمیایی بالا – در برابر اسیدها، بازها و بسیاری از مواد شیمیایی مقاوم بوده و در محیطهای سخت دوام بالایی دارد.

✔ جذب آب کم – باعث پایداری ابعادی بالا و عملکرد مناسب در محیطهای مرطوب میشود.

✔ مقاومت پایین در برابر اشعه UV – در برابر نور خورشید تخریب شده و شکننده میشود، اما با افزودن پایدارکنندههای UV میتوان این مشکل را کاهش داد.

به دلیل این خواص منحصربهفرد، پیویسی گرید سوسپانسیونی برای تولید لولهها، پروفیلها، فیلمها و طیف وسیعی از محصولات سخت و انعطافپذیر ایدهآل است.

کاربردهای سوسپانسیون

✅ صنعت ساختمان – لولهها، اتصالات، پروفیلهای پنجره، دربها، ورقهای سقف

✅ صنعت بستهبندی – فیلمها، ورقها، بطریها

✅ صنعت خودروسازی – تریم داخلی خودرو، داشبورد، عایق سیمها

✅ بخش پزشکی – لولههای پزشکی، کیسههای خون، محفظههای IV ، سوسپانسیون تزریقی ، داروی سوسپانسیون

✅ کاربردهای الکتریکی – عایقبندی کابلها، روکشها

مزایای سوسپانسیون

✔ دوام و استحکام بالا – برای استفاده طولانیمدت ایدهآل است.

✔ مقاومت شیمیایی عالی – در برابر اسیدها، بازها و روغنها مقاوم است.

✔ مقرونبهصرفه – نسبت به بسیاری از پلیمرهای دیگر هزینه تولید کمتری دارد.

✔ جذب آب کم – باعث پایداری ابعادی بالا در شرایط مرطوب میشود.

✔ قابلیت پردازش آسان – میتوان آن را بهراحتی قالبگیری، اکسترود و شکلدهی کرد.

✔ قابلیت سفارشیسازی – با استفاده از افزودنیها میتوان ویژگیهای آن را تغییر داد.

معایب سوسپانسیون

✘ تخریب در برابر اشعه UV – در معرض نور خورشید شکننده میشود و نیاز به پایدارکنندههای UV دارد.

✘ انتشار گازهای سمی – در هنگام سوختن، گازهای مضر (مانند HCl) آزاد میکند.

✘ ملاحظات بهداشتی – برخی نرمکنندههای مورد استفاده در PVC انعطافپذیر ممکن است خطرات بهداشتی داشته باشند.

✘ غیرقابلتجزیه بودن – از نظر زیستمحیطی چالشهایی در بازیافت و دفع ضایعات ایجاد میکند.

✘ محدودیت در دماهای بالا – در برابر گرمای شدید تغییر شکل میدهد و مقاومت حرارتی بالایی ندارد.

نتیجهگیری:

پیویسی گرید سوسپانسیونی به دلیل دوام بالا، مقاومت شیمیایی عالی و هزینه پایین، مادهای ایدهآل برای کاربردهای ساختمانی، بستهبندی، خودروسازی، پزشکی و الکتریکی محسوب میشود. با این حال، نیاز به پایدارکنندههای UV، مشکلات زیستمحیطی و انتشار گازهای سمی در دماهای بالا از جمله محدودیتهای آن هستند که باید در نظر گرفته شوند.

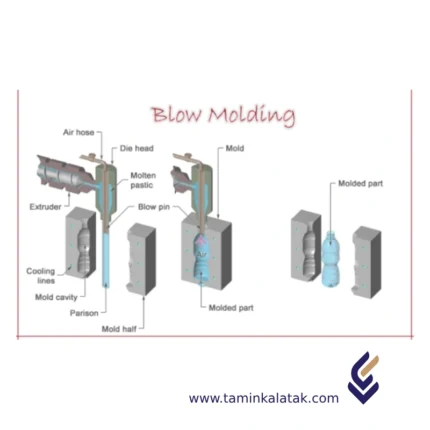

قالب گیری دمشی

انواع قالبگیری دمشی

قالبگیری دمشی با اکستروژن مداوم (EBM)

فرایند:- پلاستیک مذاب به طور مداوم به صورت لولهای (پریسون) خارج میشود.

- یک قالب اطراف پریسون بسته میشود و آن را با هوا باد میکند.

- قطعه خنک شده و جامد میشود و سپس از قالب خارج میشود.

قالبگیری دمشی با اکستروژن مداوم متناوب (EBM)

انواع:- سیستم پیچ متناوب: پیچ به جلو و عقب حرکت میکند تا پلاستیک را جمع کرده و سپس آن را به قالب منتقل کند.

- سیستم سر جمعکننده: پلاستیک در یک جمعکننده ذخیره میشود و سپس به صورت یکجا به قالب منتقل میشود.

قالب گیری بادی تزریقی

فرایند:- ابتدا پلاستیک به صورت تزریقی به یک پیشفرم (شکل لولهای کوچک با گردن تمامشده) تبدیل میشود.

- پیشفرم سپس به قالب دمشی منتقل شده و باد میشود.

- شکل نهایی تشکیل شده، خنک شده و از قالب خارج میشود.

قالبگیری دمشی کششی تزریقی (ISBM)

فرایند:- مشابه با IBM است، اما شامل یک مرحله کشش قبل از باد کردن است تا استحکام و وضوح بهبود یابد.

- پیشفرم دوباره گرم شده، طولی کشیده شده و سپس به شکل نهایی دمیده میشود.

قالبگیری دمشی کششی اکستروژن (ESBM)

فرایند:- یک پریسون از پلاستیک اکسترود شده و در قالب بسته میشود.

- پریسون ابتدا به صورت محوری (طولی) و شعاعی (بیرون) کشیده میشود و سپس باد میشود.

مزایای قالبگیری دمشی

- تولید مقرون به صرفه: هزینه تولید پایین به خصوص در تولیدات انبوه.

- بهرهوری بالا و تولید سریع: زمان تولید کم و امکان تولید با سرعت بالا.

- توانایی تولید اشکال پیچیده: امکان تولید قطعات با اشکال مختلف و پیچیده.

- محصولات سبک و بادوام: قطعات تولید شده سبک و مقاوم در برابر ضربه هستند.

- استفاده از مواد متنوع: امکان استفاده از انواع مواد برای تولید قطعات.

- مناسب برای محصولات کوچک و بزرگ: قابلیت تولید قطعات در اندازههای مختلف.

معایب قالبگیری دمشی

- محدود به اشکال توخالی: تنها میتوان اشکال توخالی تولید کرد.

- هزینههای اولیه بالای تجهیزات و قالب: هزینه راهاندازی تجهیزات و قالبها بالا است.

- ضخامت دیوار نامتعارف: ممکن است ضخامت دیوارهها یکنواخت نباشد.

- درزها و نقاط ضعیف: درزها و نقاط در قطعات ممکن است ضعیف باشد.

- دقت کمتر در مقایسه با قالبگیری تزریقی: دقت کمتری نسبت به قالبگیری تزریقی دارد.

- مصرف انرژی بالا: مصرف انرژی بالا در این فرایند وجود دارد.

کاربردهای قالبگیری دمشی

- صنعت بستهبندی: بطریها برای نوشیدنیها، لوازم آرایشی، داروسازی و محصولات خانگی.

- صنعت خودروسازی: مخزنهای سوخت، داکتهای هوا، مخازن مایع شوینده و مخازن خنککننده.

- ذخیرهسازی صنعتی و شیمیایی: بشکهها، مخازن IBC و بطریهای اسپری.

- صنعت پزشکی و داروسازی: بطریهای IV، ظروف دارویی و محفظههای دستگاههای تشخیص.

- کالاهای مصرفی: اسباببازیها، قطعات مبلمان، بطریهای آب و ظروف مواد شوینده.

- صنعت ساختمانسازی: مخازن آب، مخازن سپتیک، لولهها و کانالها.

- صنعت کشاورزی: ظروف سموم و کودها، آبیاری و قطعات تجهیزات آبیاری.

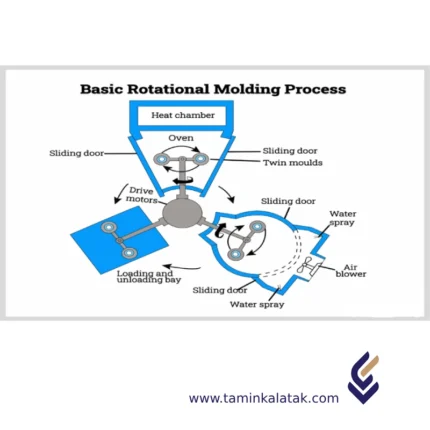

قالبگیری چرخشی

انواع قالبگیری چرخشی

- قالبگیری چرخشی مدل Clamshell

- از یک دستگاه تکدستگاهی با کوره و اتاق خنککننده ترکیب شده استفاده میشود.

- مناسب برای تولیدات کوچک یا نمونهسازی.

- کمتر کارآمد از دستگاههای چنددستگاهی اما فضای کمتری نیاز دارد.

- قالبگیری چرخشی مدل Rock and Roll

- طراحی شده برای تولید محصولات بلند و باریک مانند کایاکها و قایقها.

- قالب در یک محور میچرخد و در محور دیگری به جلو و عقب میرود.

- ایدهآل برای ساخت قطعات بزرگ و کشیده با ضخامت دیواره یکنواخت.

- قالبگیری چرخشی مدل Shuttle

- دارای دو بازو است که بین ایستگاههای حرارتدهی و خنککنندگی جابهجا میشوند.

- امکان قالبگیری و خنکسازی همزمان را فراهم میآورد و کارایی تولید را افزایش میدهد.

- مناسب برای تولیدات مقیاس متوسط تا بزرگ.

- قالبگیری چرخشی مدل Vertical

- از یک سیستم چرخشی عمودی به جای محور افقی سنتی استفاده میشود.

- کنترل بیشتری روی توزیع مواد فراهم میآورد.

- کمتر رایج است اما برای کاربردهای خاصی که نیاز به کنترل دقیق ضخامت دارند، مفید است.

- قالبگیری چرخشی مدل Carousel

- رایجترین و کارآمدترین نوع، معمولاً دارای سه تا چهار بازو.

- قالبها به طور مداوم بین ایستگاههای بارگذاری، حرارتدهی، خنککنندگی و تخلیه حرکت میکنند.

- ایدهآل برای تولیدات با حجم بالا و تولیدات مقیاس بزرگ.

مزایای قالبگیری چرخشی

- ابزار با هزینه پایین – هزینه قالبها نسبت به قالبگیری تزریقی یا قالبگیری بادی ارزانتر است.

- ضخامت یکنواخت دیوارهها – تضمین میکند که توزیع مواد یکنواخت بوده و نقاط ضعیف وجود ندارد.

- ساختارهای بدون درز و توخالی – قطعات یکتکه بدون درز یا جوش تولید میکند.

- انعطافپذیری در طراحی – امکان تولید اشکال پیچیده، شیارها و ویژگیهای یکپارچه را فراهم میآورد.

- محصولات قوی و بادوام – مقاومت بالای ضربه با گوشههای تقویت شده.

- محدوده وسیعی از مواد – میتوان از پلیاتیلن (PE)، پلیپروپیلن (PP) و نایلون استفاده کرد.

- کمترین ضایعات مواد – پلاستیک اضافی میتواند بازیافت و مجدداً استفاده شود.

- قابلیت تولید قطعات بزرگ – ایدهآل برای ساخت مخازن، ظروف و محصولات پلاستیکی بزرگ.

- فرآیند ثابت و قابل تکرار – تضمین یکنواختی در تولید انبوه.

- فرآیند دوستدار محیطزیست – مصرف انرژی پایینتر و مواد قابل بازیافت.

معایب قالبگیری چرخشی

- زمانهای چرخه طولانیتر – این فرآیند نسبت به قالبگیری تزریقی یا بادی کندتر است.

- هزینه بالای مواد – محدود به ترموپلاستیکهای خاص که ممکن است گرانتر باشند.

- محدودیت در قطعات توخالی – برای قطعات جامد یا قطعات کوچک با جزئیات زیاد مناسب نیست.

- دقت و تحمل پایینتر – دقت کمتری در کنترل ابعاد نسبت به قالبگیری تزریقی.

- محدودیت در اتوماسیون – فرآیند بیشتری نیاز به نیروی کار دارد که منجر به افزایش هزینههای تولید در تولیدات بزرگ میشود.

- محدودیت در ظاهر سطحی – ممکن است نیاز به پردازش پس از تولید برای سطح صاف یا براق باشد.

- کارایی پایینتر تولید – به دلیل زمانهای طولانیتر چرخه، برای تولیدات با حجم بالا مناسب نیست.

- نیاز به دیوارههای ضخیمتر برای استحکام – قطعات دیواره نازک ممکن است قدرت لازم را نداشته باشند.

- زمان خنکسازی طولانی – مدت زمان خنکسازی طولانیتر باعث افزایش زمان تولید کلی میشود.

کاربردهای قالبگیری چرخشی

- مخازن ذخیرهسازی – مخازن آب، مخازن سوخت و ظروف ذخیرهسازی مواد شیمیایی.

- قطعات خودرویی – مخازن سوخت، مجاری هوا، گلگیرها و سرپوشها.

- ظروف صنعتی – سطلها، هاپرها و ظروف حمل و نقل.

- تجهیزات پارک ها – سرسرهها، سازههای صعودی و وسایل بازی بیرونی.

- مبلمان – صندلیهای پلاستیکی مدرن، میزها و اقلام تزئینی.

- صنعت دریایی و قایقرانی – کایاکها، قایقها، شناورها و لنگرگاهها.

- تجهیزات پزشکی – محفظهها، پوششها و دستگاههای پشتیبانی بیماران.

- محصولات کشاورزی – سطلهای ذخیرهسازی خوراک دام، تشتهای آب و مخازن آبیاری.

- لوازم ورزشی – کلاه ایمنی، مخروطها و پوششهای حفاظتی.

- ایمنی جادهای و ترافیک – موانع، مخروطهای ترافیکی و علامتهای جادهای.

- کالاهای مصرفی – کولرها، جعبه ابزارها.

کامپاند پلی آمید الیاف

ساختار کامپاند پلی آمید الیاف

ترکیبات الیاف پلیآمید از زنجیرههای بلند پلیمرهای سنتزی تشکیل شدهاند که از طریق پلیمریزاسیون دیآمینها و دیکربوکسیلیک اسیدها یا لاکتامها ساخته میشوند. پیوند تکرارشونده آمیدی (-CONH-) در ساختار مولکولی این پلیمرها باعث ایجاد استحکام، انعطافپذیری و پایداری حرارتی بالا میشود. ستون فقرات مولکولی الیاف پلیآمید شامل پیوندهای هیدروژنی میان زنجیرههای پلیمر است که به استحکام کششی و مقاومت در برابر سایش آنها کمک میکند. این ساختار را میتوان با افزودن الیاف شیشه، افزودنیهای مقاوم در برابر شعله یا پایدارکنندههای UV برای بهبود خواص خاص تقویت کرد. بسته به نوع پلیآمید، درجات متفاوتی از بلورینگی (کریستالینیتی) ممکن است وجود داشته باشد که بر عملکرد مکانیکی، جذب رطوبت و فرآیندپذیری آن تأثیر میگذارد. چینش زنجیرههای مولکولی، خواصی مانند نقطه ذوب، دوام و کشسانی را تعیین میکند و این ترکیبات را برای کاربردهای سنگین در منسوجات، قطعات خودرو و مواد صنعتی مناسب میسازد.خواص کامپاند پلی آمید الیاف

ترکیبات الیاف پلیآمید دارای ترکیبی از استحکام مکانیکی بالا، انعطافپذیری و دوام هستند که آنها را برای کاربردهای سخت مناسب میسازد. آنها مقاومت کششی و مقاومت سایشی عالی دارند و میتوانند فشارهای مکانیکی را تحمل کنند. پایداری حرارتی آنها اجازه میدهد تا در دماهای بالا، حتی تا بیش از ۲۰۰ درجه سانتیگراد، عملکرد خوبی داشته باشند. این مواد همچنین مقاومت شیمیایی خوبی در برابر روغنها، سوختها و حلالها دارند، که آنها را برای کاربردهای صنعتی و خودرویی ایدهآل میسازد. با این حال، پلیآمیدها تمایل به جذب رطوبت دارند که میتواند باعث کاهش پایداری ابعادی و خواص مکانیکی آنها شود. افزودن تقویتکنندههایی مانند الیاف شیشه یا افزودنیهای مقاوم در برابر شعله میتواند سختی، مقاومت در برابر آتش و پایداری محیطی را افزایش دهد. همچنین، این ترکیبات دارای مقاومت ضربهای و کشسانی خوبی هستند که آنها را برای استفاده در نساجی، قطعات الکتریکی و کاربردهای مهندسی مناسب میکند.کاربردهای کامپاند پلی آمید الیاف

- نساجی: در لباس، فرش، مبلمان و پارچههای صنعتی به دلیل دوام و انعطافپذیری.

- خودرو: در خطوط سوخت، منیفولدهای هوای ورودی، اتصالات و قطعات زیر کاپوت برای مقاومت حرارتی و شیمیایی.

- الکترونیک و برق: برای عایق سیم، قطعکنندههای مدار، محفظههای سوئیچ و کانکتورها به دلیل خواص عایق الکتریکی.

- صنعتی: در نوار نقالهها، طنابها، سیستمهای فیلتراسیون و قطعات مهندسی با عملکرد بالا.

- تجهیزات ورزشی و فضای باز: در طنابهای کوهنوردی، نخهای ماهیگیری و پوشاک ورزشی برای استحکام و دوام.

مزایای کامپاند پلی آمید الیاف

- استحکام مکانیکی و مقاومت در برابر سایش بالا، عملکرد طولانیمدت را تضمین میکند.

- پایداری حرارتی عالی، مناسب برای دمای بالا در کاربردهای صنعتی و خودرویی.

- مقاومت شیمیایی مناسب در برابر روغنها، سوختها و حلالها.

- وزن سبک در مقایسه با فلزات، مناسب برای کاربردهای حساس به وزن.

- انعطافپذیری و کشسانی بالا، مناسب برای کاربردهای نساجی و مهندسی.

- قابلیت اصلاح با افزودنیها برای مقاومت در برابر شعله، UV و بهبود عملکرد.

معایب کامپاند پلی آمید الیاف

- جذب رطوبت بالا که بر پایداری ابعادی و خواص مکانیکی تأثیر منفی دارد.

- چالش در فرآیندپذیری به دلیل نقطه ذوب بالا و نیاز به خشککردن دقیق.

- تجزیه در برابر تابش UV در صورت عدم استفاده از پایدارکنندهها.

- قیمت بالاتر نسبت به سایر الیاف سنتزی، بهویژه در گریدهای با عملکرد بالا.

کامپاند پلی پروپیلن الیاف

ساختار کامپاند پلی پروپیلن الیاف

ترکیبات الیاف پلیپروپیلن از یک ماتریس پلیمری عمدتاً متشکل از پلیپروپیلن ساخته شدهاند، که یک ترموپلاست نیمهبلورین حاصل از پلیمریزاسیون مونومرهای پروپیلن است. ساختار این ماده شامل زنجیرههای بلند مولکولی با واحدهای تکرارشونده پروپیلن است که استحکام بالا و انعطافپذیری به ماده میدهد. برای افزایش عملکرد، افزودنیهای مختلفی مانند پایدارکنندههای UV، بازدارندههای شعله، تقویتکنندههای ضربهای و کمکفرآیندها به ماتریس پلیمری افزوده میشوند. این ترکیبات قابلیت اکستروژن و ریسندگی به الیاف ظریف را دارند که دارای درجه بالایی از جهتگیری و بلورینگی هستند و همین ویژگیها موجب افزایش استحکام مکانیکی، مقاومت شیمیایی و دوام آنها میشود. نظم مولکولی حاصل در فرآیند تولید الیاف باعث بهبود خواص کششی میگردد و پلیپروپیلن را برای کاربردهایی که به موادی سبک اما مستحکم نیاز دارند، مناسب میسازد. طبیعت غیرقطبی این پلیمر باعث مقاومت در برابر جذب رطوبت میشود، در حالیکه افزودن پایدارکنندهها میتواند مقاومت آن را در برابر عوامل محیطی مانند تابش UV و اکسایش بیشتر کند. ساختار نهایی ترکیبات الیاف پلیپروپیلن، مادهای چندکاره، بادوام و مناسب برای کاربرد در نساجی، پارچههای صنعتی، ژئوتکستایلها و مواد تقویتکننده ارائه میدهد.ویژگیهای کامپاند پلی پروپیلن الیاف

ترکیبات الیاف کامپاند پلی پروپیلن دارای ترکیبی منحصر بهفرد از خواص هستند که آنها را برای کاربردهای گوناگون بسیار مطلوب میسازد. این الیاف بسیار سبک هستند و چگالی پایینی در حدود ۰٫۹۰ گرم بر سانتیمتر مکعب دارند، که به نسبت استحکام به وزن عالی آنها کمک میکند. آنها دارای استحکام کششی بالا و دوام زیادی هستند و در عین حال انعطافپذیری خود را حفظ میکنند. خاصیت آبگریزی آنها مانع جذب رطوبت شده و از تخریب در شرایط مرطوب جلوگیری میکند. همچنین، الیاف پلیپروپیلن دارای مقاومت شیمیایی بسیار خوبی هستند، بهطوریکه در برابر اکثر اسیدها، بازها و حلالهای آلی مقاوم هستند. آنها دارای پایداری حرارتی خوبی با نقطه ذوبی بین ۱۶۰ تا ۱۷۰ درجه سانتیگراد هستند، هرچند مقاومت حرارتی را میتوان با افزودنیهای خاص بهبود داد. ویژگی دیگر آنها خاصیت عایق الکتریکی بالا است، زیرا پلیپروپیلن ذاتاً نارساناست. گرچه در برابر تابش UV حساس هستند، ولی با افزودن پایدارکنندهها میتوان آنها را برای استفاده در فضای باز مناسب کرد. همچنین این الیاف در برابر رشد میکروبی مقاوم هستند و احتمال تشکیل کپک و قارچ را کاهش میدهند. ضریب اصطکاک پایین این الیاف باعث ایجاد بافت نرم و مناسب برای کاربردهای نساجی میشود. در مجموع، این ترکیبات تعادل خوبی میان استحکام، دوام، مقاومت شیمیایی و عملکرد سبکوزن دارند و برای استفاده در صنایع نساجی، پارچههای صنعتی، ژئوتکستایلها و مواد تقویتی بسیار مناسباند.کاربردهای ترکیبات الیاف پلیپروپیلن

• نساجی و پوشاک: در پارچههای بیبافت، لباسهای ورزشی، الیاف فرش و روکش مبلمان استفاده میشود. • کاربردهای صنعتی: در طنابها، تورها، مواد بستهبندی، پارچههای فیلتر و ژئوتکستایلها کاربرد دارد. • ساختمان و زیرساخت: بهعنوان الیاف تقویتی در بتن، غشاهای سقفی و مواد عایق کاربرد دارد. • صنعت خودرو: در روکش صندلیها، پارچههای داخلی و مواد کاهشدهنده صدا استفاده میشود. • محصولات پزشکی و بهداشتی: در ماسکهای جراحی، پوشک، دستمال مرطوب و محصولات بهداشتی بهکار میرود. • کشاورزی: در پوشش گیاهان، سایهاندازهای گلخانهای و پارچههای کنترل فرسایش استفاده میشود.مزایای کامپاند پلی پروپیلن الیاف

• سبکوزن: چگالی کمتر از اکثر الیاف مصنوعی که باعث کاهش وزن کلی محصول میشود. • نسبت استحکام به وزن بالا: دوام خوب در عین سبکبودن. • مقاومت در برابر رطوبت: خاصیت آبگریزی مانع جذب آب و رشد کپک میشود. • مقاومت شیمیایی: در برابر اسیدها، بازها و بیشتر حلالها مقاوم است؛ مناسب برای کاربردهای صنعتی و پزشکی. • پایداری حرارتی مناسب: قابلیت تحمل دماهای متوسط بدون تغییر شکل. • مقاومت در برابر UV و شرایط جوی: با پایدارکنندهها قابل بهبود است. • هزینه پایین: نسبت به الیاف مصنوعی دیگر مانند نایلون و پلیاستر مقرونبهصرفهتر است. • گزینههای سازگار با محیط زیست: برخی گریدها قابل بازیافت بوده و در کاربردهای پایدار قابل استفادهاند.معایب کامپاند پلی پروپیلن الیاف

• نقطه ذوب پایین: در مقایسه با موادی مانند پلیاستر یا الیاف آرامید، مقاومت حرارتی کمتری دارد. • تخریب در برابر UV: بدون پایدارکنندهها، قرار گرفتن طولانیمدت در معرض آفتاب میتواند باعث شکنندگی شود. • رنگپذیری محدود: بهدلیل غیرقطبی بودن، نیاز به تکنیکهای رنگرزی خاص دارد. • کشسانی پایین: نسبت به برخی دیگر از الیاف مصنوعی، خاصیت کشسانی و بازگشتپذیری کمتری دارد. • قابلیت اشتعال: برای استفاده در کاربردهای مقاوم به آتش نیاز به افزودنیهای ضد شعله دارد.کامپاند نسوز پایه پلی پروپیلن

ساختار کامپاند نسوز پایه پلی پروپیلن

ترکیبات پلیپروپیلن ضد شعله (FR PP) از یک پلیمر پایه پلیپروپیلن تشکیل شدهاند که با افزودنیهای ضد شعله ترکیب شدهاند تا مقاومت در برابر آتش را افزایش دهند. این افزودنیها میتوانند شامل مواد هالوژنه مانند ترکیبات برمدار یا کلردار باشند، یا فاقد هالوژن باشند و بر پایه فسفر، نیتروژن یا مواد معدنی مانند هیدروکسید آلومینیوم و هیدروکسید منیزیم عمل کنند. ساختار این ترکیبات بهگونهای طراحی شده است که تعادلی بین مقاومت در برابر شعله و خواص مکانیکی برقرار شود، بهطوریکه ماده، استحکام، مقاومت ضربهای و پایداری حرارتی خود را حفظ کرده و در عین حال با استانداردهای ایمنی در برابر آتش مطابقت داشته باشد. در سیستمهای هالوژنه، افزودنی ضد شعله با آزادسازی رادیکالهای هالوژن که در فرآیند احتراق اختلال ایجاد میکنند عمل میکند، در حالی که در فرمولهای فاقد هالوژن، افزودنیها باعث تشکیل زغال (char)، ایجاد اثر خنککنندگی یا رقیقسازی گازهای قابل احتراق میشوند. ماتریس پلیمری و افزودنیها باید بهطور یکنواخت پراکنده شوند تا فرآیندپذیری حفظ شود و امکان استفاده از این مواد در کاربردهای مختلف مانند محفظههای الکتریکی، قطعات خودرو و مصالح ساختمانی فراهم گردد.خواص کامپاند نسوز پایه پلی پروپیلن

ترکیبات FR PP ترکیبی از مقاومت در برابر آتش، استحکام مکانیکی، پایداری حرارتی و قابلیت فرآیندپذیری را ارائه میدهند. این مواد بهگونهای طراحی شدهاند که اشتعال و گسترش شعله را کند کنند و اغلب با استانداردهای ایمنی آتش مانند UL 94 V-0 یا V-1 مطابقت دارند. این ترکیبات همچنین مقاومت ضربهای، سفتی و دوام مناسبی دارند و برای کاربردهای سخت و پرتنش مناسباند. در فرمولهای فاقد هالوژن، انتشار دود و سمیت کاهش یافته است که آنها را برای محیط زیست مناسبتر میکند. ترکیبات FR PP دارای پایداری حرارتی خوبی هستند و در برابر دمای بالا بدون تجزیه شدن مقاومت میکنند. همچنین قابلیت فرآیندپذیری خوبی دارند و میتوان از روشهای رایج تولید مانند قالبگیری تزریقی و اکستروژن برای تولید آنها استفاده کرد، که آنها را برای تولید انبوه مناسب میسازد. تعادل مناسب بین خواص مختلف، این ترکیبات را برای استفاده در صنایع مختلف که ایمنی در برابر آتش اولویت دارد، ایدهآل میسازد.کاربردهای کامپاند نسوز پایه پلی پروپیلن

- الکترونیک و برق: عایق کابل، کانکتورها، محفظهها و کلیدهای اتوماتیک

- خودروسازی: بدنه باتری، داشبورد، قطعات زیر کاپوت

- ساختمانسازی: لولهها، کانالها، ورقهای سقفی، پنلهای عایق

- کالاهای مصرفی: لوازم خانگی، مبلمان، اسباببازیها، بدنه وسایل الکترونیکی

- تجهیزات صنعتی: محفظه ماشینآلات، قطعات ایمنی و سیستمهای تهویه

مزایای کامپاند نسوز پایه پلی پروپیلن

- مقاومت بالا در برابر شعله، کاهش خطر آتشسوزی و مطابقت با استانداردهای ایمنی

- حفظ خواص مکانیکی مناسب مانند مقاومت ضربه و سفتی

- پایداری حرارتی برای کاربردهای با دمای بالا

- گزینههای فاقد هالوژن با دود کم و سمیت پایینتر

- سازگاری با تکنیکهای رایج تولید مانند تزریق و اکستروژن

- سبکتر بودن نسبت به فلزات و افزایش انعطافپذیری طراحی

معایب کامپاند نسوز پایه پلی پروپیلن

- برخی فرمولها ممکن است خواص مکانیکی مانند انعطافپذیری و کشسانی را کاهش دهند

- افزودنیهای ضد شعله هالوژنه ممکن است برای محیط زیست و سلامت مضر باشند

- هزینه بالاتر نسبت به پلیپروپیلن معمولی

- برخی افزودنیها ممکن است بازیافتپذیری و پایداری طولانیمدت را تحت تأثیر قرار دهند

- میزان بالای افزودنی در فرمولهای فاقد هالوژن ممکن است فرآیندپذیری را دشوارتر کند

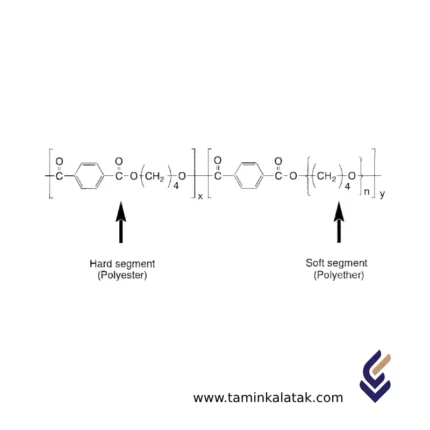

کوپلی استرهای ترموپلاستیک (COPE)/(TPEE)

کوپلیاسترهای ترموپلاستیک (COPE) که با نام الاستومرهای پلیاستری ترموپلاستیک (TPEE) نیز شناخته میشوند، نوعی از الاستومرهای ترموپلاستیک (TPE) هستند که خواص مکانیکی پلاستیکهای مهندسی را با انعطافپذیری لاستیک ترکیب میکنند. این مواد از بخشهای سخت بلوری پلیاستری وبخشهای نرم آمورف تشکیل شدهاند، که تعادل بین استحکام، انعطافپذیری و مقاومت شیمیایی را فراهم میکنند.

گرید COPE/TPEE ۲۰۰–۲۵۰°C

Thermoplastic Copolyester Elastomer (TPEE) یا COPE ترکیبی از بخش سخت پلیاستر و بخش نرم پلیاتر است که با دمای پردازش ۲۰۰–۲۵۰°C بهترین خواص مکانیکی و حرارتی را ارائه میدهد. درواقع این گرید ویژگیهایی ماننده:

-

فرآیندپذیری عالی: مناسب برای تزریق پلاستیک و اکستروژن در دمای بالا

-

مقاومت حرارتی و مکانیکی: تحمل پیوسته تا ۱۲۰°C و ضربهپذیری بالا

-

خاصیت انعطاف پذیر: خصوصیتی در بازگشتپذیری فوقالعاده

-

مقاومت شیمیایی: سازگاری با روغنها، چربیها و حلالهای آلی

ویژگیهای کوپلی استرهای ترموپلاستیک

کوپلیاستر ترموپلاستیک با ترکیب استحکام مکانیکی پلاستیکهای مهندسی و انعطافپذیری و خاصیت ارتجاعی لاستیکها، عملکرد منحصربهفردی را ارائه میدهند.

✅ خاصیت ارتجاعی بالا – پس از تغییر شکل به حالت اولیه بازمیگردد.

✅ استحکام کششی و دوام زیاد – مقاومت بالا در برابر تنشهای مکانیکی.

✅ مقاومت شیمیایی عالی – در برابر حلالها، روغنها و مواد شیمیایی صنعتی مقاوم است.

✅ پایداری حرارتی بالا – عملکرد مناسب در دماهای بالا و مقاومت در برابر پیری حرارتی.

✅ انعطافپذیری در دماهای پایین – حفظ خواص در دماهای سرد.

✅ مقاومت در برابر سایش و ضربه – طول عمر بالا در کاربردهای پرتنش.

✅ فرآوری آسان – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی را دارد.

ساختار کوپلی استرهای ترموپلاستیک

ساختار کوپلیاسترهای ترموپلاستیک (COPE) شامل بخشهای سخت و نرم متناوب است.

🔹 بخشهای نرم: معمولاً از پلیاتر یا پلیاستر آلیفاتیک تشکیل شدهاند و خاصیت انعطافپذیری و کشسانی را فراهم میکنند.

🔹 بخشهای سخت: شامل بلوکهای پلیاستری بلوری هستند که استحکام مکانیکی، مقاومت حرارتی و دوام را بهبود میبخشند.

این ساختار کوپلیمر بلوکی باعث ایجاد خواص مکانیکی عالی مانند مقاومت کششی بالا، مقاومت در برابر ضربه و تحمل خستگی مکانیکی میشود. پیوندهای استری در بخش سخت، مقاومت شیمیایی و پایداری حرارتی را افزایش داده و بخش نرم، انعطافپذیری در دماهای پایین را تضمین میکند.

کاربردهای کوپلی استرهای ترموپلاستیک

🔹 صنعت خودروسازی: مجاری هوا، پوششهای سیم، گردگیرهای CVJ، بلوزها، واشرها و آببندها با مقاومت حرارتی و شیمیایی بالا.

🔹 صنایع صنعتی و مکانیکی: تسمههای نقاله، شیلنگها، درزگیرها و ضربهگیرها با دوام و انعطافپذیری عالی.

🔹 کالاهای مصرفی: کفی کفش، تجهیزات ورزشی و قطعات انعطافپذیر گوشیهای هوشمند با استحکام بالا و راحتی مناسب.

🔹 الکترونیک و برق: عایق کابل، اتصالات و پوششهای محافظ با خواص دیالکتریک برتر.

🔹 تجهیزات پزشکی: لولههای پزشکی، کاتترها و دستگیرههای نرم با زیستسازگاری و مقاومت در برابر استریل شدن.

مزایای کوپلی استرهای ترموپلاستیک

✔ خاصیت ارتجاعی و انعطافپذیری بالا – حفظ شکل و انعطافپذیری تحت فشار.

✔ مقاومت حرارتی عالی – عملکرد بهتر در دماهای بالا نسبت به سایر TPEها.

✔ استحکام مکانیکی برتر – استحکام کششی، مقاومت در برابر ضربه و تحمل خستگی مکانیکی بالا.

✔ مقاومت شیمیایی خوب – در برابر روغنها، حلالها و بسیاری از مواد شیمیایی صنعتی مقاوم است.

✔ دامنه گسترده فرآوری – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

✔ قابلیت بازیافت – گزینهای سازگار با محیطزیست در مقایسه با الاستومرهای ترموست.

معایب کوپلی استرهای ترموپلاستیک

✖هزینه بالا – گرانتر از سایر الاستومرهای ترموپلاستیک (TPEها).

✖ انعطافپذیری محدود در دماهای بسیار پایین – ممکن است در دماهای بسیار سرد نسبت به TPU انعطاف کمتری داشته باشد.

✖ جذب رطوبت – نیاز به خشک کردن قبل از فرآوری برای جلوگیری از نقص در تولید.

✖ چالشهای فرآوری – نیاز به کنترل دقیق دما در قالبگیری و اکستروژن.

خرید TPEE

برای خرید Thermoplastic Copolyester Elastomer (TPEE) که بهعنوان COPE TPEE نیز شناخته میشود، مهم است که توجه داشته باشید به گرید، دمای پردازش (۲۰۰–۲۵۰°C) و ویژگیهای مکانیکی نظیر مقاومت ضربهای و دوام حرارتی ضروری است. قیمت TPEE تحت تأثیر نرخ ارز، شرایط واردات و سفارش حجم بالا قرار دارد؛ از این رو توصیه میشود پیش از خرید گرید TPEE با شرکت تامین کالا مشورت کرده تا راهنمایی های لازم را در خصوص قیمت و دیگر موارد دریافت نمایید.کوپلیمرهای بلوک استایرنی (TPS)

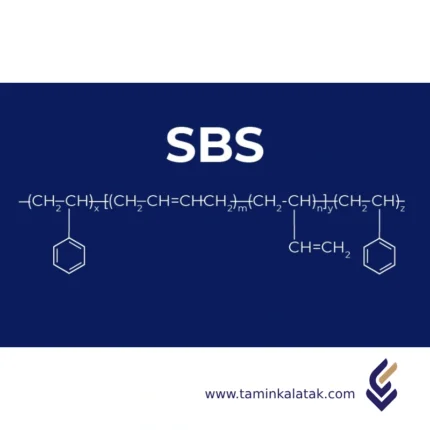

کوپلیمرهای بلوکی استایرنی (TPS) نوعی الاستومرهای ترموپلاستیک (TPE) هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت از پلیاستایرن (PS) ساخته شدهاند، در حالی که بخشهای نرم شامل الاستومرهایی مانند پلیبوتادین (PB) یا پلیایزوپرن (PI) هستند. این ساختار، به مواد TPS خاصیت کشسانی لاستیک را میدهد، در حالی که فرآیندپذیری آسان ترموپلاستیکها را حفظ میکند.

ساختار کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) دارای ساختار فاز جدا شدهای هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت شامل نواحی پلیاستایرن (PS) هستند که استحکام، سختی و پایداری حرارتی را فراهم میکنند، در حالی که بخشهای نرم از مواد الاستومری مانند پلیبوتادین (PB)، پلیایزوپرن (PI) یا اتیلن-بوتیلن (EB) تشکیل شدهاند که به انعطافپذیری و کشسانی کمک میکنند. این کوپلیمرهای بلوکی یک شبکه اتصال فیزیکی ایجاد میکنند، به طوری که بلوکهای پلیاستایرن به صورت نواحی مجزا تجمع مییابند و به عنوان نقاط اتصال فیزیکی عمل میکنند، در حالی که بخشهای لاستیکی به طور مداوم کشیده شده و خاصیت ارتجاعی ایجاد میکنند. این ساختار منحصربهفرد باعث میشود TPSها در دمای محیط مانند الاستومرهای ترموست رفتار کنند اما با گرم شدن، نرم شده و جریان پیدا کنند، که آنها را به طور کامل ترموپلاستیک و قابل بازیافت میکند. جدایش فازی بین بخشهای پلیاستایرن و الاستومری، ترکیبی از استحکام، انعطافپذیری و قابلیت پردازش را به TPS میبخشد و آن را برای کاربردهایی که نیاز به دوام و احساس نرم دارند، مناسب میسازد.

ویژگیهای کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) به دلیل ساختار فاز جدا شده، ترکیبی منحصربهفرد از خاصیت کشسانی، استحکام و قابلیت پردازش را ارائه میدهند. این مواد دارای انعطافپذیری عالی و خاصیت ارتجاعی مشابه لاستیک هستند، به طوری که بدون تغییر شکل دائمی، کشیده شده و به حالت اولیه بازمیگردند. از نظر مکانیکی، استحکام کششی و مقاومت به ضربه بالایی دارند که آنها را برای کاربردهای مختلف بادوام میسازد. مواد TPS دارای مقاومت حرارتی متوسطی هستند و معمولاً در دماهای زیر ۱۰۰ درجه سانتیگراد عملکرد خوبی دارند. همچنین در برابر بسیاری از روغنها، گریسها و مواد شیمیایی مقاوم هستند که باعث افزایش پایداری آنها در محیطهای چالشبرانگیز میشود. این مواد دارای چسبندگی بالایی به سایر مواد هستند و برای کاربردهای روکشگیری (Overmolding) مناسب هستند. برخلاف لاستیکهای ترموست، TPSها ترموپلاستیک هستند، به این معنی که میتوان آنها را ذوب، تغییر شکل داده و چندین بار بازیافت کرد، که باعث افزایش بهرهوری تولید و پایداری زیستمحیطی میشود. همچنین احساس نرمی روی سطح ایجاد میکنند و برای دستگیرهها، ابزارها و سایر کاربردهای ارگونومیک ایدهآل هستند. علاوه بر این، TPS دارای مقاومت خوبی در برابر شرایط جوی است و در برخی فرمولاسیونها مانند SEBS، پایداری بالاتری در برابر اشعه UV و اکسیداسیون دارد. این ویژگیهای ترکیبی باعث شده TPS در صنایع خودروسازی، پزشکی، کالاهای مصرفی و چسبها به طور گسترده استفاده شود.

کاربردهای کوپلیمرهای بلوک استایرنی

-

صنعت خودروسازی

- قطعات داخلی با پوشش نرم (داشبورد، پانلهای درب)

- درزگیرها، گسکتها و ضربهگیرها

- پدهای ضدلغزش و پوششهای محافظ

-

استفاده از TPS در تلقها و قطعات خودرو

-

کالاهای مصرفی

- دستهها و دستگیرههای ابزار، مسواک و تیغ اصلاح

- تجهیزات ورزشی، زیره کفش و لوازم محافظتی

- بستهبندی انعطافپذیر و فیلمهای کششی

-

کاربردهای پزشکی

- لولههای پزشکی و پیستونهای سرنگ

- تجهیزات پزشکی با روکش نرم

-

کاربردهای TPS در صنعت ماننده قطعات انعطافپذیر و زیستسازگار

-

چسبها و درزگیرها

- چسبهای فشاری (PSA)

- چسبهای مذاب داغ برای بستهبندی و صنایع کفش

-

الکترونیک و برق

- پوششهای محافظ برای دستگاههای الکترونیکی

- عایقبندی سیم و کابل

مزایای کوپلیمرهای بلوک استایرنی

✔ انعطافپذیری و کشسانی بالا – خاصیت کشسانی شبیه لاستیک را فراهم میکند.

✔ استحکام بالا در برابر ضربه و کشش – دوام و مقاومت سایشی را افزایش میدهد.

✔ ماهیت ترموپلاستیک – قابلیت ذوب، تغییر شکل و بازیافت آسان.

✔ ایجاد احساس نرم روی سطح – ایدهآل برای دستگیرههای ارگونومیک و روکشگیری.

✔ چسبندگی عالی به مواد مختلف – مناسب برای کاربردهای چندلایه و چندمادهای.

✔ مقاوم در برابر روغنها، گریسها و مواد شیمیایی – عملکرد پایدار در محیطهای سخت.

✔ وزن سبک – کاهش هزینه مواد و بهبود کارایی انرژی.

✔ مقاومت خوب در برابر شرایط جوی و اشعه UV – برخی فرمولاسیونها مانند SEBS، دوام بیشتری در برابر نور خورشید دارند.

✔ فرآیندپذیری آسان – قابل استفاده در روشهای قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

معایب کوپلیمرهای بلوک استایرنی

✘ محدودیت دمایی – عملکرد ضعیف در دماهای بالاتر از ۱۰۰ درجه سانتیگراد.

✘ استحکام کمتر نسبت به برخی پلاستیکها – ممکن است برای کاربردهای سازهای نیاز به تقویت داشته باشد.

✘ احتمال چسبناک شدن در دماهای بالا – برخی گریدها ممکن است در دماهای بالا نرم شده و شکل خود را از دست بدهند.

✘ هزینه بالاتر نسبت به پلاستیکهای استاندارد – گرانتر از پلیمرهای رایج مانند پلیپروپیلن (PP) و پلیاتیلن (PE).

✘ محدودیت در تحمل بار سنگین – برای کاربردهای مکانیکی سنگین مناسب نیست.

کوپلیمرهای بلوکی استایرن (TPS) به دلیل ترکیب منحصربهفردی از انعطافپذیری، فرآیندپذیری، مقاومت به سایش و حس نرم، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند و یکی از مهمترین مواد در تولید محصولات نرم و الاستومری هستند.