مستربچ سفید یک ترکیب غلیظ از دیاکسید تیتانیوم (TiO₂)، رزین حامل و سایر افزودنیها است که برای ایجاد سفیدی، روشنایی و کدری در محصولات پلاستیکی بهکار میرود. این مستربچ بهطور گستردهای در فرآیندهای مختلف تولید پلاستیک استفاده میشود تا جذابیت ظاهری و مقاومت در برابر اشعه ماورای بنفش (UV) را افزایش دهد.

ساختار مستربچ سفید

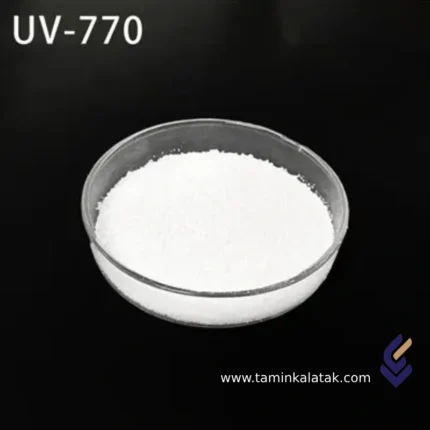

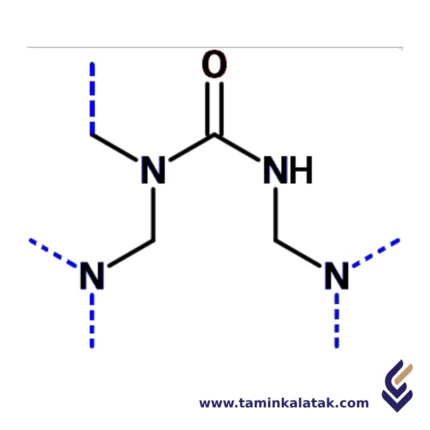

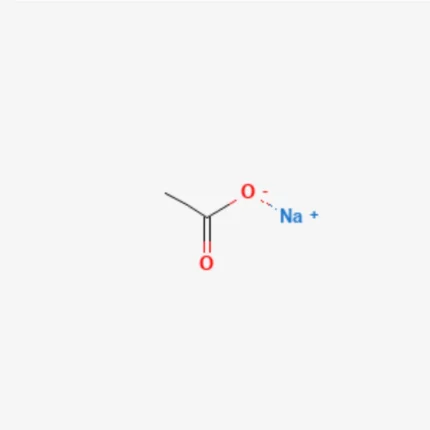

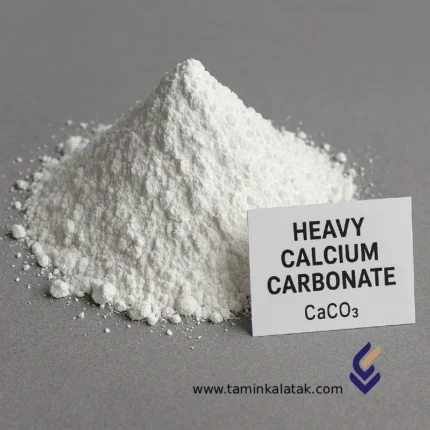

مستربچ سفید شامل ترکیبی غلیظ از دیاکسید تیتانیوم (TiO₂) و یک رزین حامل پلیمری است که برای ایجاد کدری، روشنایی و سفیدی در محصولات پلاستیکی بهکار میرود. جزء اصلی آن TiO₂ است که بهصورت یکنواخت در رزین حامل مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS) یا سایر پلیمرهای سازگار پراکنده شده تا توزیع یکنواختی در فرآیند تولید فراهم شود. علاوه بر این، افزودنیهایی مانند عوامل پخشکننده، کمکفرآیندها و پایدارکنندهها ممکن است برای بهبود پخش شدن، افزایش فرآیندپذیری و مقاومت در برابر حرارت و اشعه UV به آن اضافه شوند. ساختار مستربچ سفید به گونهای طراحی شده که کاربری آسان و عملکرد رنگی یکنواختی داشته باشد، که این موضوع آن را به یک جزء ضروری در صنایعی مانند بستهبندی، خودروسازی، نساجی و کالاهای مصرفی تبدیل میکند.

ویژگیهای مستربچ سفید

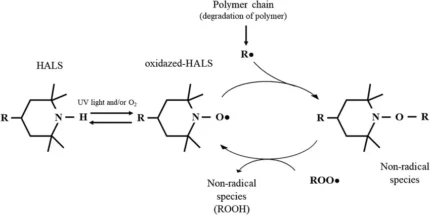

مستربچ سفید دارای ویژگیهای کلیدی متعددی است که آن را برای استفاده در صنعت پلاستیک ایدهآل میسازد. این مستربچ بهدلیل وجود دیاکسید تیتانیوم (TiO₂) از کدری و روشنایی بالایی برخوردار است و پوششدهی و سفیدی عالی ایجاد میکند. کیفیت پراکندگی TiO₂ در رزین حامل باعث رنگدهی یکنواخت و بدون ایجاد رگه یا لکه میشود. همچنین پایداری حرارتی خوبی دارد و میتواند در دماهای بالای فرآیند دچار تخریب نشود. مقاومت در برابر اشعه UV نیز از ویژگیهای مهم آن است که از تغییر رنگ و تخریب ناشی از نور خورشید جلوگیری میکند. مستربچ سفید همچنین خواص مکانیکی پلاستیک را با افزایش استحکام و دوام آن بهبود میبخشد. بسته به فرمولاسیون، ممکن است دارای مقاومت در برابر رطوبت و سازگاری بالا با انواع مختلف پلیمرها باشد و امکان مخلوط شدن و فرآینددهی آسان را فراهم کند.

کاربردهای

• استفاده در مواد بستهبندی مانند فیلمها، بطریها و ظروف برای مواد غذایی، دارویی و کالاهای مصرفی

• کاربرد در صنعت خودرو برای قطعات پلاستیکی داخلی و خارجی

• استفاده در لوازم خانگی، مبلمان و بدنه لوازم الکترونیکی برای اهداف زیبایی و محافظتی

• استفاده در منسوجات و الیاف برای ایجاد سفیدی و مقاومت در برابر UV

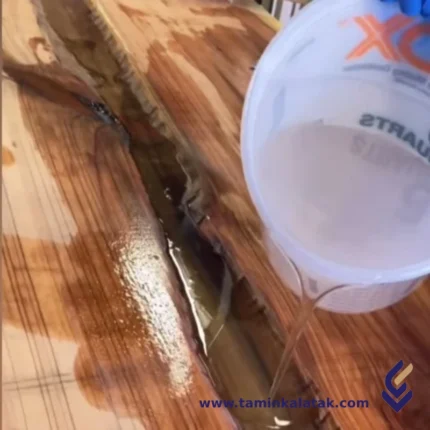

• بهکارگیری در مصالح ساختمانی مانند لولههای PVC، قاب پنجره و ورقهای سقفی

• استفاده در کشاورزی برای فیلمهای گلخانهای، مالچ و لولههای آبیاری

مزایای مستربچ سفید

• ایجاد کدری و روشنایی بالا و بهبود جذابیت ظاهری محصولات پلاستیکی

• تضمین پراکندگی یکنواخت دیاکسید تیتانیوم (TiO₂) و جلوگیری از رگهدار شدن رنگ

• افزایش مقاومت در برابر UV و جلوگیری از تغییر رنگ و تخریب در برابر نور خورشید

• بهبود خواص مکانیکی پلاستیک و افزایش استحکام و دوام

• دارای پایداری حرارتی مناسب برای استفاده در فرآیندهای دمای بالا

• سازگار با انواع پلیمرهای پایه و قابل استفاده در کاربردهای متنوع

• قابل ارائه در فرمولاسیونهای سفارشی متناسب با نیازهای صنایع مختلف

معایب مستربچ سفید

• مقدار بالای TiO₂ میتواند هزینه تولید را افزایش دهد

• ممکن است در صورت فرمولبندی نادرست، با برخی پلیمرها ناسازگار باشد

• استفاده بیش از حد میتواند خواص مکانیکی محصول نهایی را کاهش داده و آن را شکننده کند

• ممکن است نیاز به افزودنیهای بیشتر برای بهبود پراکندگی و عملکرد فرآیندی داشته باشد

• استفاده بیش از حد ممکن است مصرف مواد را افزایش داده و بر تلاشهای زیستمحیطی اثر منفی بگذارد

انواع مستربچها

- مستربچ مشکی

حاوی کربن بلک (Carbon Black) بوده و کاربرد آن در صنایع کابل، لوله، خودروسازی و بستهبندی است. خصوصیات ویژهای مانند مقاومت UV، پوششدهی بالا و هدایت حرارتی دارد.

- مستربچ بنفش

- مستربچ بنفش بسته به کاربردی که دارد در صنایع مختلف استفاده میشود درواقع تلفیقی از رنگ بنفش را در صنعت ایجاد میکند هماننده رنگهای زرد و سبز.

- مستربچ زرد

- مستربچ سبز

- مستربچ سفید آبی

- مستربچ سفید یخچالی

قیمت مستربچ سفید

همانطور که احتمالا میدانید قیمت مستربچ سفید یکی از موضوعات مهم برای تولیدکنندگان صنایع پلاستیک، بستهبندی، لوازم خانگی و خودروسازی است. این مستربچ بهدلیل داشتن قدرت پوشانندگی بالا، درخشندگی مناسب و مقاومت نوری، در محصولات مختلف به کار میرود. اما قیمت نهایی آن تحت تأثیر چندین عامل تعیین میشود که آگاهی از آنها برای خرید هوشمندانه و مقرونبهصرفه ضروری است.