پلیاترکتونها (PEK) دستهای از ترموپلاستیکهای مهندسی با عملکرد بالا هستند که به دلیل پایداری حرارتی استثنایی، استحکام مکانیکی بالا و مقاومت شیمیایی عالی شناخته میشوند. این پلیمرها به خانوادهی گسترده پلیآریلاترکتونها (PAEKs) تعلق دارند که شامل پلیاتراترکتون (PEEK) و پلیاترکتونکتون (PEKK) نیز میشود.

ساختار

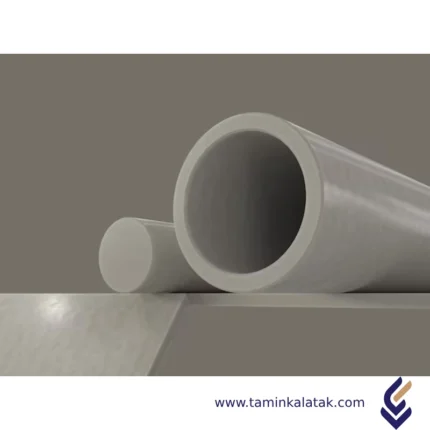

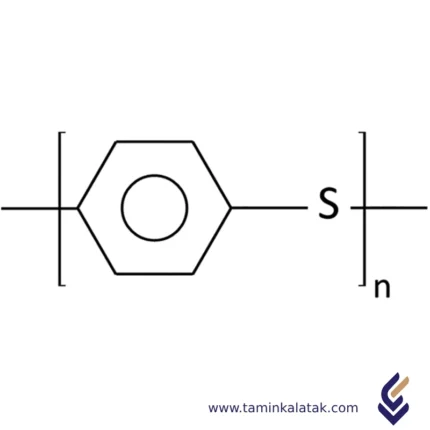

پلیاترکتونها (PEK) دارای ساختار نیمهبلورین و بسیار مستحکم هستند که شامل حلقههای آروماتیک متصل به گروههای اتر (-O-) و کتون (C=O) است. زنجیرهی پشتیبان PEK از واحدهای بنزوفنون و دیفنیلاتر تشکیل شده است که ویژگیهای مکانیکی و حرارتی فوقالعادهای را به آن میبخشد. حضور گروههای کتون سختی و مقاومت حرارتی را افزایش داده، در حالی که گروههای اتر انعطافپذیری و فرآیندپذیری را بهبود میبخشند. این ترکیب ساختاری منحصربهفرد باعث میشود که PEK استحکام بالا، مقاومت شیمیایی عالی و پایداری فوقالعادهای در شرایط سخت داشته باشد. ساختار نیمهبلورین آن نیز یکپارچگی مکانیکی را در دماهای بالا حفظ میکند و آن را برای کاربردهای پرتقاضا در صنایع هوافضا، خودروسازی و صنعتی مناسب میسازد.

ویژگیها

پلیاترکتونها (PEK) به دلیل پایداری حرارتی فوقالعاده، استحکام مکانیکی بالا و مقاومت شیمیایی عالی، یکی از پیشرفتهترین ترموپلاستیکهای مهندسی محسوب میشوند. این ماده دارای دمای ذوب حدود ۳۶۰ درجه سانتیگراد بوده و میتواند در دماهای بالای ۲۵۰ درجه سانتیگراد بهطور مداوم کار کند بدون اینکه دچار تخریب شود. مقاومت شیمیایی PEK در برابر طیف وسیعی از مواد شیمیایی مانند اسیدها، بازها و حلالهای آلی بسیار بالاست که آن را برای محیطهای سخت بسیار بادوام میکند. این پلیمر دارای استحکام کششی، سختی و مقاومت به سایش بسیار بالایی است و برای کاربردهایی که نیاز به عملکرد طولانیمدت دارند، ایدهآل محسوب میشود.

علاوه بر این، PEK خواص عایق الکتریکی بسیار خوبی دارد، جذب رطوبت آن پایین است و پایداری ابعادی بالایی را ارائه میدهد که باعث بهبود عملکرد آن در صنایع هوافضا، خودروسازی، الکترونیک و پزشکی میشود. ساختار نیمهبلورین PEK مقاومت آن را در برابر خزش و خستگی افزایش میدهد، که این امر باعث میشود برای محیطهای با استرس و دمای بالا گزینهای ایدهآل باشد.

کاربردهای پلیاترکتونها (PEK)

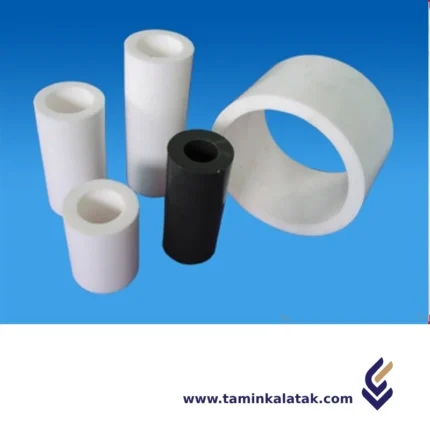

• قطعات هوافضا: اجزای سازهای، براکتها و عایقهای مقاوم در برابر دمای بالا

• قطعات خودروسازی: چرخدندهها، یاتاقانها و درزگیرها که نیاز به دوام و مقاومت سایشی دارند

• قطعات الکتریکی و الکترونیکی: کانکتورها، عایقها و بردهای مدار چاپی به دلیل عایقبندی الکتریکی عالی و پایداری شیمیایی

• ایمپلنتهای پزشکی و ابزارهای جراحی: به دلیل زیستسازگاری، مقاومت در برابر استریلسازی و استحکام مکانیکی

• کاربردهای صنعتی: قطعات پمپ، شیرآلات و تجهیزات فرآوری مواد شیمیایی که نیاز به مقاومت بالا در برابر حرارت و خوردگی دارند

مزایای پلیاترکتونها (PEK)

• پایداری حرارتی بالا، قابل استفاده در دماهای بالاتر از ۲۵۰ درجه سانتیگراد

• استحکام مکانیکی بالا، سختی زیاد و مقاومت عالی در برابر سایش

• مقاومت شیمیایی برتر در برابر اسیدها، بازها و حلالهای آلی

• جذب رطوبت پایین و پایداری ابعادی فوقالعاده

• خواص عایق الکتریکی عالی، که آن را برای کاربردهای الکترونیکی ایدهآل میکند

• مقاومت بالا در برابر خزش و خستگی، که عملکرد طولانیمدت را تضمین میکند

معایب پلیاترکتونها (PEK)

• هزینه تولید و پردازش بالا در مقایسه با پلاستیکهای مهندسی استاندارد

• دسترسی محدود به دلیل فرآیندهای تولید پیچیده

• فرآوری دشوار به دلیل نقطه ذوب بالا و نیاز به شرایط خاص قالبگیری

• در برخی شرایط، شکنندگی آن نیاز به تقویت برای بهبود مقاومت به ضربه دارد