سازگارکنندههای مالئیکه پایه TPE

ساختار

ترکیب TPE-g-MA شامل یک ستون پلیمری ترموپلاستیک الاستومر (مانند کوپلیمرهای استایرن بلوکی، الاستومرهای پایه پلیالفینی یا انواع دیگر TPE) است که گروههای انیدرید مالئیک بهصورت تصادفی روی زنجیرههای آن گرافت شدهاند. گروههای انیدرید مالئیک از طریق فرآیند گرافتینگ رادیکال آزاد (اغلب با استفاده از پراکسید بهعنوان آغازگر) به ستون پلیمری متصل میشوند. این ساختار منجر به ترکیبی از نواحی قطبی و غیرقطبی در ماده میشود که باعث افزایش چسبندگی، سازگاری با مواد قطبی و واکنشپذیری جهت اصلاحات شیمیایی بعدی میگردد. این ویژگیها، این ماده را برای کاربردهایی همچون ترکیبات پلیمری، کامپوزیتها و ارتقاء چسبندگی مناسب میسازد.خواص

TPE-g-MA انعطافپذیری، کشسانی و فرآیندپذیری ذاتی ترموپلاستیک الاستومر پایه را حفظ میکند، در حالی که بهواسطه حضور گروههای انیدرید مالئیک، قطبیت و واکنشپذیری شیمیایی افزایش مییابد. این اصلاح باعث بهبود چسبندگی به بسترهای قطبی، افزایش سازگاری با پلیمرهای قطبی نظیر پلیآمید و پلیاستر، و بهبود پراکندگی در مواد کامپوزیتی میشود. این ترکیب دارای خواص مکانیکی عالی نظیر استحکام کششی، ازدیاد طول، و مقاومت ضربهای بالا است و حس نرمی و لاستیکی دارد. پایداری حرارتی آن مشابه TPE پایه باقی میماند، اگرچه فرآیند گرافتینگ ممکن است ویژگیهای رئولوژیکی را کمی تغییر دهد. گروههای انیدرید مالئیک امکان واکنش با گروههای آمین، هیدروکسیل و سایر نوکلئوفیلها را فراهم میکنند. همچنین، این ماده مقاومت خوبی در برابر ترکخوردگی ناشی از تنش محیطی داشته و در کاربردهای اورمولدینگ عملکرد چسبندگی بالایی ارائه میدهد.مزایا

- افزایش چسبندگی به مواد قطبی مانند فلزات، شیشه و پلاستیکهای مهندسی

- بهبود سازگاری در ترکیبهای پلیمری، بهویژه با پلیمرهای قطبی مانند پلیآمید و پلیاستر

- حفظ انعطافپذیری، الاستیسیته و قابلیت فرآیند مشابه TPE پایه

- فراهمکردن نقاط واکنشپذیر برای اصلاحات شیمیایی بیشتر (مانند واکنش با آمینها و الکلها)

- افزایش چسبندگی بینسطحی در کامپوزیتها، بهبود خواص مکانیکی

- مقاومت بالا در برابر ترکخوردگی ناشی از تنش محیطی

- قابلیت فرآیند با روشهای رایج مانند اکستروژن، قالبگیری تزریقی و دمشی

معایب

- تغییر جزئی در خواص حرارتی و رئولوژیکی نسبت به TPE اصلاحنشده

- احتمال تغییر در خواص ماده بسته به میزان گرافت شدن

- حساسیت بیشتر به هیدرولیز در شرایط مرطوب بهعلت وجود گروههای انیدرید

- هزینه تولید بالاتر نسبت به TPEهای معمولی بهعلت مراحل اضافی فرآیند گرافتینگ

کاربردها

- ترکیبهای پلیمری و افزایش سازگاری: بهبود چسبندگی در ترکیب TPE با پلیمرهای قطبی مانند پلیآمید، پلیاستر و پلیکربنات

- چسبها و درزگیرها: مورد استفاده در چسبهای ساختمانی، چسبهای حساس به فشار و چسبهای گرمذوب

- قطعات خودرویی: بهبود چسبندگی در قطعات چندجنسیتی، کاهش لرزش، و استفاده در اورمولدینگ نرم

- تجهیزات پزشکی: ارائه انعطافپذیری و چسبندگی قوی در کاربردهای زیستسازگار

- پوششها و آمادهسازی سطح: بهعنوان پروموتر چسبندگی برای رنگها، پوششها و پرایمرها

- کالاهای مصرفی و کفش: افزایش دوام، انعطافپذیری و چسبندگی در محصولات اورمولد شده

- عایق سیم و کابل: بهبود چسبندگی به زیرلایههای قطبی و ارتقاء خواص مکانیکی

فنولیک رزین

فنولیک رزین بهعنوان یکی از قدیمیترین و پرکاربردترین رزینهای صنعتی، نقش مهمی در زنجیره تأمین مواد اولیه شیمیایی صنایع دارد. از آنجا که این خانواده از رزینها پس از پخت به ساختاری سهبعدی و شبکهای تبدیل میشوند، خواص مکانیکی و حرارتی مطلوبی از خود نشان میدهند که در محیطهای کاری سخت و در کاربردهای B2B بسیار ارزشمند است. بازار فنولیک رزین برای تولیدکنندگان قطعات قالبی، صنایع الکترونیک، صنایع خودروسازی (مثل لنت و دیسکهای اصطکاکی) و صنایع ساخت لامینیت و تختههای فشرده، اهمیت استراتژیکی دارد. انتخاب صحیح نوع رزین (مثل نوولاک یا رزول) و شرایط فرآیند، میتواند هزینههای تولید، کیفیت محصول و سازگاری با استانداردهای صنعتی را تعیین کند؛ بنابراین متن حاضر با تمرکز همزمان بر جنبههای فنی و تجاری، مرجعی مناسب برای تصمیمگیرندگان صنعتی و خریداران عمده خواهد بود.

ساختار شیمیایی فنولیک رزین

فنولیک رزینها معمولا از واکنشهای کنشدهی بین فنول و فرمالدئید حاصل میشوند و بسته به نسبت و کاتالیزور، دو گروه اصلی تولید میشوند: رزول (Resole) و نوولاک (Novolac).

در رزول که با کاتالیست قلیایی تهیه میشود، نسبت فرمالدئید به فنول برابر یا بیشتر از 1 است و محصول تا حدی خودپختکننده است؛ پیوندهای متیلنی (-CH₂-) و اتر متیلنی (-CH₂-O-CH₂-) بین حلقههای فنولی تشکیل میشوند که منجر به شبکهی ترموست میگردد. در نوولاک که با کاتالیست اسیدی تولید میشود، نسبت فرمالدئید کمتر از 1 است و برای پخت نیاز به عامل سختکنندهای مانند هگزامتیلن تتراآمین (HMTA) دارد.

در سطح مولکولی، واحد تکرارشونده شامل حلقههای آروماتیک فنول با پیوندهای متیلنی بین کربنهای اورتو و پارا است؛ این ساختار آروماتیکی عامل اصلی پایداری حرارتی و مقاومت شیمیایی رزینهای فنولیک است. بهطور کلی، نمیتوان یک فرمول مولکولی منفرد برای فنولیک رزین نوشت؛ بلکه باید آن را بهصورت یک پلیمر با واحدهای تکراری و ضریب پلیمریزاسیون متغیر توصیف کرد.

ویژگیهای فیزیکی و شیمیایی فنولیک رزین

فنولیک رزینها بهصورت محصولات بینابینی عرضه میشوند: مایعات با ویسکوزیته کنترلشده (برای چسبها و پوششها)، پودرهای قالبی (برای فرآیندهای پرس و قالبگیری) و لامینیتهای تقویتشده. برخی از مشخصات عمومی عبارتاند از:

-

حالت فیزیکی: قبل از پخت — مایع یا پودر؛ پس از پخت — جامد سخت و شکننده.

-

جرم حجمی: متغیر اما در محدودهی ~1.2–1.4 g/cm³ برای نمونههای قالبی رایج.

-

نقطه نرمشدن / شیشهای شدن (Tg): بسته به ساختار و درجه پخت، Tg میتواند از ~100°C تا بیش از 200°C باشد که نشاندهندهی پایداری حرارتی نسبتاً بالا است.

-

پایداری حرارتی: مقاومت تا دماهای بالا (کارکرد تا حدود 150–200°C در شرایط کاربردی) و تجزیه حرارتی معمولاً بالاتر از 300°C.

-

حلپذیری: قبل از پخت در حلالهای آلی قطبی و نیمهقطبی نظیر اتانول، استون، متیل اتیل کتون و برخی حلال شیمیاییهای صنعتی قابل حل یا قادر به پراکندگی هستند؛ بعد از پخت بهدلیل ساختار شبکهای، بهطور معمول نامحلول میگردند.

-

ویژگیهای شیمیایی: مقاومت خوب در برابر حلالهای آبپایه، خواص اسیدی/بازی متعادل، اما حساسیت نسبت به اکسیدکنندههای قوی و شرایط بازی بسیار قوی.

-

خواص الکتریکی: عایق الکتریکی خوب که آن را برای کاربردهای ترانسفورماتوری، پایههای قطعکننده و لامینیتهای الکتریکی مناسب میسازد.

این مشخصات بهطور گسترده بسته به فرمولاسیون (نسبت فنول/فرمالدئید، نوع سختکننده، فیلرها و پرکنندهها) تغییر میکنند؛ بنابراین هنگام تهیه مشخصات برای فهرست محصول، ارائه جدول مشخصات فنی (TDS) و SDS ضروری است.

کاربردهای فنولیک رزین

کاربردهای فنولیک رزین گسترهای وسیع دارد که همپوشانی بین صنایع سنگین و محصولات نیمهپایانی صنعتی را نشان میدهد:

-

قالبگیری و قطعات فشرده: تولید قطعات قالبی سخت، دکمهها، قطعات عایق و قطعات مکانیکی با نیاز به سختی و پایداری حرارتی بالا.

-

ترکیبات اصطکاکی و لنت ترمز: در صنعت خودروسازی و ریلی برای تولید لنتها و دیسکهای اصطکاکی بهدلیل مقاومت حرارتی و اصطکاک قابل کنترل.

-

صنایع الکترونیک و برق: تولید لامینیتهای الکترومکانیکی (مثلاً ورقهای FR-2 یا FR-4 مبتنی بر فنولیک)، پایههای سوئیچ، ترانسفورمرها و هادیهای عایق.

-

چسبها و اتصالدهندهها: بهعنوان مواد اولیه شیمیایی در فرمولاسیون چسبهای ساختاری و دوجزئی برای اتصال فلز و چوب.

-

ریختهگری و قالبهای صنعتی: بهعنوان بایندر (Binder) در ماسههای ریختهگری (foundry binders) به منظور افزایش استحکام قالب و کیفیت سطح قطعات.

-

لامینیتها و کامپوزیتها: در تولید تختههای پرسشده، ورقهای مقاوم در برابر حرارت و لایههای محافظ در صنایع ساختمانی و الکترونیکی.

-

صنایع شیمیایی و پتروشیمی: بهعنوان جزء در ساخت جزیی سیستمهای پوششدهی، یا بهعنوان جزء فرمولاسیون در ترکیب با گلیکولها و افزودنیهای دیگر برای کاربردهای خاص؛ در برخی موارد در کنار ترکیبات ضدیخ و ممانعتکنندههای خوردگی برای سیستمهای حرارتی صنعتی مورد استفاده قرار میگیرد.

این تنوع کاربردها فانکشنال بودن فنولیک رزین را برای خریداران صنعتی برجسته میکند؛ انتخاب بین رزینهای نوولاک یا رزول و افزودن فیلرها (مثل فیبر شیشه، پودر تالک یا کربن) براساس نیازهای مکانیکی و حرارتی انجام میشود.

معایب فنولیک رزین

اگرچه فنولیک رزین خواص برجستهای دارد، محدودیتهایی نیز وجود دارد که خریداران صنعتی باید در تصمیمگیری مدنظر قرار دهند:

-

شکنندگی پس از پخت: رزینهای فنولیک تمایل به شکنندگی و عدم انعطافپذیری نسبت به ترموپلاستها دارند که در برخی کاربردها نیاز به اصلاح با افزودنیها یا الیاف دارد.

-

آلودگی و انتشار فرمالدئید: در فرایند تولید و قبل از پخت ممکن است مقدار اندکی فرمالدئید آزاد شود؛ این امر نیازمند کنترل فرآیند و مطابقت با استانداردهای ایمنی محیطزیستی است.

-

حساسیت در برابر ضربه و خمش: نسبت به پلاستیکهای مهندسی مانند پلیآمید یا پلیاستر تقویتشده، مقاومت به ضربه پایینتری دارد مگر اینکه با فایبرگلاس یا پرکنندههای مناسب تقویت شود.

-

فرآیند پخت و تجهیزات: نیاز به دما، فشار و زمان مناسب برای پخت کامل دارد؛ در نتیجه تجهیزات قالبگیری و کنترل کیفیت پیشرفته ضروری است که میتواند سرمایهگذاری اولیه را افزایش دهد.

-

محدودیت در محیطهای خورنده قوی: در برابر اسیدها و بازهای قوی یا اکسیدکنندههای قوی عملکرد نامطلوبی نشان میدهد مگر اینکه با پوشش یا افزودنی محافظت شود.

مزایای فنولیک رزین

مزایای فنولیک رزین آن را به مادهای کلیدی در صنایع تبدیل میکند:

-

پایداری حرارتی و مکانیکی بالا: مناسب برای کاربردهایی که دمای کاری بالا و خواص مکانیکی ثابت مورد نیاز است.

-

قیمت رقابتی و در دسترس بودن: بهواسطهی سادهبودن مواد اولیه (فنول و فرمالدئید) و فرآیند تولید، از نقطهنظر اقتصادی گزینه مقرونبهصرفهای برای تولید انبوه است.

-

خواص عایقی عالی: در صنایع برق و الکترونیک، مزیت رقابتی قابلتوجهی فراهم میآورد.

-

قابلیت فرمولاسیون گسترده: امکان افزودن پرکنندهها، پُرکنندههای آنتیاکسیدانت و فیلرهای تقویتی برای دستیابی به خواص ویژه مانند مقاومت سایشی یا افزایش هدایت حرارتی.

-

سازگاری با خطوط تولید صنعتی: در تولید لامینیتها، قالبگیری و تولید مصالح ساختمانی قابلیت سازگاری خوبی با فرآیندهای صنعتی دارد که باعث تسهیل مقیاسپذیری میشود.

این مزایا، فنولیک رزین را به انتخابی مناسب برای تولیدکنندگان صنعتی تبدیل کرده و دلیل پیشنهاد آن توسط تأمینکنندگان زنجیرهی صنایع پتروشیمی و توزیعکنندگان مواد اولیه است.

ایمنی و نگهداری فنولیک رزین

برای استفاده و ذخیرهسازی فنولیک رزین نکات ایمنی و نگهداری زیر حیاتی است:

-

مراجعه به SDS: همواره قبل از بهرهبرداری، برگه اطلاعات ایمنی (SDS/MSDS) تولیدکننده را مطالعه و دستورالعملها را رعایت کنید.

-

تهویه و کنترل انتشار: در محفظههای تولید و پخت، تهویه مناسب و سیستمهای جمعآوری بخارات برای کاهش انتشار فرمالدئید یا VOCها الزامی است.

-

وسایل حفاظت فردی (PPE): دستکش مقاوم، محافظ چشم و ماسک تنفسی (در صورت وجود بخارات) باید در دسترس و استفاده شوند.

-

شرایط نگهداری: بستهبندیها در محیط خشک، خنک و دور از منابع حرارتی و شعله نگهداری شوند؛ از نفوذ رطوبت جلوگیری کنید زیرا برخی فرمولاسیونها ممکن است در حضور رطوبت خواصشان تغییر کند.

-

حملونقل: بستهبندیها باید بر اساس مقررات حملونقل مواد شیمیایی بستهبندی و برچسبگذاری شوند؛ در صورت داشتن ترکیبات فرمالدئید آزاد یا سایر حلالها، طبقهبندیهای خطر مربوطه اعمال خواهد شد.

-

کنترل زباله و بازیافت: قطعات آغشته به رزین پخته عموماً غیرقابل بازیافت شیمیایی آسان هستند؛ بهتر است برنامههای مدیریت پسماند صنعتی و بازیافت مکانیکی/انرژیمحور طراحی شود.

رعایت دقیق این نکات هم سلامت کارکنان و هم انطباق با مقررات زیستمحیطی و صنعتی را تضمین مینماید.

کربوسیل 200

کربوسیل 200 یکی از مهمترین مواد اولیه در صنایع پلیمری، رنگ و رزین، آرایشیبهداشتی و روانکنندههای صنعتی است که بهعنوان عامل تقویتکننده، غلظتدهنده، کنترلکننده رئولوژی و ضدکف نقش کلیدی دارد. این پودر سفیدرنگِ بسیار سبک، با سطح ویژه بالا و پایداری حرارتی مطلوب، عملکرد بسیاری از محصولات صنعتی را بهبود میبخشد و به همین دلیل در سالهای اخیر توجه تولیدکنندگان داخلی و خارجی را بهصورت چشمگیری به خود جلب کرده است.

ساختار کربوسیل 200

کربوسیل 200 یک نوع سیلیکا آمورف صنعتی با سطح ویژه بالا است. این ماده در واقع حاصل مهندسی سیلیکا با اندازه ذرات بسیار ریز و توزیع یکنواخت است که باعث ایجاد خواص مکانیکی و رئولوژیکی ویژه میشود.

ویژگیهای شیمیایی و فیزیکی اصلی:

-

فرمول شیمیایی: SiO₂

-

ساختار: آمورف

-

اندازه ذرات: بسیار ریز (نانو تا میکرون)

-

رنگ: سفید

-

سطح ویژه بالا: باعث جذب روغن و کنترل جریان مواد

-

چگالی ظاهری: بسیار پایین

-

انحلالپذیری: نامحلول در آب و حلالهای آلی

این ساختار، کربوسیل 200 را به گزینهای ایدهآل برای کنترل گرانروی، جلوگیری از تهنشینی و بهبود استحکام مکانیکی در فرمولاسیونهای مختلف تبدیل میکند.

ویژگیهای کربوسیل 200

کربوسیل 200 بهدلیل ساختار ویژه و سطح فعال بالا، دارای خواص عملکردی مهمی است:

1. تقویتکننده (Reinforcing Agent)

افزایش استحکام کششی، مقاومت سایشی و دوام در ترکیبات پلیمری.

2. بهبود رئولوژی

کنترل گرانروی، ایجاد ساختار ژلمانند و جلوگیری از شرهکردن رنگها و چسبها.

3. ضدکف

جلوگیری از تجمع کف در فرمولاسیونهایی مثل روغن موتور، روانکنندهها و رزینها.

4. افزایش پایداری حرارتی

مقاومت در برابر گرما و حفظ ساختار در دماهای بالا.

5. جلوگیری از تهنشینی

در سیستمهای حلالی و آبی برای حفظ یکنواختی ترکیبات.

6. بهبود جریانپذیری پودرها

کاهش چسبندگی پودرها و کمک به روانی آنها در صنایع غذایی، آرایشی و دارویی.

کاربردهای کربوسیل 200

کربوسیل 200 در بیش از ۲۰ صنعت مهم کاربرد دارد. مهمترین موارد عبارتاند از:

1. رنگ و رزین

-

جلوگیری از تهنشینی پیگمنتها

-

افزایش قوام

-

بهبود خواص ضدشره

2. چسب و درزگیر

-

ایجاد ساختار مستحکم

-

بهبود چسبندگی

-

افزایش مقاومت حرارتی

3. صنایع پلیمری

-

تقویتکننده در لاستیکها

-

افزودنی مقاومتی در کامپوزیتها

4. روانکنندهها و روغنهای صنعتی

-

افزایش پایداری و کاهش کف

5. آرایشی و بهداشتی

-

غلظتدهنده در کرمها

-

بهبود لمس و کاهش حس چربی

-

بهبود پایداری امولسیونها

6. صنایع غذایی

(در گریدهای مجاز غذایی) بهعنوان ضدکلوخه (Anti-Caking Agent)

7. دارویی

-

بهبود جریانپذیری پودرها

-

جلوگیری از چسبندگی در پرس قرصها

مزایای کربوسیل 200

برتریهای مهم کربوسیل 200 نسبت به گزینههای مشابه:

-

گرانروی پایدار و قابلکنترل

-

پخشپذیری بالا

-

جذب روغن بالا و مناسب برای ساخت ژلهای روغنی

-

مقاومت حرارتی بهتر نسبت به بسیاری از سیلیکاها

-

قیمت مناسب در مقایسه با کارایی

-

سازگاری بالا با اکثر رزینها، روغنها و پلیمرها

-

عدم ایجاد واکنشهای ناخواسته در فرمولاسیون

معایب یا محدودیتها کربوسیل 200

با وجود مزایای زیاد، کربوسیل 200 محدودیتهایی هم دارد:

-

ایجاد گرد و غبار هنگام مصرف (نیازمند تهویه)

-

نیاز به همزن قوی برای پخش صحیح

-

نامحلول بودن در آب (در برخی فرمولاسیونها محدودیت ایجاد میکند)

-

در صورت استفاده بیشازحد، احتمال افزایش بیش از حد ویسکوزیته

ایمنی و نگهداری کربوسیل 200

ایمنی:

-

غیرسمی

-

غیرقابلاشتعال

-

ایمن در تماس کوتاهمدت با پوست

-

توصیه: استفاده از ماسک در هنگام مخلوطسازی به علت گرد و غبار

شرایط نگهداری:

-

دمای محیط

-

دور از رطوبت

-

نگهداری در کیسههای محکم و بسته

ماندگاری:

-

حداقل ۲۴ ماه در شرایط مناسب

فرایند تولید کربوسیل 200

فرآیند ساخت کربوسیل 200 شامل ۴ مرحله اصلی است:

1. تهیه سیلیکات اولیه

مواد معدنی سیلیس در دماهای بالا فعال و خرد میشوند.

2. تولید سیلیکا آمورف

واکنش سیلیکاتها با مواد فعالکننده تحت شرایط کنترلشده، باعث تشکیل ذرات بسیار ریز سیلیکا میشود.

3. خشکسازی و کنترل اندازه ذرات

سیلیکا بهصورت پودر بسیار سبک و یکنواخت در میآید.

4. آسیاب، غربالگری و بستهبندی

پودر حاصل به گریدهای مختلف تقسیم شده و بستهبندی میشود.

کربوسیل 200 یک ماده چندمنظوره با عملکرد فوقالعاده در کنترل رئولوژی، تقویت خواص مکانیکی، جلوگیری از تهنشینی و افزایش پایداری فرمولاسیونها است. این ماده در صنایع ایران کاربرد گستردهای دارد و انتخاب آن میتواند کیفیت محصول نهایی شما را چندین سطح افزایش دهد.

برای خرید مستقیم، استعلام قیمت، ثبت سفارش عمده یا دریافت مشاوره فنی

میتوانید با واحد فروش تأمین کالا تک تماس بگیرید.

سؤالات متداول کربوسیل 200

1. کربوسیل 200 برای چه صنایعی مناسب است؟

برای رنگ و رزین، چسبها، آرایشی و بهداشتی، روانکنندهها، پلیمریها و دارویی کاربرد دارد.

2. آیا کربوسیل 200 با آب واکنش میدهد؟

خیر. این ماده نامحلول در آب است و نسبت به رطوبت پایدار است.

3. چرا در برخی فرمولاسیونها باعث افزایش ویسکوزیته میشود؟

به دلیل سطح فعال بالا و تمایل به ایجاد شبکه کلوئیدی در محیط.

4. ماندگاری کربوسیل 200 چقدر است؟

در شرایط استاندارد بیش از ۲ سال دوام دارد.

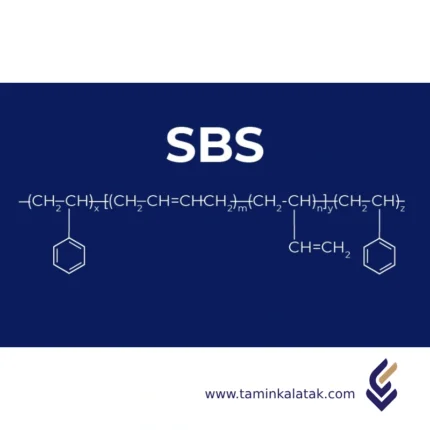

کوپلیمرهای بلوک استایرنی (TPS)

کوپلیمرهای بلوکی استایرنی (TPS) نوعی الاستومرهای ترموپلاستیک (TPE) هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت از پلیاستایرن (PS) ساخته شدهاند، در حالی که بخشهای نرم شامل الاستومرهایی مانند پلیبوتادین (PB) یا پلیایزوپرن (PI) هستند. این ساختار، به مواد TPS خاصیت کشسانی لاستیک را میدهد، در حالی که فرآیندپذیری آسان ترموپلاستیکها را حفظ میکند.

ساختار کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) دارای ساختار فاز جدا شدهای هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت شامل نواحی پلیاستایرن (PS) هستند که استحکام، سختی و پایداری حرارتی را فراهم میکنند، در حالی که بخشهای نرم از مواد الاستومری مانند پلیبوتادین (PB)، پلیایزوپرن (PI) یا اتیلن-بوتیلن (EB) تشکیل شدهاند که به انعطافپذیری و کشسانی کمک میکنند. این کوپلیمرهای بلوکی یک شبکه اتصال فیزیکی ایجاد میکنند، به طوری که بلوکهای پلیاستایرن به صورت نواحی مجزا تجمع مییابند و به عنوان نقاط اتصال فیزیکی عمل میکنند، در حالی که بخشهای لاستیکی به طور مداوم کشیده شده و خاصیت ارتجاعی ایجاد میکنند. این ساختار منحصربهفرد باعث میشود TPSها در دمای محیط مانند الاستومرهای ترموست رفتار کنند اما با گرم شدن، نرم شده و جریان پیدا کنند، که آنها را به طور کامل ترموپلاستیک و قابل بازیافت میکند. جدایش فازی بین بخشهای پلیاستایرن و الاستومری، ترکیبی از استحکام، انعطافپذیری و قابلیت پردازش را به TPS میبخشد و آن را برای کاربردهایی که نیاز به دوام و احساس نرم دارند، مناسب میسازد.

ویژگیهای کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) به دلیل ساختار فاز جدا شده، ترکیبی منحصربهفرد از خاصیت کشسانی، استحکام و قابلیت پردازش را ارائه میدهند. این مواد دارای انعطافپذیری عالی و خاصیت ارتجاعی مشابه لاستیک هستند، به طوری که بدون تغییر شکل دائمی، کشیده شده و به حالت اولیه بازمیگردند. از نظر مکانیکی، استحکام کششی و مقاومت به ضربه بالایی دارند که آنها را برای کاربردهای مختلف بادوام میسازد. مواد TPS دارای مقاومت حرارتی متوسطی هستند و معمولاً در دماهای زیر ۱۰۰ درجه سانتیگراد عملکرد خوبی دارند. همچنین در برابر بسیاری از روغنها، گریسها و مواد شیمیایی مقاوم هستند که باعث افزایش پایداری آنها در محیطهای چالشبرانگیز میشود. این مواد دارای چسبندگی بالایی به سایر مواد هستند و برای کاربردهای روکشگیری (Overmolding) مناسب هستند. برخلاف لاستیکهای ترموست، TPSها ترموپلاستیک هستند، به این معنی که میتوان آنها را ذوب، تغییر شکل داده و چندین بار بازیافت کرد، که باعث افزایش بهرهوری تولید و پایداری زیستمحیطی میشود. همچنین احساس نرمی روی سطح ایجاد میکنند و برای دستگیرهها، ابزارها و سایر کاربردهای ارگونومیک ایدهآل هستند. علاوه بر این، TPS دارای مقاومت خوبی در برابر شرایط جوی است و در برخی فرمولاسیونها مانند SEBS، پایداری بالاتری در برابر اشعه UV و اکسیداسیون دارد. این ویژگیهای ترکیبی باعث شده TPS در صنایع خودروسازی، پزشکی، کالاهای مصرفی و چسبها به طور گسترده استفاده شود.

کاربردهای کوپلیمرهای بلوک استایرنی

-

صنعت خودروسازی

- قطعات داخلی با پوشش نرم (داشبورد، پانلهای درب)

- درزگیرها، گسکتها و ضربهگیرها

- پدهای ضدلغزش و پوششهای محافظ

-

استفاده از TPS در تلقها و قطعات خودرو

-

کالاهای مصرفی

- دستهها و دستگیرههای ابزار، مسواک و تیغ اصلاح

- تجهیزات ورزشی، زیره کفش و لوازم محافظتی

- بستهبندی انعطافپذیر و فیلمهای کششی

-

کاربردهای پزشکی

- لولههای پزشکی و پیستونهای سرنگ

- تجهیزات پزشکی با روکش نرم

-

کاربردهای TPS در صنعت ماننده قطعات انعطافپذیر و زیستسازگار

-

چسبها و درزگیرها

- چسبهای فشاری (PSA)

- چسبهای مذاب داغ برای بستهبندی و صنایع کفش

-

الکترونیک و برق

- پوششهای محافظ برای دستگاههای الکترونیکی

- عایقبندی سیم و کابل

مزایای کوپلیمرهای بلوک استایرنی

✔ انعطافپذیری و کشسانی بالا – خاصیت کشسانی شبیه لاستیک را فراهم میکند.

✔ استحکام بالا در برابر ضربه و کشش – دوام و مقاومت سایشی را افزایش میدهد.

✔ ماهیت ترموپلاستیک – قابلیت ذوب، تغییر شکل و بازیافت آسان.

✔ ایجاد احساس نرم روی سطح – ایدهآل برای دستگیرههای ارگونومیک و روکشگیری.

✔ چسبندگی عالی به مواد مختلف – مناسب برای کاربردهای چندلایه و چندمادهای.

✔ مقاوم در برابر روغنها، گریسها و مواد شیمیایی – عملکرد پایدار در محیطهای سخت.

✔ وزن سبک – کاهش هزینه مواد و بهبود کارایی انرژی.

✔ مقاومت خوب در برابر شرایط جوی و اشعه UV – برخی فرمولاسیونها مانند SEBS، دوام بیشتری در برابر نور خورشید دارند.

✔ فرآیندپذیری آسان – قابل استفاده در روشهای قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

معایب کوپلیمرهای بلوک استایرنی

✘ محدودیت دمایی – عملکرد ضعیف در دماهای بالاتر از ۱۰۰ درجه سانتیگراد.

✘ استحکام کمتر نسبت به برخی پلاستیکها – ممکن است برای کاربردهای سازهای نیاز به تقویت داشته باشد.

✘ احتمال چسبناک شدن در دماهای بالا – برخی گریدها ممکن است در دماهای بالا نرم شده و شکل خود را از دست بدهند.

✘ هزینه بالاتر نسبت به پلاستیکهای استاندارد – گرانتر از پلیمرهای رایج مانند پلیپروپیلن (PP) و پلیاتیلن (PE).

✘ محدودیت در تحمل بار سنگین – برای کاربردهای مکانیکی سنگین مناسب نیست.

کوپلیمرهای بلوکی استایرن (TPS) به دلیل ترکیب منحصربهفردی از انعطافپذیری، فرآیندپذیری، مقاومت به سایش و حس نرم، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند و یکی از مهمترین مواد در تولید محصولات نرم و الاستومری هستند.

خرید کوپلیمرهای بلوک استایرنی

همانطور که گفته شد کوپلیمر بلوک استایرنی، معروف به Thermoplastic Styrenic Block Copolymer (TPS or TPE‑S)، یک ترموپلاستیک الاستومر با خواص ایدهآل برای تولید قطعات منعطف و بادوام است که در بازار داخلی و جهانی خرید و فروش میشوند همچنین گریدهای مختلفی از این ماده اولیه موجود هست که شرکت تامین کالا با قیمتی قابل قبول برای شما فراهم مینماید. تنها کافیست جهت مشاوره فنی برای انتخاب گرید مناسب برای سفارشات عمده و تحویل تضمینشده با پشتیبانی همین امروز تماس بگیرید و تحول را در تولید خود رقم بزنید.متیل اتیل کتون

ساختار شیمیایی متیل اتیل کتون

متیل اتیل کتون با فرمول شیمیایی ، یک کتون آلیفاتیک ساده است. ساختار مولکولی آن شامل یک گروه عاملی کربونیل (C=O) است که از یک سو به یک گروه متیل (-CH₃) و از سوی دیگر به یک گروه اتیل (-CH₂CH₃) متصل شده است. این ساختار نسبتاً ساده و قطبی، کلید قدرت حلالیت بالای آن برای طیف گستردهای از رزینها و پلیمرهای صنعتی است.ویژگیهای فیزیکی و شیمیایی متیل اتیل کتون

شناخت دقیق مشخصات یک حلال صنعتی برای انتخاب صحیح آن در فرمولاسیونها ضروری است. MEK دارای ویژگیهای کلیدی زیر است:- شکل ظاهری: مایعی شفاف و بیرنگ.

- بو: دارای بوی تند و شیرین، شبیه به بوی استون.

- نقطه جوش: حدود ۷۹.۶ درجه سانتیگراد، که نشاندهنده فراریت بالای آن است.

- نرخ تبخیر بالا: این برجستهترین ویژگی متیل اتیل کتون است که منجر به زمان خشک شدن بسیار سریع در پوششها و چسبها میشود و سرعت تولید را افزایش میدهد.

- نقطه اشتعال: حدود منفی ۹ درجه سانتیگراد. این نقطه اشتعال بسیار پایین، آن را در دسته مایعات بسیار قابل اشتعال قرار میدهد و نیازمند ملاحظات ایمنی ویژهای است.

- حلالیت: در آب تا حدی محلول است و با اکثر حلالهای آلی به طور کامل امتزاجپذیر است.

کاربردهای متیل اتیل کتون

سرعت تبخیر بالا و قدرت حلالیت عالی، متیل اتیل کتون را به گزینهای ایدهآل در صنایع متعدد تبدیل کرده است: صنایع رنگ، رزین و پوشش MEK یکی از اصلیترین حلالها در تولید لاکها، رقیقکنندهها، رنگهای سلولزی، وینیل و اکریلیک است. سرعت تبخیر بالای آن به ایجاد یک پوشش سخت و خشک در زمانی کوتاه کمک میکند. همچنین در تولید پاککنندههای رنگ یک جزء اساسی است. تولید چسب و مرکب چاپ در تولید چسب، سرعت تبخیر بالا به فرآیند چسبندگی و خشک شدن سریع کمک میکند. در صنعت چاپ نیز، بوتانون باعث میشود مرکب به سرعت روی سطح خشک شده و از پخش شدن آن جلوگیری شود، که برای چاپ با سرعت بالا حیاتی است. عامل تمیزکننده و چربیزدا به دلیل توانایی فوقالعاده در حل کردن روغنها، گریسها و چربیها، از MEK به عنوان یک عامل چربیزدای قدرتمند برای آمادهسازی سطوح فلزی قبل از جوشکاری، رنگآمیزی یا چسباندن استفاده میشود. سایر کاربردها- به عنوان حلال در استخراج چربیها، روغنها و وکسها.

- به عنوان ماده واسطه در سنتزهای شیمیایی برای تولید کاتالیزورها و آنتیاکسیدانها.

- در صنعت لاستیک به عنوان عامل ولکانیزاسیون.

مزایای متیل اتیل کتون

استفاده از متیل اتیل کتون مزایای تجاری و فنی قابل توجهی دارد:- سرعت تبخیر بالا: مهمترین مزیت آن است که به افزایش سرعت خط تولید و کاهش زمان خشک شدن محصولات منجر میشود.

- قدرت حلالیت استثنایی: توانایی حل کردن طیف وسیعی از پلیمرها و رزینهای دشوار مانند اپوکسی، پلیاورتان و پلیاستر را دارد.

- صرفه اقتصادی: به عنوان یک حلال پرکاربرد، از نظر اقتصادی یک گزینه رقابتی و مقرونبهصرفه محسوب میشود.

- ویسکوزیته پایین: به کاهش ویسکوزیته محلولهای رزینی کمک کرده و کاربرد آنها را آسانتر میکند.

معایب متیل اتیل کتون

با وجود مزایای فراوان، کار با MEK نیازمند آگاهی از معایب و خطرات آن است:- قابلیت اشتعال بسیار بالا: نقطه اشتعال بسیار پایین، بزرگترین ریسک کار با این ماده است. بخارات آن از هوا سنگینتر بوده و میتواند مسافت زیادی را تا یک منبع جرقه طی کند.

- تحریککننده: بخارات آن میتواند باعث تحریک شدید سیستم تنفسی، چشمها و پوست شود. تماس طولانیمدت ممکن است به خشکی و ترک خوردن پوست منجر شود.

- مقررات زیستمحیطی: به عنوان یک ترکیب آلی فرار (VOC)، استفاده از آن در برخی مناطق تحت قوانین سختگیرانه زیستمحیطی قرار دارد.

ایمنی و نگهداری متیل اتیل کتون

رعایت اصول ایمنی در هنگام کار با متیل اتیل کتون برای جلوگیری از حوادث، امری حیاتی و غیرقابل چشمپوشی است:- تجهیزات حفاظت فردی (PPE): استفاده از عینک ایمنی ضد پاشش مواد شیمیایی، دستکشهای مقاوم (مانند بوتیل یا تفلون) و در صورت عدم وجود تهویه کافی، استفاده از ماسک تنفسی با فیلتر مخصوص مواد آلی الزامی است.

- انبارداری: باید در ظروف فلزی کاملاً دربسته و متصل به زمین (Grounded) در مکانی خنک، خشک، با تهویه فوقالعاده قوی و به دور از هرگونه منبع حرارت، جرقه، شعله و نور مستقیم خورشید نگهداری شود.

- کنترل حریق: انبار باید مجهز به سیستمهای اطفاء حریق مناسب برای مایعات قابل اشتعال (مانند کپسولهای CO₂، پودر خشک یا فوم الکلی) باشد. هرگز از آب برای خاموش کردن آتش MEK استفاده نکنید.

- جداسازی: باید به طور کامل از مواد اکسیدکننده قوی مانند پراکسیدها، نیتراتها و اسیدهای غلیظ جدا نگهداری شود.

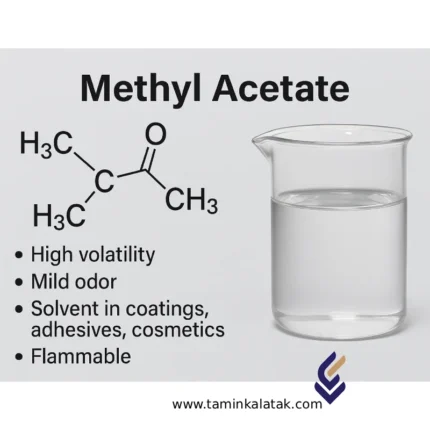

متیل استات

ساختار شیمیایی متیل استات

- فرمول مولکولی: C₃H₆O₂

- نام IUPAC: Methyl ethanoate

- ساختار: یک گروه متیل متصل به گروه استر اسید استیک

- شماره CAS: 79-20-9

- جرم مولی: 74.08 گرم بر مول

ویژگیهای فیزیکی و شیمیایی متیل استات

| ویژگی | مقدار / توضیح |

|---|---|

| ظاهر فیزیکی | مایع بیرنگ با بوی ملایم و شیرین |

| چگالی (در 20°C) | 0.932 g/cm³ |

| نقطه جوش | 56.9°C |

| نقطه ذوب | −98°C |

| فشار بخار (در 20°C) | 223 mmHg |

| حلالیت در آب | حدود 25 گرم در لیتر (در دمای اتاق) |

| قابلیت اشتعال | بالا؛ نقطه اشتعال حدود −10°C |

| گریدهای موجود | صنعتی، آزمایشگاهی، دارویی، غذایی |

کاربردهای متیل استات

متیل استات بهعنوان یک حلال فرار و کمسمیت در صنایع زیر کاربرد دارد:- صنایع رنگ و رزین: برای حل کردن پلیمرها، رزینهای نیتروسلولزی و اکریلیک

- چسبسازی: در فرمولاسیون چسبهای فوری و صنعتی

- آرایشی و بهداشتی: در تولید لاک ناخن، اسپریها و پاککنندهها

- داروسازی: بهعنوان حامل یا حلال در برخی فرمولهای دارویی

- صنایع چاپ: در مرکبهای چاپی و پوششهای سطحی

- تولید فیلم و پوشش: بهدلیل تبخیر سریع و خشکایی مناسب

معایب متیل استات

با وجود مزایای متعدد، متیل استات دارای محدودیتهایی نیز هست:- اشتعالپذیری بالا: نیازمند رعایت دقیق نکات ایمنی در انبارش و حملونقل

- تحریکزایی: بخارات آن ممکن است موجب تحریک چشم و مجاری تنفسی شود

- فراریت زیاد: در محیطهای باز بهسرعت تبخیر میشود و ممکن است نیاز به تهویه بالا داشته باشد

- پایداری محدود در حضور رطوبت: در شرایط مرطوب ممکن است به آرامی هیدرولیز شود

مزایای متیل استات

دلایل محبوبیت متیل استات در صنایع مختلف عبارتند از:- فراریت بالا: خشکایی سریع در پوششها و فیلمها

- بوی ملایم و غیرآزاردهنده نسبت به حلالهای آروماتیک

- سازگاری با طیف وسیعی از پلیمرها و رزینها

- قیمت مناسب و دسترسپذیری بالا در بازار جهانی

- جایگزین مناسب برای استون و تولوئن در فرمولاسیونهای حساس

- زیستسازگارتر نسبت به بسیاری از حلالهای سنتی

ایمنی و نگهداری متیل استات

برای استفاده ایمن از متیل استات، رعایت موارد زیر ضروری است:- نگهداری در ظروف دربسته، دور از نور مستقیم و منابع حرارتی

- استفاده از تجهیزات حفاظت فردی (PPE) شامل دستکش، ماسک و عینک ایمنی

- تهویه مناسب در محیطهای کاری

- اجتناب از تماس مستقیم با پوست و چشم

- رعایت دستورالعملهای MSDS و برچسبهای هشداردهنده

متیل ایزوبوتیل کتون

متیل ایزوبوتیل کتون یا MIBK (نامآیوپاک: 4-متیل-2-پنتانون) یک حلال شیمیایی پرکاربرد با تبخیر متوسط و قدرت حلکنندگی بالا است که در پوششها، رنگ و رزین، چسب، جوهر چاپ، استخراج حلالی و فرآیندهای مختلف صنایع پتروشیمی بهطور گسترده بهکار میرود. این ماده به دلیل تعادل مطلوب بین فرّاریّت، قطبیت و سازگاری با پلیمرها، گزینهای بهینه برای بسیاری از خطوط تولید صنعتی بهشمار میآید.

ساختار شیمیایی متیل ایزوبوتیل کتون

متیل ایزوبوتیل کتون با فرمول مولکولی C₆H₁₂O و جرم مولکولی تقریباً 100.16 g/mol دارای یک گروه کربونیل (C=O) در موقعیت 2 زنجیر کربنی است. شاخهدار بودن (وجود گروه ایزوبوتیل در کربن چهارم) ویژگیهای ویژهای به ماده میدهد: قطبیت متوسط مناسب برای حلکردن رزینهای قطبیتر در کنار سازگاری با حلالهای غیرقطبی، و نیز تبخیر متعادل که از «فراریت بیشازحد» یا «خشکشدن بسیار کند» جلوگیری میکند. نامهای متداول: MIBK، 4-متیل-2-پنتانون؛ شماره CAS: 108-10-1.

ویژگیهای فیزیکی و شیمیایی متیل ایزوبوتیل کتون

متیل ایزوبوتیل کتون مایعی بیرنگ با بوی مشخص کتونهاست و از نظر ایمنی جزء مایعات قابلاشتعال طبقهبندی میشود. مهمترین مشخصات کیفی مورد انتظار در گرید صنعتی/فنی عبارتاند از:

-

حالت فیزیکی: مایع، بیرنگ، با بوی مشخص.

-

نقطه جوش: در حدود 116–118 °C.

-

نقطه ذوب: حدود −84 °C.

-

دانسیته در 20 °C: حدود 0.80–0.81 g/cm³.

-

فشار بخار در دمای محیط: حدود 15–20 mmHg (20 °C).

-

نقطه اشتعال (بسته): معمولاً در بازه 14–20 °C (مایع بهشدت قابلاشتعال).

-

انحلالپذیری: انحلالپذیری محدود در آب (حدود چند درصد در 20 °C) و امتزاجپذیری عالی با اغلب حلالهای آلی (الکلها، کتونها، استرها، اترها و هیدروکربنها).

این توازن میان قطبیت و فرّاریّت، علت اصلی محبوبیت MIBK در فرمولاسیونهای پوششی و استخراج حلالی است.

کاربردهای متیل ایزوبوتیل کتون

رنگ، رزین و پوششها: متیل ایزوبوتیل کتون بهعنوان حلال شیمیایی در فرمولاسیون رنگهای نیتروسلولزی، آلکیدی و آکریلیکی، لاکها و سیلرهای چوب بهکار میرود. نرخ تبخیر متوسط به بهبود یکنواختی فیلم، کاهش عیوب سطح (مانند پینهول و بلش) و افزایش براقیت کمک میکند.

چسب و جوهر چاپ: در چسبهای صنعتی، لمینیشن بستهبندی و جوهرهای فِلکسو/هلیو، MIBK سبب تنظیم ویسکوزیته، کنترل زمان باز (Open time) و بهبود چسبندگی روی زیرلایههای مختلف میشود.

استخراج حلالی و آنالیز: در برخی روشهای جداسازی و آنالیز، از MIBK برای استخراج انتخابی یونهای فلزی (مثلاً استخراج تحلیلی طلا از محیط اسیدی) استفاده میشود و به دلیل جدایش دو فازی تمیز، مرحله بازیافت حلال ساده است.

لاستیک و قطعهسازی: سازگاری مطلوب با بسیاری از الاستومرها و افزودنیها، MIBK را برای تنظیم فرمولاسیون، شستوشوی قالبها و آمادهسازی سطوح مناسب میسازد.

فرآیندها و مشتقات پتروشیمی: در زنجیره ارزش، MIBK میتواند پیشمادهای برای تولید MIBC (الکل متیل ایزوبوتیل) باشد که خود در شناورسازی معدنی و برخی فرمولاسیونها کاربرد دارد؛ همچنین در خطوط مختلف صنایع پتروشیمی بهعنوان حلال فرایندی جهت پاکسازی و رقیقسازی بهکار میرود.

نکته: در حوزه سیالات خودرو، ماده رایج در ساخت ضدیخ، خانواده گلیکولها (مانند MEG) است؛ با این حال MIBK در پوششها و چسبهای مرتبط با قطعات و تعمیرات میتواند نقش تسهیلکننده در فرآیندهای تکمیلی داشته باشد.

معایب متیل ایزوبوتیل کتون

-

ایمنی و محیطزیست: مایع بهشدت قابلاشتعال با بخارات محرک؛ رعایت تهویه، کنترل بخارات و تجهیزات ضدجرقه الزامی است. بهعنوان یک VOC، ممکن است با محدودیتهای انتشار در برخی مناطق مواجه شود.

-

سازگاری با آب: انحلالپذیری محدود در آب میتواند در فرمولاسیونهای پایهآبی چالش ایجاد کند و نیازمند کوسولونتها یا امولسیفایرها باشد.

-

بو و مواجهه شغلی: بوی مشخص و امکان ایجاد خوابآلودگی/سرگیجه در مواجهه زیاد؛ الزام پایش بخارات در سالن تولید.

-

پایداری در ذخیرهسازی: مانند برخی کتونها، در نگهداری طولانیمدت و شرایط نامناسب احتمال اکسیداسیون و افزایش اسیدیته وجود دارد؛ انتخاب ظروف مناسب و افزودن پایدارکنندهها (در صورت نیاز) توصیه میشود.

مزایا متیل ایزوبوتیل کتون

-

قدرت حلکنندگی بالا برای طیف وسیعی از رزینها و پلیمرها در کنار تبخیر کنترلشده؛ مناسب برای فیلمهای یکنواخت و باکیفیت.

-

کارایی فرایندی: دو فازیشدن تمیز با آب، امکان جداسازی و بازیافت سادهتر حلال را در برخی کاربردهای استخراجی فراهم میکند.

-

انعطافپذیری فرمولاسیون: سازگاری با بسیاری از حلالهای قطبی/غیرقطبی به طراح اجازه میدهد منحنی تبخیر را دقیق تنظیم کند.

-

بهبود اقتصادی: با انتخاب درست حلال/کوسولونت، مصرف کل حلال و دفعات کاردککشی/پاشش کاهش یافته و راندمان تولید بهبود مییابد؛ در نتیجه هزینه تمامشده پایینتر میآید.

-

کیفیت سطح: کاهش عیوب سطحی در پوششها و افزایش شفافیت/براقیت نسبت به حلالهای سریعالفرّار یا بسیار کند.

ایمنی و نگهداری متیل ایزوبوتیل کتون

-

ایمنی فردی: استفاده از عینک ایمنی، دستکش مقاوم، لباس کار و در صورت نیاز ماسک فیلتر آلی؛ تأمین تهویه موضعی/عمومی. تماس چشمی و تنفسی را به حداقل برسانید.

-

حریق و انفجار: نگهداری دور از شعله/جرقه/سطوح داغ؛ استفاده از تجهیزات ضدانفجار و سیستم ارتینگ/باندینگ هنگام پمپکردن. خاموشسازی با فوم مقاوم در برابر الکل، پودر خشک یا CO₂.

-

انبارداری: در ظروف فلزی/پلیاتیلن مناسب، در محل خنک، خشک و دارای تهویه؛ دور از مواد اکسیدکننده قوی. بررسی دورهای رنگ، بوی غیرعادی و اسیدیته برای کنترل کیفیت توصیه میشود.

-

حملونقل: طبقه خطر حملونقل: مایع قابلاشتعال (کلاس 3)، نام محموله: Methyl Isobutyl Ketone، UN 1245، گروه بستهبندی معمولاً II. رعایت مقررات ADR/IMDG/ICAO الزامی است.

-

بهداشت محیط کار: تدوین رویه مدیریت نشت/ریزش (جذب با خاکاره یا جاذب معدنی و دفع طبق مقررات) و آموزش کارکنان؛ استناد به SDS تأمینکننده برای حدود مواجهه و اقدامات اضطراری.

متیلن دیفنیل دیایزوسیانات

متیلن دی فنیل دی ایزوسیانات MDI یکی از مهمترین مواد اولیه در تولید پلیاورتانها است. این ترکیب به دلیل خواص شیمیایی ویژه، در صنایع مختلف از جمله عایقسازی، خودروسازی، چسبها و کفپوشها نقش کلیدی ایفا میکند.

ساختار شیمیایی ام دی آی

-

فرمول شیمیایی: C₁₅H₁₀N₂O₂

-

گروه عاملی: دارای دو گروه ایزوسیانات (-N=C=O) متصل به حلقه آروماتیک (فنیل).

-

انواع:

-

ام دی آی خالص (Pure MDI)

-

ام دی آی پلیمری (PMDI)

-

ام دی آی اصلاحشده (Modified MDI)

-

این ساختار باعث میشود ام دی آی در واکنش با پلیالها پلیمرهای مقاوم و پایدار تولید کند.

ویژگیهای فیزیکی و شیمیایی

-

حالت فیزیکی: مایع یا جامد زرد کمرنگ تا قهوهای روشن

-

وزن مولکولی: حدود 250 g/mol

-

نقطه جوش: بالاتر از 200 درجه سانتیگراد

-

واکنشپذیری: بسیار بالا با ترکیبات دارای گروه هیدروکسیل (OH)

-

حلالیت: نامحلول در آب، محلول در حلالهای آلی

کاربردهای ام دی آی

-

تولید فومهای سخت پلیاورتان برای عایق حرارتی در یخچال، سردخانه، ساختمانها و صنایع نفت و گاز.

-

فومهای انعطافپذیر در مبلمان، صندلی خودرو و تشکها.

-

چسبها و درزگیرها به دلیل قدرت چسبندگی و پایداری بالا.

-

پوششها و رنگهای صنعتی با مقاومت در برابر سایش و مواد شیمیایی.

-

الاستومرهای صنعتی در قطعات خودرو، تجهیزات ورزشی و لوازم پزشکی.

معایب ام دی آی

-

خطرات بهداشتی: استنشاق بخارات میتواند باعث تحریک سیستم تنفسی شود.

-

نیاز به شرایط خاص نگهداری برای جلوگیری از واکنش ناخواسته با رطوبت.

-

در برخی کشورها مقررات سختگیرانه برای حمل و استفاده از آن وجود دارد.

مزایای ام دی آی

-

مقاومت بالا در برابر حرارت، سایش و مواد شیمیایی.

-

امکان تولید طیف گستردهای از محصولات پلیاورتانی (از فوم نرم تا فوم سخت).

-

کارایی اقتصادی نسبت به سایر ایزوسیاناتها مانند TDI.

-

سازگاری با فرآیندهای صنعتی مدرن و تولید در مقیاس وسیع.

ایمنی و نگهداری

-

استفاده از تجهیزات حفاظت فردی (ماسک، دستکش، عینک ایمنی) الزامی است.

-

باید در ظروف دربسته و در محیط خشک و خنک نگهداری شود.

-

تماس مستقیم با پوست یا چشم میتواند موجب تحریک شدید شود.

-

در صورت نشت، باید از ورود ماده به سیستمهای آبی و فاضلاب جلوگیری شود.

ام دی آی به عنوان یک ماده کلیدی در تولید پلیاورتانها، نقش مهمی در صنایع مختلف دارد. این ترکیب با وجود حساسیتهای ایمنی، به دلیل مزایا و قابلیتهای فراوان، یکی از پرمصرفترین مواد شیمیایی در جهان محسوب میشود.

نئوپنتیل گلیکول

ساختار شیمیایی نئوپنتیل گلیکول

نئوپنتیل گلیکول با نام سیستماتیک 2,2-دیمتیل-1,3-پروپاندیاُل، فرمول شیمیایی C5H12O2 و شماره CAS: 126-30-7 شناخته میشود. ساختار شاخهای با گروه مرکزی تِرت-بوتیلی و دو گروه هیدروکسیل انتهایی، پایداری حرارتی و هیدرولیتیکی مناسبی ایجاد میکند و آن را به مونومر/دیاُل منتخب برای پلیاسترها و پوششهای کارا تبدیل کرده است.کاربردهای نئوپنتیل گلیکول

نئوپنتیل گلیکول بهعنوان دیاُل کلیدی در تولید رزینهای پلیاستر (اشباع و غیر اشباع)، آلکیدهای بدون روغن، پلیاورتانها، پوششهای پودری و مایع (معماری، خودرویی، لوازم خانگی)، نرمکنندهها و روانکنندههای استری با ثبات حرارتی بالا، چسبها/درزگیرها، مرکبهای چاپ و افزودنیهای فرایندی در نفت و گاز استفاده میشود.- پوششها و رزینها: بهبود چقرمگی، مقاومت لکه/مواد شیمیایی، هوازدگی فضای باز، و تعادل سختی/انعطافپذیری.

- پلیاورتان و الاستومرها: بهبود چسبندگی و انعطافپذیری در پلیاُلهای پلیاستری.

- روانکنندهها و نرمکنندهها: استرهای NPG با پایداری هیدرولیتیکی و اکسیداسیونی بهتر.

- افزودنیهای صنعتی: کمکفرایندی در تولید، واسطهها، و کاربستهای انتخابی جداسازی آروماتیکها.

- مصارف تکمیلی: چسبها/سیلانتها، محصولات کاغذی، و برخی کاربردهای نساجی/پلاستیکسازی.

معایب نئوپنتیل گلیکول

- خطر غبار و اشتعالپذیری جامد: گرد و غبار معلق میتواند مخلوطهای انفجاری ایجاد کند؛ رعایت کنترل گردوغبار و تجهیزات ضدانفجار ضروری است.

- ناسازگاری شیمیایی: با اکسیدکنندههای قوی واکنش میدهد؛ جداسازی در انبار الزامی است.

- مدیریت رطوبت: ماهیت جاذب رطوبت میتواند در برخی فرایندها نیازمند بستهبندی/انبارش کنترلشده باشد.

مزایای نئوپنتیل گلیکول

- پایداری حرارتی، UV و هیدرولیتیکی بالا: عملکرد برتر در پوششها و پلیاسترها، دوام فضای باز و مقاومت شیمیایی/لکه را ارتقا میدهد.

- خواص مکانیکی متعادل: افزایش چقرمگی، سختی و مقاومت در برابر خش همراه با انعطافپذیری مطلوب در فیلم پوشش.

- کیفیت فرایندی و سیالیت پودر: واکنش سریع در استریفیکاسیون و پخت، بهبود جریان پودر در پوششهای پودری.

- کارایی در روانکنندههای استری: استرهای مبتنی بر NPG دچار هیدرولیز/اکسیداسیون کمتری میشوند و در دماهای بالا پایدارترند.

ایمنی و نگهداری نئوپنتیل گلیکول

- ایمنی کاربری: از استنشاق گردوغبار پرهیز شود؛ از دستکش و عینک ایمنی استفاده گردد؛ تهویه مناسب فراهم باشد. نقطه اشتعال ≈107°C است؛ منابع جرقه کنترل شوند.

- انبارش: در ظرف دربسته، خشک و خنک، دور از نور مستقیم و جدا از اکسیدکنندههای قوی نگهداری شود. در مدیریت مواد پودری، کنترل گردوغبار و تجهیزات ضدانفجار رعایت گردد.

وینیل استات

وینیل استات یک ترکیب آلی مایع و بیرنگ با فرمول شیمیایی C₄H₆O₂ است که بهعنوان یکی از مهمترین مواد اولیه در صنایع شیمیایی و پلیمری شناخته میشود. این ماده پایه اصلی تولید بسیاری از رزینها، چسبها، رنگها و پلیمرهای صنعتی است. به دلیل خواص شیمیایی ویژه، وینیل استات نقش مهمی در زنجیره تأمین صنایع پتروشیمی و پلیمری دارد.

ساختار شیمیایی وینیل استات

وینیل استات با فرمول شیمیایی CH₂=CHOCOCH₃ دارای یک گروه استات متصل به پیوند دوگانه وینیل است. این ساختار باعث واکنشپذیری بالا و توانایی آن در ورود به واکنشهای پلیمریزاسیون میشود. از این رو، این ماده بهعنوان مونومر اصلی در سنتز پلی وینیل استات (PVAc) و سایر کوپلیمرها مورد استفاده قرار میگیرد.

ویژگیهای فیزیکی و شیمیایی وینیل استات

-

فرمول شیمیایی: C₄H₆O₂

-

جرم مولکولی: 86.09 g/mol

-

ظاهر: مایع بیرنگ با بوی شیرین و میوهای

-

چگالی (در 20°C): حدود 0.934 g/cm³

-

نقطه جوش: 72–73 °C

-

حلالیت: در آب کممحلول اما در حلالهای آلی مانند الکلها و اترها بهخوبی حل میشود

-

واکنشپذیری: مستعد پلیمریزاسیون خودبهخودی، نیازمند پایدارکنندهها

کاربردهای وینیل استات

وینیل استات یکی از مواد اولیه پرمصرف در صنایع مختلف است:

-

تولید پلی وینیل استات (PVAc) که در صنایع چسب و رنگ کاربرد گسترده دارد.

-

تولید پلی وینیل الکل (PVA) از طریق هیدرولیز، مورد استفاده در صنایع نساجی و کاغذسازی.

-

بهکارگیری در سنتز کوپلیمرها مانند اتیلن-وینیل استات (EVA) برای تولید کفش، فومها و فیلمهای بستهبندی.

-

استفاده در صنایع دارویی و آرایشی-بهداشتی بهعنوان ماده کمکی در فرمولاسیون.

معایب وینیل استات

-

فراریت بالا و انتشار بخارات قابل اشتعال.

-

سمیت احتمالی در صورت استنشاق بخار در مقادیر زیاد.

-

نیاز به نگهداری تخصصی برای جلوگیری از پلیمریزاسیون ناخواسته.

-

زیستتخریبپذیری پایین در محیطهای طبیعی.

مزایای وینیل استات

-

ماده اولیه کلیدی در صنایع پلیمری و پتروشیمی.

-

ایجاد پلیمرهایی با چسبندگی و انعطافپذیری بالا.

-

امکان استفاده در طیف وسیعی از صنایع از بستهبندی تا داروسازی.

-

قابلیت ترکیبپذیری عالی با دیگر مونومرها و بهبود خواص کوپلیمرها.

ایمنی و نگهداری وینیل استات

-

قابل اشتعال است و باید دور از شعله و منابع جرقه نگهداری شود.

-

در تماس با پوست و چشم میتواند تحریک ایجاد کند؛ بنابراین استفاده از دستکش و عینک ایمنی الزامی است.

-

در زمان ذخیرهسازی نیاز به افزودن مواد پایدارکننده برای جلوگیری از پلیمریزاسیون دارد.

-

باید در ظروف بسته، خنک، خشک و دارای تهویه مناسب نگهداری شود.