مستر بچ آنتیباکتریال یک افزودنی غلیظ است که در فرایند تولید پلاستیکها برای ایجاد خواص ضدمیکروبی در محصول نهایی استفاده میشود. این مستربچ حاوی عوامل آنتیباکتریال مانند یونهای نقره، ترکیبات پایه روی یا بیوسیدهای آلی است که در یک رزین حامل پخش شدهاند. هنگام اضافه شدن به پلاستیک در فرآیند تولید، از رشد باکتریها، قارچها و سایر میکروارگانیسمها جلوگیری میکند و موجب افزایش بهداشت و دوام محصول میگردد.

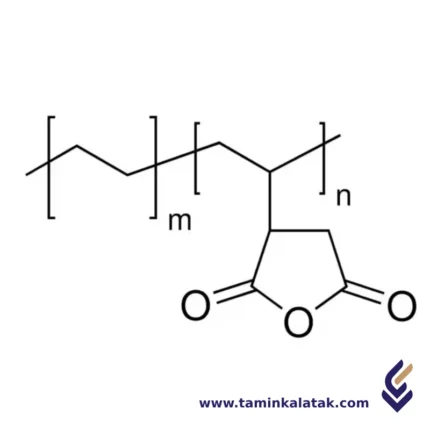

ساختار مستر بچ آنتیباکتریال

ساختار مستربچ آنتیباکتریال شامل یک رزین حامل، عامل آنتیباکتریال فعال، عوامل پخشکننده، پایدارکنندهها و کمکفرآیندها است. رزین حامل مانند پلیاتیلن (PE)، پلیپروپیلن (PP) یا پلیاستایرن (PS)، به عنوان پایهای برای سازگاری با محصول پلاستیکی نهایی عمل میکند. عامل آنتیباکتریال عنصر اصلی فعال است که میتواند شامل یونهای نقره (Ag+)، ترکیبات پایه روی (ZnO یا Zn+)، بیوسیدهای آلی (مانند تریکلوزان یا ترکیبات آمونیوم چهارتایی) یا یونهای مس (Cu+) باشد. این عوامل با تخریب غشای سلولی باکتری، مهار متابولیسم یا جلوگیری از چسبیدن آنها به سطوح عمل میکنند. برای توزیع یکنواخت، از عوامل پخشکننده و پایدارکننده برای جلوگیری از تجمع یا تخریب ذرات استفاده میشود. کمکفرآیندها نیز برای بهبود روانی و پایداری حرارتی مستربچ در فرایند تولید پلاستیک استفاده میشوند. از نظر عملکردی، ذرات آنتیباکتریال در داخل رزین حامل محصور شدهاند و بهمرور به سطح مهاجرت میکنند تا حفاظت ضدمیکروبی مداوم ارائه دهند. این ساختار باعث میشود مستربچهای آنتیباکتریال در محصولاتی مانند تجهیزات پزشکی، بستهبندی مواد غذایی و کالاهای مصرفی بسیار مؤثر باشند.

ویژگیهای مستر بچ آنتیباکتریال

مستربچ آنتیباکتریال دارای مجموعهای از ویژگیهاست که آن را به راهحلی مؤثر برای کاربردهای پلاستیکی ضدمیکروبی تبدیل میکند. این محصول حفاظت گستردهای در برابر میکروارگانیسمها، شامل باکتریها، قارچها، کپکها و جلبکها ارائه میدهد و به دلیل آزادسازی تدریجی عوامل فعال، اثربخشی طولانیمدت دارد. بسیاری از فرمولها دارای سازوکار غیرقابل نفوذ هستند، به این معنا که عوامل آنتیباکتریال در ساختار پلیمر باقی مانده و شسته نمیشوند. مستربچ دارای قابلیت پراکندگی بالا بوده و توزیع یکنواختی از عوامل فعال را فراهم میکند، بدون اینکه به استحکام مکانیکی یا انعطافپذیری پلاستیک نهایی آسیب بزند. همچنین پایداری حرارتی بالایی داشته و میتواند دماهای بالای فرایند (حدود 200 تا 300 درجه سانتیگراد) را بدون تخریب تحمل کند. بسیاری از فرمولاسیونها نسبت به UV و اکسیداسیون مقاوم هستند و در محیطهای مختلف عملکرد طولانیمدت دارند. از نظر شیمیایی با طیف وسیعی از پلیمرها مانند PP، PE، PET، PVC و ABS سازگار است. این مستربچها غیرسمی بوده و مطابق با استانداردهای ایمنی و مقررات جهانی مانند FDA، اتحادیه اروپا و REACH میباشند. همچنین بهراحتی در فرآیندهای تولید پلاستیک مانند اکستروژن، قالبگیری تزریقی و دمشی قابل استفادهاند و میتوانند برای دستیابی به سطوح خاص عملکرد ضدمیکروبی تنظیم شوند.

کاربردهای مستر بچ آنتیباکتریال

• بستهبندی مواد غذایی – جلوگیری از رشد باکتری روی بستهبندی پلاستیکی برای افزایش عمر نگهداری

• تجهیزات پزشکی – استفاده در ابزارهای جراحی، سینیها و تجهیزات بیمارستانی برای حفظ بهداشت

• محصولات مصرفی – بهکارگیری در اقلام خانگی مانند تختههای برش، دستههای مسواک و محصولات کودک

• صنعت نساجی – در پارچههای ضد میکروب برای لباسهای ورزشی، منسوجات پزشکی و روکش مبلمان

• صنعت خودرو – اعمال در قطعات داخلی خودرو برای کاهش آلودگی میکروبی

• الکترونیک – استفاده در قاب دستگاهها، صفحهکلیدها و کنترلهای از راه دور برای جلوگیری از تجمع باکتری

• حملونقل عمومی و زیرساختها – استفاده در نردهها، صندلیها و دستگیرهها در اماکن عمومی برای حفظ بهداشت

مزایای مستر بچ آنتیباکتریال

• جلوگیری از رشد باکتری – کاهش آلودگی میکروبی روی سطوح پلاستیکی

• افزایش عمر محصول – جلوگیری از تخریب مواد توسط باکتری

• بهبود بهداشت و ایمنی – ایدهآل برای کاربردهای درمانی، غذایی و مصرفی

• کاهش بوی نامطبوع – جلوگیری از بوی ناخوشایند ناشی از فعالیت باکتریها

• قابل تنظیم – قابل تنظیم برای پلیمرها و فرایندهای مختلف

• مقرونبهصرفه – صرفهجویی بلندمدت از طریق کاهش نیاز به تمیزکاری و تعویضهای مکرر

معایب مستر بچ آنتیباکتریال

• احتمال سمیت – برخی از عوامل آنتیباکتریال ممکن است نگرانیهای بهداشتی ایجاد کنند

• مشکلات انطباق با مقررات – باید با مقررات ایمنی و زیستمحیطی سختگیرانه مطابقت داشته باشد

• اثربخشی محدود – ممکن است در برابر همه باکتریها و قارچها مؤثر نباشد

• نگرانیهای زیستمحیطی – برخی فرمولها ممکن است به مقاومت آنتیمیکروبی در محیط منجر شوند

• افزایش هزینه – نسبت به پلاستیکهای معمولی هزینه تولید را افزایش میدهد

• تغییر عملکرد – اثربخشی میتواند بسته به دما، رطوبت و شرایط محیطی تغییر کند