فیلم پلی اتیلن با چگالی بالا (HDPE)

مزایای رقابتی در بازار

-

فرآیندپذیری آسان با قابلیت تنظیم ضخامت دیواره

-

دوام مکانیکی بالا در برابر ضربه و ترک

-

سازگاری با مواد افزودنی مانند پایدارکنندههای UV یا رنگدانهها

-

در دسترس بودن تامین آسان در بازار و پشتیبانی توسط شرکتهای پتروشیمی

انواع گریدهای پلی اتیلن سنگین

در ادامه به انواع گرید های این ماده اولیه میپردازیم که در صنایع مختلفی مورد استفاده قرار میگیرد. این ماده در گریدهای متنوعی تولید میشود که هرکدام ویژگیهای خاص و کاربردهای متفاوتی دارد.1. گرید فیلم (Film Grade)

گریدهای فیلم HDPE دارای ویژگیهای مناسبی برای تولید فیلمهای نازک، مقاوم و شفاف هستند. این گریدها برای تولید کیسههای خرید، لفافهای بستهبندی، فیلمهای صنعتی و کشاورزی استفاده میشوند که به پلی اتیلن سنگین فیلم معروف هستند.

ماننده گریدهایی : HDPE 0075, HDPE EX3, HDPE 7000F

2. گرید تزریقی (Injection Grade)

این گریدها به دلیل دارا بودن شاخص جریان مذاب بالا، مناسب برای قالبگیری تزریقی هستند و در تولید درب بطری، جعبه، قطعات صنعتی و لوازم خانگی کاربرد دارند.

از جمله گریدهای کاربردی آن : HDPE 5030، HDPE 7003، HDPE 62N07

3. گرید بادی (Blow Molding Grade)

پلی اتیلن سنگین بادی از جمله گریدهای مناسب برای تولید ظروف پلاستیکی توخالی مانند بطری، گالن و مخازن کوچک است.درواقع این گریدها دارای تعادل مطلوب بین سختی و فرآیندپذیری هستند.

ماننده : HDPE BL3, HDPE 52518

4. گرید لوله (Pipe Grade)

این گریدها دارای خواص مکانیکی و شیمیایی تقویتشده هستند و در ساخت لولههای آبرسانی، فاضلاب، گازرسانی و آبیاری قطرهای کاربرد دارند.

مثال: HDPE PE80، HDPE PE100، HDPE 80B

5. گرید دورانی (Rotational Molding Grade)

مناسب برای تولید قطعات توخالی با دیواره ضخیم مانند تانکرها، مخازن و صندلیهای پلاستیکی.

مثال: HDPE 3840UA

6. گرید کششی (Monofilament/ Raffia Grade)

برای تولید نخهای پلاستیکی، تور، طناب و کیسههای بافتهشده استفاده میشود.

مثال: HDPE 5502، HDPE T60-800

ساختار پلی اتیلن چگالی بالا

ساختار پلیاتیلن با چگالی بالا (HDPE) بهطور مشخص با زنجیرههای بلند خطی از واحدهای تکراری اتیلن (–CH₂–CH₂–) با شاخهزنی کم یا ناچیز شناخته میشود. این پیکربندی خطی به زنجیرههای پلیمر اجازه میدهد که بهطور فشرده در کنار هم قرار گیرند، که منجر به درجه بالایی از بلورینگی (تا 80-90%) و چیدمان مولکولی متراکم شود. درواقع این ساختار فشرده باعث تقویت نیروهای واندروالسی بین مولکولها میشود که به HDPE استحکام کششی، سختی و مقاومت شیمیایی بالایی میدهد. نبود شاخهزنی، که از طریق روشهای پلیمریزاسیون مانند کاتالیزور زیگلر-ناتا یا متالوسن بدست میآید، ویژگیای است که از دیگر انواع پلیاتیلن مانند پلی اتیلن با چگالی پایین (LDPE) متمایز میکند. این ساختار فشرده و سازمانیافته موجب شده تا چگالی پلی اتیلن سنگین به یک ماده مقاوم و بادوام در کاربردهای صنعتی و مصرفی تبدیل نماید.دمای ذوب پلی اتیلن سنگین

دمای ذوب (HDPE) معمولاً در بازهای بین 120 تا 130 درجه سانتیگراد قرار دارد.

-

میانگین دمای ذوب: حدود 130°C

-

بازهی معمول: 120°C تا 135°C

-

وابسته به: نوع گرید، وزن مولکولی، میزان بلورینگی (Crystallinity)

توجه: این دما نسبت به سایر پلیاتیلنها مانند پلیاتیلن سبک که دمای ذوبی حدود 105 تا 115 درجه دارد، بالاتر است که همین ویژگی باعث افزایش مقاومت مکانیکی HDPE در کاربردهای صنعتی و ساختمانی میشود.

خواص پلی اتیلن چگالی بالا

- نسبت مقاومت به چگالی بالا: پلی اتیلن با چگالی بالا سبک است اما استحکام کششی عالی دارد که آن را برای کاربردهای مواد پلیمری سنگین مناسب میسازد.

- مقاومت شیمیایی: در برابر طیف وسیعی از مواد شیمیایی، اسیدها مقاوم است و دوام آن را در محیطهای خورنده تضمین میکند.

- جذب رطوبت کم: جذب آب پایین HDPE موجب شده تا در کاربردهای مستعد رطوبت مؤثر باشد.

- انعطافپذیری و مقاومت در برابر ضربه: پلی اتیلن چگالی بالا در برابر ضربه و شرایط بد محیطی مقاومت دارد.

- مقاومت حرارتی: HDPE در یک محدوده دمایی وسیع بهخوبی مقاومت میکند که آن را برای استفادههای خارجی و صنعتی ایدهآل میسازد.

کاربردهای پلی اتیلن چگالی بالا

پلاستیک مقاوم HDPE جزو فهرستهای پر مصرف در دنیا است که در سطح جهانی قرار گرفته درواقع ویژگیهایی ماننده استحکام، مقاومت در برابر ضربه و خوردگی، پروفایل شیمیایی و سایر ویژگیهای ارزشمند آن را به مادهای ایدهآل برای صنایع مختلف تبدیل کرده است. در ادامه برخی از کاربردهای فراوان پلاستیک این ماده را برای شما نام بردیم.

- لولههای مقاوم در برابر خوردگی، ورق HDPE و مواد اولیه

- مخازن سوخت

- ظروف غذا و نوشیدنی، بطریهای پلاستیکی، لیوانها و غیره

- بطریهای شامپو/کاندیشنر، لولههای پماد، ظروف محصولات مراقبت شخصی و غیره

- سطلهای زباله، سطلهای بازیافتی، ظروف پلاستیکی و غیره

- کیسههای نان، روکشهای جعبه غلات، ظروف ذخیرهسازی غذا و غیره

- بطریهای مواد شوینده لباسشویی

- چوب و کامپوزیتهای پلاستیکی بازیافتی

- تجهیزات پزشکی

- فیلامنت چاپ سهبعدی

- اجزای قایق

- عایقهای کابل کواکسیال

- شبکههای فاضلاب

- اجزای آتشبازی

- و بسیاری از کاربردهای دیگر.

مزایای پلی اتیلن چگالی بالا

- نسبت بالای استحکام به وزن

- ضریب اصطکاک کم و جذب رطوبت پایین

- استحکام بالای ضربه، مقاوم در برابر فرورفتگی و خش

- مقاوم در برابر قارچ، کپک، پوسیدگی، اسیدها/بازها، خاک و شرایط جوی

- مقاوم در برابر مواد شیمیایی، آب، حلالها، اسیدها، مواد شوینده و مایعات تمیزکننده

- در هنگام گرم شدن بسیار قابل شکلپذیر است و انقباض متوسط تا کم دارد

- به راحتی قابل بازیافت

- میتوان آن را با جوشیدن استریل کرد، بهخوبی باکتریها را نگه نمیدارد و ضدعفونیکنندهای مناسب برای ماشین ظرفشویی است

- جایگزینی برای مواد سنگین در برخی کاربردها

- مقرونبهصرفه

معایب پلی اتیلن چگالی بالا

- در برخی موارد ممکن است قابل اشتعال باشد زیرا محصولی مبتنی بر نفت است

- انبساط حرارتی بالا

- ضعیف در برابر اکسیدکنندهها و هیدروکربنهای کلرینه شده

- اتصال به سختی انجام میشود

- حساس به ترکخوردگی در محیطهای ناسازگار

قیمت مواد پلی اتیلن hdpe

به طور کلی قیمت مواد پلیاتیلن سنگین بستگی به نوع گرید، برند تولیدکننده، نوسانات بازار جهانی و نرخ ارز دارد. این ماده به دلیل پرکاربرد بودن آن در صنایع زیادی ماننده بستهبندی، تولید لوله پلی اتیلن، ظروف پلاستیکی و قطعات صنعتی دارای قیمتی متغییر است. پیشنهاد میشود برای دریافت قیمت روز HDPE گریدهای مختلف (فیلم،تزریقی،بادی و...) با کارشناسان تامین کالا در تماس باشید تا از آخرین قیمت این ماده خبردار شوید. مورخ = 04/09/19- 52518 جم = 103/000

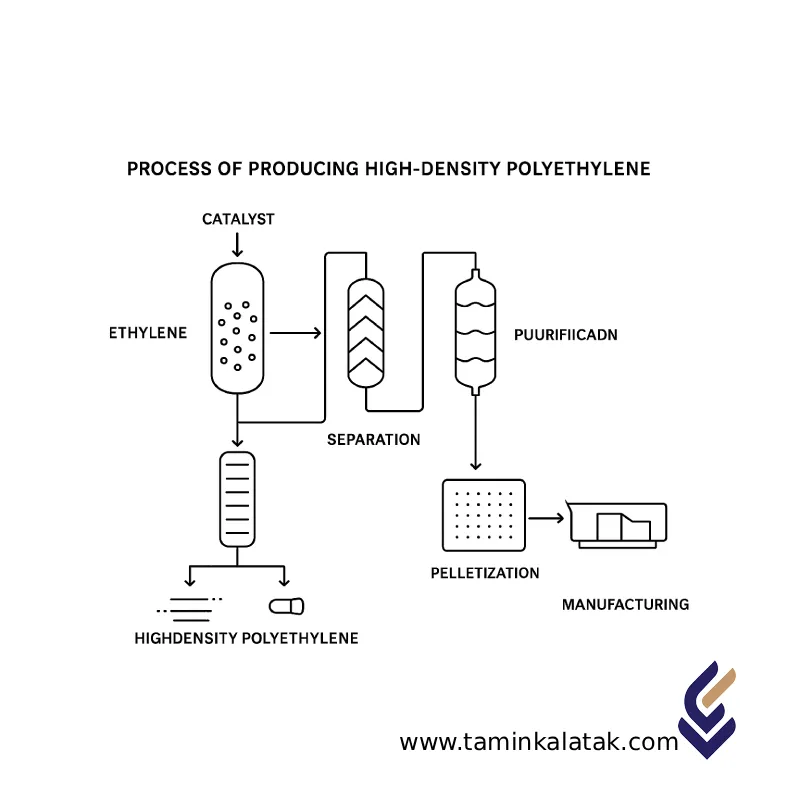

شرح فرایندواحد پلی اتیلن سنگین

مرحله ۱: آمادهسازی خوراک و کاتالیست توجه : کیفیت محصول نهایی ارتباط مستقیمی با خلوص مواد اولیه دارد.- خوراک اصلی: خوراک اصلی واحد، گاز اتیلن با خلوص بسیار بالا (معمولاً بالای ۹۹.۹٪) است. هرگونه ناخالصی مانند آب، اکسیژن یا استیلن میتواند عملکرد کاتالیست را مختل کرده و آن را مسموم کند. به همین دلیل، اتیلن ورودی ابتدا از بسترهای خالصسازی عبور میکند.

- کومونومر : برای کنترل دقیق چگالی و خواص مکانیکی محصول نهایی (مانند انعطافپذیری یا مقاومت در برابر ترک)، مقادیر مشخصی از کومونومرهای دیگر مانند بوتن-۱ (Butene-1) یا هگزن-۱ (Hexene-1) به خوراک اتیلن اضافه میشود.

- کاتالیست: این بخش، حیاتیترین جزء فرایند است. دو نوع اصلی کاتالیست در تولید HDPE استفاده میشود:

- کاتالیست زیگلر-ناتا : معمولاً بر پایه ترکیبات تیتانیوم.

- کاتالیست فیلیپس : بر پایه کروم اکسید. انتخاب نوع کاتالیست، ساختار مولکولی و در نتیجه گریدهای مختلف پلی اتیلن سنگین را تعیین میکند.

- اتیلن و کومونومرهای واکنشنکرده از پودر پلیمر جدا شده و برای افزایش بهرهوری، به راکتور بازگردانده میشوند.

- در فرایند سوسپانسیون، حلال هیدروکربنی توسط تجهیزاتی مانند سانتریفیوژ و خشککن از پودر جدا میشود.

- بخار آب یا نیتروژن داغ برای غیرفعالسازی باقیمانده کاتالیست و حذف کامل هیدروکربنها استفاده میشود. محصول این مرحله، پودر پلیمر HDPE خالص (که Fluff نیز نامیده میشود) است.

- ترکیب با افزودنیها: پودر پلیمر با مواد افزودنی مختلفی مانند آنتیاکسیدانها (برای جلوگیری از تخریب حرارتی)، پایدارکنندههای UV (برای مقاومت در برابر نور خورشید) و رنگدانهها (برای تولید محصول رنگی) مخلوط میشود.

- اکستروژن: این مخلوط وارد دستگاهی به نام اکسترودر میشود. در اکسترودر، پودر تحت حرارت و فشار بالا ذوب شده و به یک مذاب همگن تبدیل میشود.

- گرانولسازی: مذاب پلیمری از صفحاتی مشبک عبور کرده و به شکل رشتههای داغ خارج میشود. این رشتهها بلافاصله توسط آب خنک شده و توسط یک کاتر با سرعت بالا به قطعات کوچک و یکنواختی به نام گرانول پلی اتیلن برش داده میشوند.

سوالات متداول درباره پلیاتیلن با چگالی بالا

1. پلیاتیلن با چگالی بالا (HDPE) چیست؟

پلیاتیلن چگالی بالا (High Density Polyethylene - HDPE) یک پلیمر ترموپلاستیک نیمهبلوری است که از پلیمریزاسیون گاز اتیلن تحت فشار پایین تولید میشود. این ماده به دلیل چگالی بالا (حدود 0.94 تا 0.97 g/cm³) دارای استحکام مکانیکی، سختی و مقاومت شیمیایی بالاتری نسبت به پلیاتیلن سبک (LDPE) است.

2. تفاوت پلیاتیلن چگالی بالا (HDPE) و پلیاتیلن سبک (LDPE) چیست؟

تفاوت اصلی در ساختار مولکولی آنهاست:

-

HDPE دارای زنجیرههای خطی و فشرده با بلورینگی بالا است مستحکمتر و سختتر

-

LDPE دارای شاخههای جانبی زیاد است انعطافپذیرتر و نرمتر

در نتیجه، HDPE برای ظروف، لولهها و قطعات فنی مناسبتر است؛ در حالی که LDPE برای فیلمهای پلاستیکی و بستهبندی بهکار میرود.

3. مهمترین ویژگیهای پلیاتیلن چگالی بالا چیست؟

-

مقاومت بالا در برابر مواد شیمیایی و خوردگی

-

استحکام کششی و سختی عالی

-

عایق الکتریکی مناسب

-

جذب رطوبت بسیار پایین

-

فرآیندپذیری آسان در روشهای تزریق، اکستروژن و بادی

-

بازیافتپذیری بالا (کد بازیافت شماره 2)

4. کاربردهای اصلی پلیاتیلن چگالی بالا چیست؟

پلی اتیلن با چگالی بالا در صنایع مختلف استفاده میشود، از جمله:

-

تولید لولههای تحت فشار، لولههای آب و فاضلاب

-

ساخت بطریهای مواد شوینده و روغن موتور

-

تولید تانکهای ذخیرهسازی، جعبههای صنعتی و درب بطریها

-

کاربرد در صنایع بستهبندی، کشاورزی و خودروسازی