پلیمرهای مهندسی، پلاستیکهایی با کارایی بالا هستند که خواص مکانیکی، حرارتی، شیمیایی و الکتریکی بالایی را در مقایسه با پلاستیکهای استاندارد از خود نشان میدهند.

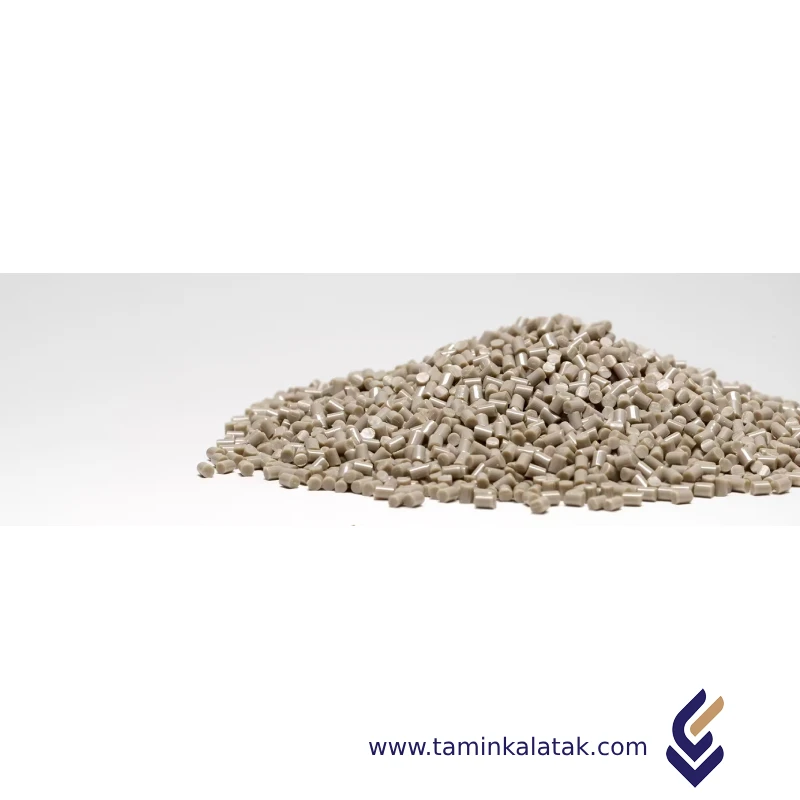

پلی اتر اتر کتون

پلیاتر اتر کتون (PEEK) یک ترموپلاستیک مهندسی با عملکرد بالا است که به دلیل خواص مکانیکی، شیمیایی و حرارتی فوقالعادهاش شناخته میشود. این ماده متعلق به خانواده پلیآریلاترکتون (PAEK) بوده و در کاربردهای صنعتی پرتقاضا مانند هوافضا، خودروسازی، پزشکی و الکترونیک استفاده میشود.

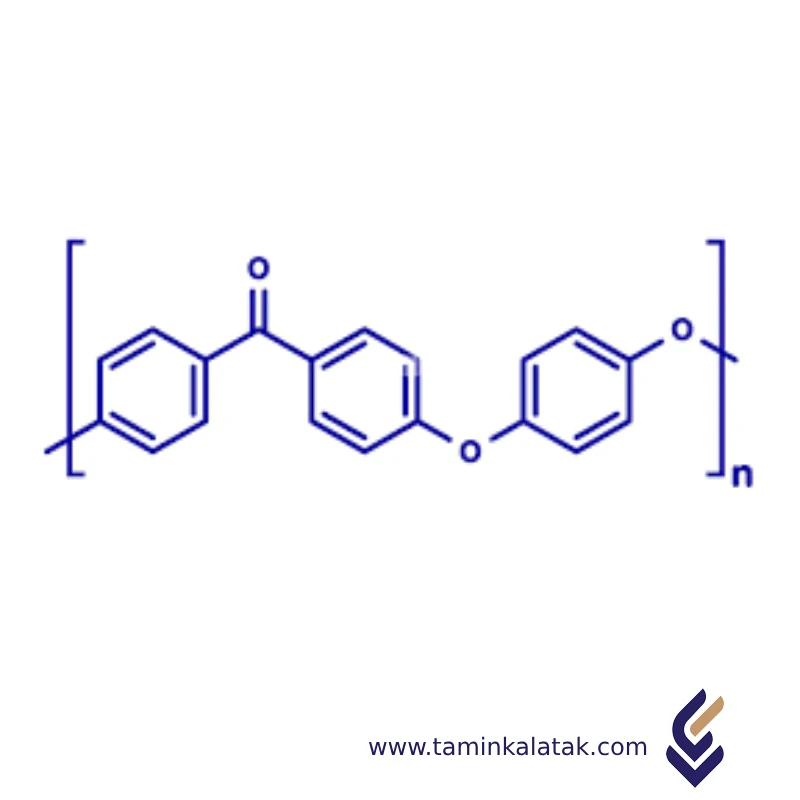

ساختار پلیاتر اتر کتون

ساختار مولکولی پلیاتر اتر کتون (PEEK) شامل یک اسکلت آروماتیک با گروههای تکرارشونده اتر (-O-) و کتونی (C=O) است که به پایداری حرارتی و مکانیکی بالای آن کمک میکند. این پلیمر نیمهبلورین از ترکیب بنزوفنون (C=O متصل به حلقههای بنزنی) و پیوندهای اتر (-O-) تشکیل شده است. حلقههای آروماتیک سختی و مقاومت حرارتی را تأمین میکنند، در حالی که پیوندهای اتر انعطافپذیری و فرآیندپذیری را بهبود میبخشند. این ترکیب منحصربهفرد باعث میشود که PEEK دارای دمای ذوب بالا، مقاومت شیمیایی فوقالعاده و عملکرد مکانیکی عالی در شرایط سخت باشد.

ویژگیهای پلیاتر اتر کتون

پلیاتر اتر کتون (PEEK) دارای مجموعهای منحصربهفرد از خواص حرارتی، مکانیکی و شیمیایی است. این ماده دارای مقاومت حرارتی عالی بوده و میتواند در دمای سرویس مداوم تا ۲۵۰ درجه سانتیگراد کار کند، در حالی که نقطه ذوب آن ۳۴۳ درجه سانتیگراد است. PEEK استحکام مکانیکی فوقالعادهای دارد، سفت و سخت بوده و در برابر سایش و فرسایش مقاوم است که آن را برای کاربردهای صنعتی سخت مناسب میسازد. همچنین، این پلیمر در برابر مواد شیمیایی از جمله اسیدها، بازها و حلالها بسیار مقاوم است و دوام بالایی در محیطهای خورنده دارد. PEEK دارای اصطکاک کم و خاصیت خود روانکاری است که عملکرد آن را در یاتاقانها و چرخدندهها بهبود میبخشد. علاوه بر این، این ماده زیستسازگار بوده و برای ایمپلنتهای پزشکی و تجهیزات پزشکی ایدهآل است. خواص عالی عایق الکتریکی آن، امکان استفاده در کاربردهای الکترونیکی و الکتریکی را فراهم میکند. همچنین، این ماده دارای اشتعالپذیری کم و انتشار حداقل دود و گازهای سمی بوده که به ایمنی در کاربردهای با عملکرد بالا کمک میکند.

کاربردهای پلیاتر اتر کتون (PEEK)

• هوافضا: استفاده در قطعات هواپیما، قطعات موتور و عایقبندی به دلیل مقاومت در برابر دمای بالا و وزن سبک

• خودروسازی: کاربرد در چرخدندهها، یاتاقانها، آببندها و اتصالات الکتریکی برای دوام بالا و کاهش اصطکاک

• پزشکی: استفاده در ایمپلنتهای ارتوپدی، قفسهای ستون فقرات و پروتزهای دندانی به دلیل زیستسازگاری و مقاومت در برابر استریلسازی

• نفت و گاز: بهکارگیری در آببندها، شیرآلات و قطعات پمپ به دلیل مقاومت در برابر مواد شیمیایی و فشار

• الکترونیک: استفاده در کانکتورها، عایقها و تجهیزات ساخت نیمهرساناها به دلیل خواص عالی عایق الکتریکی

• چاپ سهبعدی و تولید صنعتی: استفاده در تولید افزودنی برای قطعاتی با عملکرد بالا که نیاز به استحکام و مقاومت حرارتی دارند

مزایای PEEK

• مقاومت حرارتی بالا، حفظ پایداری تا دمای ۲۵۰ درجه سانتیگراد

• استحکام مکانیکی عالی و مقاومت بالا در برابر سایش

• مقاومت شیمیایی فوقالعاده در برابر اسیدها، بازها و حلالها

• اصطکاک کم و خاصیت خود روانکاری

• زیستسازگار و قابل استریلسازی برای کاربردهای پزشکی

• خواص عالی عایق الکتریکی

• اشتعالپذیری کم با حداقل دود و انتشار گازهای سمی

• وزن سبک، مناسب برای کاربردهای هوافضا و خودروسازی

معایب PEEK

• هزینه بالا نسبت به پلاستیکهای معمولی

• فرآیندپذیری دشوار به دلیل دمای ذوب بالا

• نیاز به تجهیزات تخصصی برای قالبگیری تزریقی یا ماشینکاری

• دسترسی محدودتر نسبت به پلیمرهای رایجتر

• امکان تخریب تحت تماس طولانیمدت با اسیدهای قوی و اشعه UV

کارشناسان ما آمادهاند تا بهصورت رایگان شما را در انتخاب بهترین ماده پلیمری راهنمایی کنند.

| کاربردها | , , |

|---|

| محصول | MFI(g/10 min) | چگالی | کاربردها | روش فرآیند |

|---|---|---|---|---|

| PEEK | 3-12 | 13,00 | بلبرینگ، آببند، عایق الکتریکی، آببند، واشر | قالبگیری تزریقی اکستروژن قالبگیری فشاری ماشینکاری CNC چاپ سهبعدی |