پلیاکسیمتیلن (POM) که با نامهای استال، دلرین® (Delrin® - نام تجاری شرکت DuPont) یا پلیاستال نیز شناخته میشود، یک ترموپلاستیک مهندسی با عملکرد بالا است. این پلیمر به دلیل استحکام بالا، اصطکاک کم و پایداری ابعادی عالی، کاربرد گستردهای در صنایع مختلف دارد.

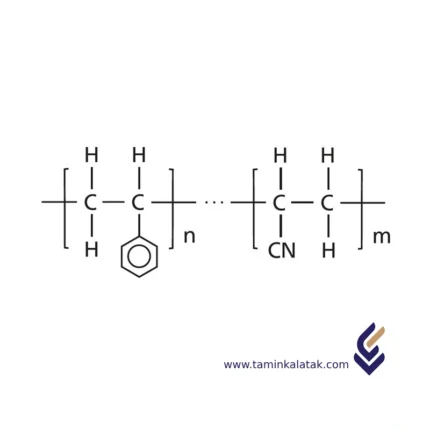

ساختار پلاستیک پلی اکسی متیلن

پلیاکسیمتیلن (POM) یک ترموپلاستیک نیمهبلورین است که از واحدهای تکراری اکسیمتیلن (-CH₂O-) در ساختار مولکولی خود تشکیل شده است. این پلیمر در دو نوع اصلی تولید میشود:

- POM هموپلیمر (POM-H): مانند Delrin® شرکت DuPont، که دارای ساختار بلورین منظم و استحکام مکانیکی و سختی بالاتر است.

- POM کوپلیمر (POM-C): که شامل کومونومرهایی برای کاهش خطر تخریب حرارتی و اکسیداتیو بوده و مقاومت شیمیایی و پایداری حرارتی بهتری دارد.

وجود پیوندهای قوی کربن-اکسیژن در ساختار POM باعث ایجاد استحکام بالا، اصطکاک کم و مقاومت سایشی عالی میشود، که آن را برای قطعات دقیق در صنایع مختلف ایدهآل میکند. با این حال، به دلیل ماهیت بلورین بالا، POM ممکن است در برخی شرایط شکننده باشد و چسبندگی محدودی داشته باشد، بنابراین برای رنگآمیزی یا اتصال، نیاز به عملیات سطحی دارد.

ویژگیهای پلاستیک پلی اکسی متیلن

پلیاکسیمتیلن (POM) یا استال، یک ترموپلاستیک مهندسی با خواص مکانیکی، حرارتی و شیمیایی فوقالعاده است. این پلیمر دارای استحکام و سختی بالا بوده و ضریب اصطکاک پایین و مقاومت سایشی عالی دارد که آن را برای قطعات متحرک ایدهآل میسازد. POM همچنین مقاومت شیمیایی خوبی در برابر حلالها، سوختها و اسیدهای ضعیف دارد و جذب رطوبت کمی دارد، که پایداری ابعادی در محیطهای مرطوب را تضمین میکند. این ماده دارای خواص عایق الکتریکی خوبی است و بهراحتی ماشینکاری و قالبگیری میشود.

با این حال، POM دارای محدودیتهایی نیز هست، از جمله مقاومت کم در برابر اشعه UV، حساسیت به تخریب حرارتی در دماهای بالا و چسبندگی ضعیف، که نیاز به فرآیندهای سطحی برای اتصال و رنگآمیزی دارد.

مزایای پلاستیک پلی اکسی متیلن

• استحکام مکانیکی و سختی بالا

• مقاومت عالی در برابر سایش و اصطکاک کم

• پایداری ابعادی بالا و جذب رطوبت کم

• مقاومت شیمیایی خوب در برابر حلالها، سوختها و اسیدهای ضعیف

• خواص عایق الکتریکی عالی

• سهولت ماشینکاری و قالبگیری برای تولید قطعات دقیق

معایب پلاستیک پلی اکسی متیلن

• مقاومت کم در برابر اشعه UV، که منجر به تخریب در طول زمان میشود

• محدودیت در مقاومت حرارتی، معمولاً قابل استفاده در دماهای کمتر از 120 درجه سانتیگراد

• شکنندگی در بارهای ضربهای بالا

• چسبندگی و رنگپذیری ضعیف، که نیازمند پردازشهای سطحی ویژه است

• حساسیت به تخریب حرارتی در صورت بیشازحد گرم شدن در فرآیند تولید

کاربردهای پلاستیک پلی اکسی متیلن

• صنعت خودروسازی – قطعات سیستم سوخت، چرخدندهها، قفلهای در، قطعات کمربند ایمنی

• ماشینآلات صنعتی – یاتاقانها، بوشها، قطعات تسمه نقاله، غلطکها

• محصولات مصرفی – زیپها، سگکها، قاب عینک، دستهی چاقو

• الکترونیک – کلیدها، کانکتورها، محفظههای الکتریکی

• تجهیزات پزشکی – قلمهای انسولین، اجزای استنشاقی، ابزارهای جراحی

• هوافضا – چرخدندههای سبک، بستها، قطعات داخلی کابین هواپیم