اکستروژن

فرآیند اکستروژن

فرآیند اکستروژن اساساً برای تبدیل مداوم یک ماده نرم به یک شکل خاص طراحی شده است. هسته اصلی دستگاه اکستروژن در پردازش/ساخت، یک پیچ مارپیچ (screw conveyor) است. این پیچ، ماده پلاستیکی سرد (به شکل دانهای یا پودری) را به جلو حرکت داده، آن را فشرده کرده و با استفاده از گرمای تولید شده از بخاریهای خارجی و اصطکاک ناشی از جریان ویسکوز، آن را به یک جریان مذاب تبدیل میکند (به شکل 1 مراجعه کنید). در این فرآیند، فشار بر روی ماده افزایش مییابد و بیشترین میزان آن دقیقاً قبل از ورود پلاستیک مذاب به قالب (die) ایجاد میشود. مجموعه فیلتر (screen pack) که شامل چندین لایه توری ریز یا درشت بوده و روی یک صفحه شکافدهنده (breaker plate) قرار گرفته است، بین پیچ و قالب قرار داده میشود تا آلودگیها و ذرات پلیمری ذوبنشده را فیلتر کند. فشار وارد بر پلاستیک مذاب، آن را از طریق یک آداپتور به داخل قالب اکستروژن هدایت میکند که شکل نهایی محصول اکسترود شده را تعیین میکند.اکستروژن گرم (Hot Extrusion)

اکستروژن گرم یک فرآیند تغییر شکل در دمای بالا است، به این معنا که در دمای بالاتر از دمای بازبلوری ماده انجام میشود تا از سخت شدن حین فرآیند جلوگیری کرده و عبور ماده از قالب را آسانتر کند. اکثر اکستروژنهای گرم با استفاده از پرسهای هیدرولیکی افقی با ظرفیت 230 تا 11,000 تن متریک انجام میشوند. فشار مورد نیاز در این فرآیند بین 30 تا 700 مگاپاسکال متغیر است، به همین دلیل استفاده از روانکارها ضروری است. برای اکستروژن در دماهای پایین، از روغن یا گرافیت و برای دماهای بالا، از پودر شیشه به عنوان روانکننده استفاده میشود. بزرگترین عیب این فرآیند، هزینه بالای تجهیزات و نگهداری آنها است.اکستروژن سرد (Cold Extrusion)

اکستروژن سرد یک فرآیند شکلدهی فشاری از نوع رانش است که در آن ماده اولیه (شمش یا قطعه اولیه) در دمای اتاق قرار دارد. اما در طول فرآیند، تغییر شکل ماده باعث ایجاد گرما شده و دمای آن تا چند صد درجه افزایش مییابد. معمولاً برای اعمال فشار، یک پانچ (Punch) روی شمش که بهطور کامل یا جزئی در داخل یک قالب ثابت قرار دارد، فشار وارد میکند.مزایای اکستروژن

✅ مقرونبهصرفه برای تولید در مقیاس بالا با حداقل ضایعات ✅ انعطافپذیر: قابلیت تولید از مواد مختلف و شکلهای گوناگون ✅ امکان سفارشیسازی: امکان افزودن مواد افزودنی و طراحی متنوع ✅ کیفیت یکنواخت و قابلیت تولید در مقیاس بالا ✅ بازدهی انرژی بالا و قابلیت ادغام با فرآیندهای دیگرمعایب اکستروژن

❌ محدودیتهای مواد: همه پلیمرها برای اکستروژن مناسب نیستند ❌ هزینه بالای راهاندازی: تجهیزات و قالبها گران هستند ❌ تغییرات ابعادی: انقباض حین خنک شدن و انبساط هنگام خروج از قالب ❌ محدودیت در اشکال پیچیده: تولید طرحهای بسیار پیچیده دشوار است ❌ مشکلات کنترل کیفیت: امکان ایجاد نقصهای سطحی و ناهماهنگی در مواد ❌ نیاز به فرآیندهای تکمیلی: برش، پرداخت یا پوششدهی پس از تولید لازم است ❌ نگرانیهای زیستمحیطی: مصرف انرژی و تولید ضایعات پلاستیکیکاربردهای اکستروژن

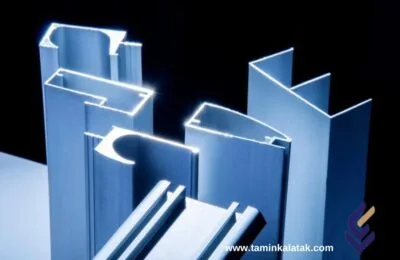

1. صنعت ساختمان لولهها و مجراها (مانند لولههای PVC و سیستمهای زهکشی) پروفیلهای پنجره و درب (مانند فریمهای uPVC) مواد عایقبندی (مانند فوم بردها و نوارهای درزگیر) 2. صنعت بستهبندی فیلمها و ورقهای پلاستیکی (مانند بستهبندی مواد غذایی و نایلونهای جمعشونده) ظروف و سینیهای بستهبندی 3. صنعت خودروسازی واشرها و درزگیرها عایقبندی سیم و کابل روکشهای داخلی و حفاظتی خودرو 4. کالاهای مصرفی نیها، طنابها و شیلنگهای باغبانی پروفیلهای پلاستیکی برای مبلمان و لوازمخانگی 5. الکترونیک و برق پوششهای سیم و کابل لولههای محافظ سیمکشی الکتریکی 6. تجهیزات پزشکی کاتترها، لولهها و سایر پروفیلهای پزشکی 7. کاربردهای صنعتی نوار نقالهها و راهنماها پوششهای محافظ برای تجهیزات صنعتی 8. کشاورزی لولههای آبیاری و فیلمهای کشاورزی پوششهای گلخانهایجمعبندی

اکستروژن یکی از فرآیندهای حیاتی در صنایع مختلف است که امکان تولید مستمر و سفارشیسازی محصولات پلاستیکی را ماننده پلی اتیلن سبک فیلم را فراهم میکند. این فرآیند با داشتن هزینههای پایینتر برای تولید انبوه و قابلیت تولید در اشکال مختلف، جایگاه ویژهای در صنایع ساختمانی، خودروسازی، بستهبندی و پزشکی دارد. با این حال، محدودیتهایی نظیر نیاز به تجهیزات گرانقیمت، کنترل دقیق کیفیت و مسائل زیستمحیطی نیز باید در نظر گرفته شود.پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.

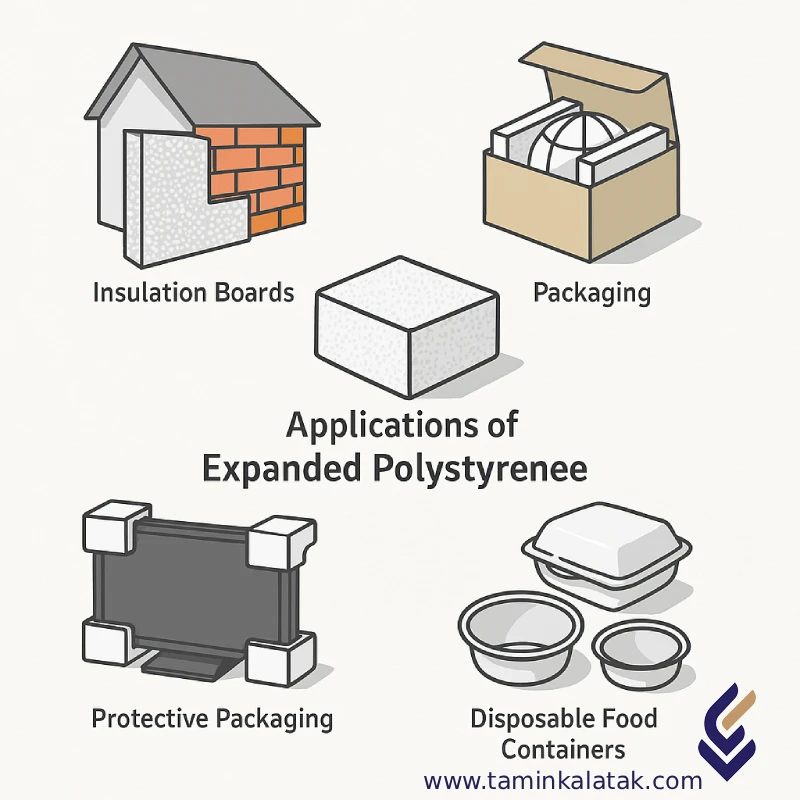

کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

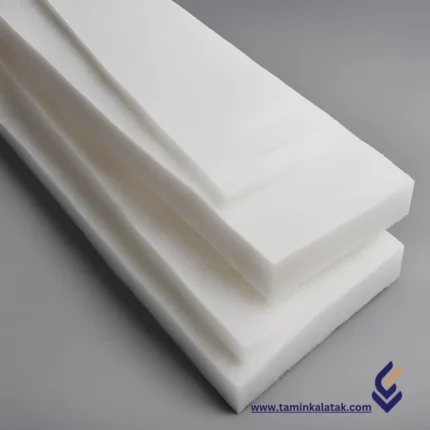

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000