الاستومر پلیالفینی گرافتشده با انیدرید مالئیک (Maleic Anhydride Grafted Polyolefin Elastomer یا MAH-g-POE) یک پلیمر اصلاحشده است که در آن گروههای عملکردی انیدرید مالئیک (MAH) بهصورت شیمیایی روی زنجیرهی اصلی الاستومر پلیالفینی (POE) گرافت میشوند. این اصلاح ساختاری باعث افزایش سازگاری با مواد قطبی و بهبود چسبندگی در ترکیبهای پلیمری و کامپوزیتها میشود.

ساختار

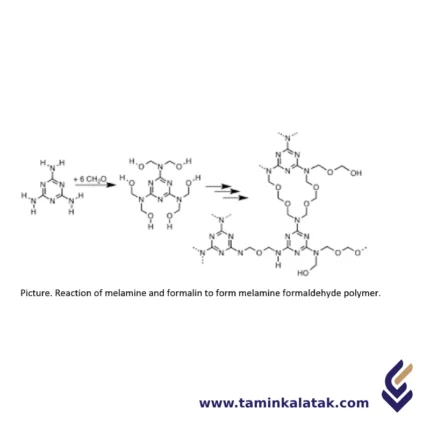

MAH-g-POE از یک ستون اصلی الاستومر پلیالفینی (مانند الاستومر پایه پلیاتیلن یا پلیپروپیلن) تشکیل شده که بهصورت تصادفی با گروههای MAH اصلاح شده است. POE بهعنوان پایه، انعطافپذیری، مقاومت ضربهای و سازگاری خوب با پلیمرهای پلیالفینی را فراهم میکند؛ در حالی که MAH گروههای قطبی را وارد ساختار کرده و باعث افزایش چسبندگی، واکنشپذیری و سازگاری با مواد قطبی مانند پلیآمیدها، پلیاسترها و پرکنندههای معدنی میشود. فرآیند گرافتینگ معمولاً با استفاده از آغازگرهایی نظیر پراکسید انجام میشود که رادیکالهای آزاد را برای پیوند MAH به زنجیرهی پلیمر فراهم میکنند. این ساختار اصلاحشده، توانایی ماده را برای عملکرد بهعنوان سازگارکننده، اصلاحکننده ضربه و عامل کوپلینگ در طیف وسیعی از کاربردها افزایش میدهد. درجه گرافتینگ و وزن مولکولی پایهی POE تعیینکننده ویژگیهای نهایی این ماده در کاربردهای خودرویی، بستهبندی و چسبها هستند.

خواص

الاستومر پلیالفینی گرافتشده با انیدرید مالئیک (POE-g-MAH) پلیمر اصلاحشدهای است که به دلیل چسبندگی عالی، سازگاری بالا و مقاومت ضربهای فوقالعاده شناخته میشود. این ماده خاصیت انعطافپذیری و مقاومت ضربهای POE را حفظ میکند، در حالی که با ورود گروههای MAH، چسبندگی با مواد قطبی بهطور قابل توجهی افزایش مییابد. این اصلاح باعث بهبود چسبندگی بینسطحی در مواد کامپوزیتی شده و POE-g-MAH را به یک سازگارکننده مؤثر در ترکیبهای پلیمری و کامپوزیتهای تقویتشده با الیاف تبدیل میکند. همچنین، این ماده پایداری حرارتی، مقاومت شیمیایی و دوام محیطی خوبی دارد و در دماهای پایین نیز خواص مکانیکی خود را حفظ میکند. به دلیل سازگاری بهبودیافته با پلیمرهای مختلف، فرایندپذیری مناسبی نیز دارد.

کاربردها:

-

سازگارکننده در ترکیبهای پلیمری: افزایش چسبندگی بین پلیالفینها و پلیمرهای قطبی مانند پلیآمید (PA) و پلیپروپیلن (PP)

-

صنعت خودرو: در سپرها، داشبورد و قطعات ساختاری برای افزایش ضربهپذیری و دوام

-

چسبها و پوششها: افزایش چسبندگی به بسترهای قطبی

-

الاستومرهای ترموپلاستیک: برای بهبود خواص مکانیکی و انعطافپذیری

-

عایق سیم و کابل: بهبود انعطافپذیری، دوام و مقاومت در برابر شرایط محیطی

-

مواد بستهبندی: افزایش مقاومت ضربهای و فرآیندپذیری در فیلمهای چندلایه

-

کامپوزیتهای تقویتشده با الیاف: بهبود چسبندگی بینسطحی و مقاومت ضربهای

مزایا:

-

مقاومت ضربهای عالی حتی در دماهای پایین

-

سازگاری بالا با پلیمرهای قطبی و غیرقطبی

-

پایداری حرارتی مناسب برای کاربردهای دمای بالا

-

مقاومت شیمیایی و محیطی مطلوب برای استفاده در فضای باز

-

بهبود ترکیبهای پلیمری بدون کاهش قابل توجه در سختی

معایب:

-

هزینه بالاتر نسبت به POE اصلاحنشده

-

چسبندگی محدود به پلیمرهای بسیار قطبی، در صورت عدم اصلاح بیشتر

-

سختی و استحکام کمتر نسبت به پلاستیکهای مهندسی در برخی کاربردها