اکریلونیتریل استایرن اکریلات

ASA چیست

ASA اکریلونیتریل استایرن آکریلات یک کوپلیمر متشکل از SAN (استایرن-آکریلونیتریل) و لاستیک آکریلیک است که یک پلاستیک بسیار کاربردی با مقاومت عالی در برابر شرایط جوی محسوب میشود، در حالی که بیشتر مزایای ABS را حفظ میکند. به دلیل پایداری عالی خواص فیزیکی و ظاهری در کاربردهای فضای باز برای مدت طولانی، از این ماده در تولید قطعات خارجی خودرو، مصالح ساختمانی و ورقهای تکمیلی برای مبلمان استفاده میشود. GAC 150 Nگرید GAC 150 N بهصورت اختصاصی برای فرآیند تزریق (Injection Molding) طراحی شده است. این گرید از جمله محصولات تولید داخل بوده و توسط شرکتهای پتروشیمی مختلف معتبر تولید میشود.

ساختار فنی GAC 150 N

-

پایه پلیمری: ASA (اکریلونیتریل–استایرن–آکریلات)

-

فرآیندپذیری: مناسب برای قالبگیری تزریقی

-

ظاهر: گرانول پلاستیکی، معمولاً به رنگ طبیعی یا سفید

GAC 170 N

GAC 170 N یکی از گریدهای پرکاربرد اکریلونیتریل استایرن اکریلات (ASA) است که برای تولید قطعات تزریقی با مقاومت بسیار بالا در برابر شرایط جوی، طراحی شده است. این گرید بهطور خاص برای محصولاتی به کار میرود که در فضای باز قرار دارند و نیاز به پایداری رنگ، مقاومت UV و دوام طولانیمدت دارند.

ساختار استایرن-آکریلونیتریل-آکریلات (ASA)

پلیمر ASA معمولاً با پیوند زدن آکریلونیتریل و استایرن به یک ستون فقرات الاستومر استر آکریلیک تشکیل میشود. فاز استر آکریلیک، انعطافپذیری و مقاومت در برابر ضربه را به ماده میبخشد، در حالی که فازهای آکریلونیتریل و استایرن باعث ایجاد سختی، مقاومت شیمیایی و کیفیت سطح میشوند.

ویژگیهای استایرن-آکریلونیتریل-آکریلات (ASA)

پلیمر استایرن-آکریلونیتریل-آکریلات (ASA) ترکیبی از خواصی را ارائه میدهد که آن را برای کاربردهای فضای باز و محیطهای سخت مناسب میکند. ASA یک ترموپلاستیک است که به دلیل مقاومت عالی در برابر شرایط جوی، استحکام ضربهای بالا و پایداری در برابر اشعه UV، برای استفاده در فضای بیرون از خانه ایدهآل است. این ماده، سختی آکریلونیتریل، استحکام استایرن و مقاومت در برابر شرایط جوی استر آکریلیک را ترکیب میکند و در نتیجه، مادهای را ارائه میدهد که حتی در معرض طولانیمدت نور خورشید و شرایط محیطی سخت، رنگ، درخشندگی و یکپارچگی مکانیکی خود را حفظ میکند.گرانول ASA در برابر مواد شیمیایی، حرارت و ترکخوردگی ناشی از تنشهای محیطی مقاوم است و دارای قابلیت پردازش مطلوبی است که امکان قالبگیری آن به اشکال پیچیده را فراهم میکند. دوام و ویژگیهای زیباییشناختی آن باعث میشود که در قطعات خودرو، مبلمان فضای باز و مصالح ساختمانی کاربرد داشته باشد.

کاربردهای اکریلونیتریل استایرن آکریلات

صنعت خودروسازی

- قطعات خارجی: برای تولید قطعات خارجی مانند آینههای جانبی، جلوپنجرههای رادیاتور و تزئینات خودرو به دلیل مقاومت در برابر اشعه UV و شرایط آبوهوایی سخت استفاده میشود.

-

کاربرد ASA در خودرو : در داشبوردها، پنلها و سایر قطعات داخلی که نیاز به دوام و زیبایی دارند، کاربرد دارد.

ساختمان و ساختوساز

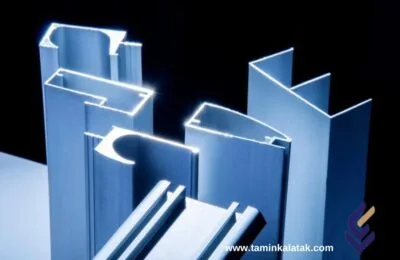

- پوشش سقف و نما: ASA در تولید ورقهای سقفی، سایدینگ و پوششهای ساختمانی استفاده میشود، زیرا در برابر محو شدن رنگ و ترکخوردگی ناشی از نور خورشید مقاوم است به طور کلی ASA در صنایع ساختمانی کاربردهای فراوانی دارد.

- پنجرهها و درها: قابها و پروفیلهای ساختهشده از ASA بادوام هستند و رنگ خود را در طول زمان حفظ میکنند.

الکترونیک و برق

- محفظهها و بدنهها: ASA در تولید محفظههای دستگاههای الکترونیکی، قطعات الکتریکی و لوازمخانگی به دلیل مقاومت در برابر ضربه و سطحی استفاده میشود.

- اتصالات و عایقها: به دلیل خواص عایق الکتریکی و پایداری، این پلیمر ارزش بالایی دارد.

کالاهای مصرفی

- مبلمان فضای باز: بهطور گستردهای در تولید صندلیها، میزها و سایر مبلمان فضای باز استفاده میشود، زیرا در برابر تابش طولانیمدت نور خورشید و باران رنگ و استحکام خود را حفظ میکند.

- لوازم خانگی: در تولید لوازم آشپزخانه، جاروبرقیها و سایر محصولات بادوام استفاده میشود.

چاپ سهبعدی

- ماده فیلامنت: ASA یک ماده محبوب برای چاپ سهبعدی است، بهویژه برای کاربردهای فضای باز، زیرا در مقایسه با ABS مقاومت بهتری در برابر اشعه UV دارد.

مزایای اکریلونیتریل استایرن آکریلات

- استحکام ضربهای بالا

- قابلیت پردازش مطلوب

- مقاومت در برابر شرایط جوی

- حفظ رنگ و درخشندگی

- دوام بالا

معایب اکریلونیتریل استایرن آکریلات

- مقاومت محدود در برابر دمای بالا

- قابلیت اشتعال

- استحکام کمتر در مقایسه با فلزات

- اثرات زیستمحیطی

قیمت اکریلونیتریل استایرن اکریلات

به طور کلی قیمت اکریلونیتریل استایرن اکریلات (ASA) تحت تأثیر عواملی مانند نرخ مواد اولیه پتروشیمی، هزینه حملونقل، گرید محصول و میزان سفارش بستگی دارد. برای اطلاع از قیمت روز اکریلونیتریل استایرن آکریلات با کارشناسان در تماس باشید.اکستروژن

فرآیند اکستروژن

فرآیند اکستروژن اساساً برای تبدیل مداوم یک ماده نرم به یک شکل خاص طراحی شده است. هسته اصلی دستگاه اکستروژن در پردازش/ساخت، یک پیچ مارپیچ (screw conveyor) است. این پیچ، ماده پلاستیکی سرد (به شکل دانهای یا پودری) را به جلو حرکت داده، آن را فشرده کرده و با استفاده از گرمای تولید شده از بخاریهای خارجی و اصطکاک ناشی از جریان ویسکوز، آن را به یک جریان مذاب تبدیل میکند (به شکل 1 مراجعه کنید). در این فرآیند، فشار بر روی ماده افزایش مییابد و بیشترین میزان آن دقیقاً قبل از ورود پلاستیک مذاب به قالب (die) ایجاد میشود. مجموعه فیلتر (screen pack) که شامل چندین لایه توری ریز یا درشت بوده و روی یک صفحه شکافدهنده (breaker plate) قرار گرفته است، بین پیچ و قالب قرار داده میشود تا آلودگیها و ذرات پلیمری ذوبنشده را فیلتر کند. فشار وارد بر پلاستیک مذاب، آن را از طریق یک آداپتور به داخل قالب اکستروژن هدایت میکند که شکل نهایی محصول اکسترود شده را تعیین میکند.اکستروژن گرم (Hot Extrusion)

اکستروژن گرم یک فرآیند تغییر شکل در دمای بالا است، به این معنا که در دمای بالاتر از دمای بازبلوری ماده انجام میشود تا از سخت شدن حین فرآیند جلوگیری کرده و عبور ماده از قالب را آسانتر کند. اکثر اکستروژنهای گرم با استفاده از پرسهای هیدرولیکی افقی با ظرفیت 230 تا 11,000 تن متریک انجام میشوند. فشار مورد نیاز در این فرآیند بین 30 تا 700 مگاپاسکال متغیر است، به همین دلیل استفاده از روانکارها ضروری است. برای اکستروژن در دماهای پایین، از روغن یا گرافیت و برای دماهای بالا، از پودر شیشه به عنوان روانکننده استفاده میشود. بزرگترین عیب این فرآیند، هزینه بالای تجهیزات و نگهداری آنها است.اکستروژن سرد (Cold Extrusion)

اکستروژن سرد یک فرآیند شکلدهی فشاری از نوع رانش است که در آن ماده اولیه (شمش یا قطعه اولیه) در دمای اتاق قرار دارد. اما در طول فرآیند، تغییر شکل ماده باعث ایجاد گرما شده و دمای آن تا چند صد درجه افزایش مییابد. معمولاً برای اعمال فشار، یک پانچ (Punch) روی شمش که بهطور کامل یا جزئی در داخل یک قالب ثابت قرار دارد، فشار وارد میکند.مزایای اکستروژن

✅ مقرونبهصرفه برای تولید در مقیاس بالا با حداقل ضایعات ✅ انعطافپذیر: قابلیت تولید از مواد مختلف و شکلهای گوناگون ✅ امکان سفارشیسازی: امکان افزودن مواد افزودنی و طراحی متنوع ✅ کیفیت یکنواخت و قابلیت تولید در مقیاس بالا ✅ بازدهی انرژی بالا و قابلیت ادغام با فرآیندهای دیگرمعایب اکستروژن

❌ محدودیتهای مواد: همه پلیمرها برای اکستروژن مناسب نیستند ❌ هزینه بالای راهاندازی: تجهیزات و قالبها گران هستند ❌ تغییرات ابعادی: انقباض حین خنک شدن و انبساط هنگام خروج از قالب ❌ محدودیت در اشکال پیچیده: تولید طرحهای بسیار پیچیده دشوار است ❌ مشکلات کنترل کیفیت: امکان ایجاد نقصهای سطحی و ناهماهنگی در مواد ❌ نیاز به فرآیندهای تکمیلی: برش، پرداخت یا پوششدهی پس از تولید لازم است ❌ نگرانیهای زیستمحیطی: مصرف انرژی و تولید ضایعات پلاستیکیکاربردهای اکستروژن

1. صنعت ساختمان لولهها و مجراها (مانند لولههای PVC و سیستمهای زهکشی) پروفیلهای پنجره و درب (مانند فریمهای uPVC) مواد عایقبندی (مانند فوم بردها و نوارهای درزگیر) 2. صنعت بستهبندی فیلمها و ورقهای پلاستیکی (مانند بستهبندی مواد غذایی و نایلونهای جمعشونده) ظروف و سینیهای بستهبندی 3. صنعت خودروسازی واشرها و درزگیرها عایقبندی سیم و کابل روکشهای داخلی و حفاظتی خودرو 4. کالاهای مصرفی نیها، طنابها و شیلنگهای باغبانی پروفیلهای پلاستیکی برای مبلمان و لوازمخانگی 5. الکترونیک و برق پوششهای سیم و کابل لولههای محافظ سیمکشی الکتریکی 6. تجهیزات پزشکی کاتترها، لولهها و سایر پروفیلهای پزشکی 7. کاربردهای صنعتی نوار نقالهها و راهنماها پوششهای محافظ برای تجهیزات صنعتی 8. کشاورزی لولههای آبیاری و فیلمهای کشاورزی پوششهای گلخانهایجمعبندی

اکستروژن یکی از فرآیندهای حیاتی در صنایع مختلف است که امکان تولید مستمر و سفارشیسازی محصولات پلاستیکی را ماننده پلی اتیلن سبک فیلم را فراهم میکند. این فرآیند با داشتن هزینههای پایینتر برای تولید انبوه و قابلیت تولید در اشکال مختلف، جایگاه ویژهای در صنایع ساختمانی، خودروسازی، بستهبندی و پزشکی دارد. با این حال، محدودیتهایی نظیر نیاز به تجهیزات گرانقیمت، کنترل دقیق کیفیت و مسائل زیستمحیطی نیز باید در نظر گرفته شود.پلی استایرن معمولی

پلی استایرن مقاوم

ساختار پلی استایرن مقاوم

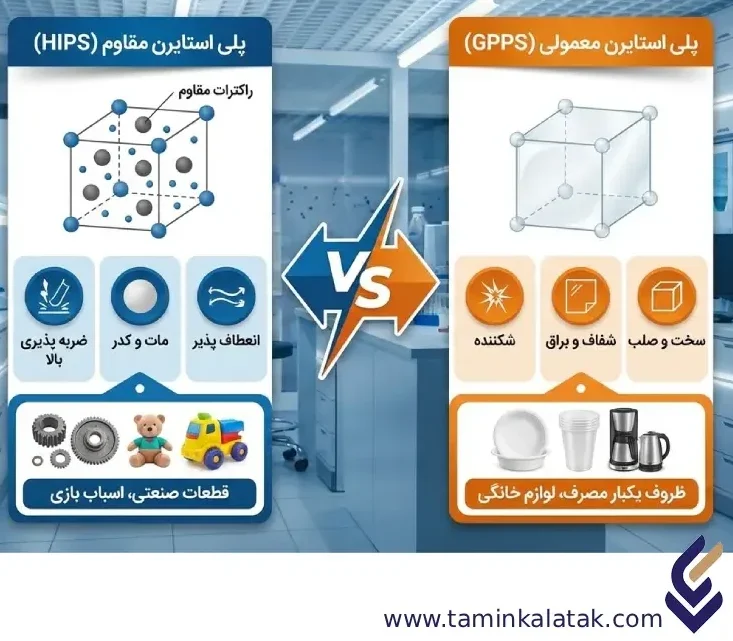

از نظر شیمیایی، پلی استایرن یک هیدروکربن طویل زنجیر بوده که در آن مراکز متغیر کربنی به گروههای فنیل (حلقه بنزنی) متصلند. فرمول شیمیایی پلی استایرن (C8H8)n میباشد؛ این ماده حاوی مونومرهای عناصر شیمایی کربنی و هیدروژن میباشد. ویژگیهای ماده توسط جذب کوتاه مدت وان در والسی بین زنجیرهای پلیمری تعیین میشود. از آنجایی که مولکولها هیدروکربنهای بلند-زنجیری هستند که از هزاران اتم تشکیل میشوند، نیروی کششی کلی بین مولکولها بزرگ میباشد. هنگام حرارت دادن (یا به سرعت بدشکل شدن به علت ترکیب با ویژگیهای ویسکوالاستیک viscoelastic و عایق حرارتی) زنجیرهها سازگاری بیشتری بدست آورده و از کنار یکدیگر سر میخورند. این سستی بین مولکولی (در مقابل قدرت بالای بین مولکولی به علت استقامت هیدروکربنی) حالت انعطافپذیری و کشسانی به این ماده میدهد. قابلیت سیستم برای بدشکل شدن آن در دمای بالاتر از دمای تبدیل شیشهای اش، به پلی استایرن (و بطورکلی پلیمرهای نرمش پذیر در مقابل حرارت) این امکان را میدهد تا هنگام حرارت دادن به راحتی نرم شده و به شکلهای گوناکون درآید. در هایمپک کریستال ( HIPS)؛ مقداری پلی بوتادین به این زنجیرهها اضافه میشود. این فاز لاستیکی، به صورت پراکنده در ماتریس پلی استایرن قرار میگیرد. این ذرات بهعنوان نوعی ضربهگیر عمل کرده و از انتشار ترکها در پلیمر جلوگیری میکنند.ویژگیهای پلی استایرن مقاوم

پلیاستایرن مقاوم به ضربه (HIPS) دارای ترکیبی از خواص است که آن را به مادهای همهکاره و پرکاربرد تبدیل میکند. از سری مزایای این ماده سخت میتوان به- مقاومت ضربه بالا

- پلیاستایرن مقاوم با افزودن لاستیک بوتادین (Rubber Modifier) به PS معمولی، به شدت در برابر ضربه مقاوم میشود. به طور کلی کاربرد HIPS در صنایع بستهبندی و لوازم خانگی موجب شده تا این ویژگی برای تولید قطعات حساس به شکستنی، مانند لوازم خانگی و اسباببازیها، بسیار مفید باشد.

- قابلیت قالبگیری و فرآیندپذیری عالی

- به دلیل دارا بودن نقطه ذوب پایین به راحتی با روشهای مختلفی از جمله تزریق پلاستیک (Injection Molding) و ترموفرمینگ (Thermoforming) قابل فرآوری است. این خاصیت باعث کاهش هزینه تولید و افزایش سرعت ساخت میشود.

- کاربردی در صنعت چاپ

- سطح مات و یکنواخت HIPS باعث میشود جوهر بهخوبی روی آن چاپ شود، بنابراین برای ساخت محصولات چاپی، تابلوها و بستهبندیهای تبلیغاتی ایدهآل است.

- قابلیت رنگپذیری بالا

- درواقع این ماده پلیمری قابلیت بالایی در افزودن مستربچ رنگی دارد و با طیف وسیعی از رنگهای سفارشی سازگار است. این مزیت برای صنایع تزئینی یا کالاهای مصرفی بسیار کاربردی است.

- مقرونبهصرفه بودن

- HIPS در مقایسه با پلیمرهای مهندسی دیگر، قیمت پایینتری دارد و به همین دلیل برای تولید انبوه قطعات با خواص مکانیکی خوب، گزینهای اقتصادی و محبوب است.

- مقاومت شیمیایی مناسب

- این ماده در برابر برخی مواد شیمایی مانند اسیدهای ضعیف، الکلها و محلولهای نمکی مقاومت دارد، همچنین در برابر روغنها و گریس ها نیز مقاوم است و در محیطهای مختلف قابل استفاده است (البته نسبت به حلالهای آلی حساس است).

- سازگاری با افزودنیها

- HIPS میتواند به راحتی با افزودنیهایی مثل آنتیاستاتیک، مستربچ سفید، آنتی UV و بازدارنده شعله ترکیب شود تا ویژگیهای خاصتری پیدا کند.

کاربرد پلی استایرن مقاوم

از فروشگاههای مواد غذایی گرفته تا کارخانههای بستهبندی و خطوط تولید، این پلاستیک همهکاره در بخشهای مختلفی استفاده میشود. برخی از نمونههای آن عبارتاند از:- ماننده پلیاستایرن انبساطی این ماده در کاربرد پلی استایرن در ساختمان از جمله عایق های حرارتی و صوتی و همچنین سقفهای کاذب مناسب است.

- کارد، چنگال و قاشقهای مورد استفاده در صنایع غذایی

- پروفیلهای کشیدهشده در استندهای نمایشگاهی از پلاستیک مقاوم به ضربه HIPS تولید میشوند.

- ظروف و سینیهای صنعت بستهبندی

- HIPS در تولید لولهها و پروفیلهای سبک که در محصولات خانگی رایج هستند، کاربرد دارد.

- HIPS در ساخت قطعات قالبگیری شده برای مونتاژ اسباببازیها استفاده میشود.

- به دلیل هزینه کم و ماشینکاری آسان، HIPS اغلب بهعنوان جایگزینی برای روی قالبریزی شده در بسیاری از کاربردهای صنعتی استفاده میشود. این ماده حتی در صنعت حملونقل نیز استفاده میشود، زیرا یکی از اجزای رایج در قطعات مختلف هواپیما و خودرو است.

معایب پلی استایرن مقاوم

- HIPS در برابر بسیاری از مواد شیمیایی، از جمله حلالها، اسیدها و قلیاها مستعد تخریب است.

- HIPS در برابر دماهای پایین مقاومت کمی دارد و ممکن است شکننده شود.

- HIPS مقاومت محدودی در برابر نور UV دارد و با گذشت زمان، در معرض نور خورشید زرد و شکننده میشود.

- HIPS مقاومت ضعیفی در برابر شعله دارد و بهراحتی مشتعل شده و میسوزد.

- هایمپک (HIPS):

- هایمپک 7240:

- هایمپک 6045:

خرید پلی استایرن مقاوم

همانطور که گفته شد پلی استایرن مقاوم یا High Impact Polystyrene (HIPS)، یکی از پرمصرفترین پلیمرها در صنعت است. اگر به دنبال خرید پلی استایرن مقاوم با کیفیت هستید، ما پلی استایرن مقاوم 7240 را از برندهای معتبر ارائه میدهیم. این مواد دارای شاخص جریان مذاب (MFI) متنوع، نقطه نرمشدگی بالا و مناسب برای فرآیندهای تزریق و ترموفرمینگ هستند جهت ثبت سفارش گرید مد نظرتان تنها کافیست با کارشناسان تامین کالا در ارتباط باشید. برای اطلاع از قیمت روز پلی استایرن مقاوم میتوانید با کارشناسان فروش ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید. ✅ فروش پلی استایرن مقاوم و تأمین مستقیم معتبر ✅ ارائه آنالیز فنی و MSDS ✅ برای دریافت مشاوره فنی و انتخاب گرید مناسب همچنین خرید گرانول هایمپک با کارشناسان ما در تماس باشید. ✅قیمت پلی استایرن مقاوم رقابتی و تحویل سریع با ما در ارتباط باشید تا مناسبترین گرید پلی استایرن مقاوم را برای نیاز تولیدی خود انتخاب کنید.فرایند تولید پلیاستایرن مقاوم

پلیاستایرن مقاوم یک ترموپلاستیک پرکاربرد است که با اصلاح پلیاستایرن معمولی (GPPS) توسط لاستیکهای الاستومری، بهویژه پلیبوتادین، تولید میشود. این اصلاح باعث افزایش چقرمگی، مقاومت ضربهای و دوام مکانیکی میگردد و پلیاستایرن را برای کاربردهایی که نیاز به مقاومت بالاتر در برابر ضربه دارند، مناسب میسازد. شرکت تأمین کالا تک، بهعنوان تأمینکننده مواد اولیه، انواع گریدهای HIPS را از تولیدکنندگان معتبر تهیه و عرضه کرده تا با هدف ارائه محصولی نهایی با کیفیت پایدار و دقیق به شما مشتری محترم تحویل دهد. مراحل تولید پلیاستایرن مقاوم فرایند تولید HIPS در واحدهای پتروشیمی و صنایع پلیمری بهطور کلی شامل مراحل زیر است: 1. تهیه و آمادهسازی مونومر استایرن- استایرن مونومر از فرآیند هیدروژنزدایی اتیلبنزن بهدست میآید.

- خلوص بالای مونومر (بیش از ۹۹٪) برای دستیابی به خواص نهایی مطلوب ضروری است.

- افزودن پایدارکنندهها برای جلوگیری از پلیمریزاسیون ناخواسته در حین ذخیرهسازی.

- حدود ۵ تا ۱۰ درصد پلیبوتادین به مونومر استایرن اضافه میشود.

- این لاستیک بهصورت محلول در مونومر پخش میشود تا در طول واکنش، فاز لاستیکی در ماتریس پلیاستایرن تشکیل گردد.

- واکنش پلیمریزاسیون معمولاً به روش پلیمریزاسیون تودهای (Bulk Polymerization) یا محلولی (Solution Polymerization) انجام میشود.

- آغازگرهای رادیکالی (مانند پراکسیدها) واکنش را شروع میکنند.

- در طول واکنش، ذرات لاستیک در پلیاستایرن پراکنده شده و ساختار دو فازی ایجاد میشود که عامل اصلی افزایش مقاومت ضربهای است.

- پس از رسیدن به درجه پلیمریزاسیون مطلوب، واکنش متوقف میشود.

- حلالها (در روش محلولی) و مونومرهای باقیمانده بازیابی و به چرخه تولید بازگردانده میشوند.

- پلیمر مذاب از اکسترودر عبور داده شده و به شکل رشتهای بریده میشود تا گرانول HIPS بهدست آید.

- گرانولها پس از خنکسازی و خشککردن، در کیسههای چندلایه یا جامبوبگ بستهبندی میشوند.

FAQ پلی استایرن مقاوم

1. تفاوت پلیاستایرن مقاوم و پلیاستایرن معمولی در چیست ؟

پلیاستایرن مقاوم یا HIPS نوعی پلیمر ترموپلاستیک است که با افزودن لاستیک بوتادین به پلیاستایرن معمولی تولید میشود. این اصلاح ساختاری باعث افزایش مقاومت ضربهای، انعطافپذیری و پایداری مکانیکی آن نسبت به پلیاستایرن معمولی (GPPS) میگردد.

2. پلیاستایرن مقاوم در چه صنایعی کاربرد دارد؟

HIPS به دلیل خاصیت قابلیت قالبگیری بالا و مقاومت ضربهای مناسب، در صنایع مختلف استفاده میشود؛ از جمله:

-

بدنه لوازم خانگی (مانند یخچال، تلویزیون و جاروبرقی)

-

بستهبندی مواد غذایی و لبنیات

-

تجهیزات الکترونیکی و قطعات صنعتی سبک

-

اسباببازی و محصولات تزئینی

3. مهمترین مزایای پلیاستایرن مقاوم چیست؟

برخی از ویژگیهای کلیدی پلیاستایرن مقاوم عبارتاند از:

-

مقاومت بالا در برابر ضربه و خمش

-

قابلیت ماشینکاری، چاپ و رنگپذیری عالی

-

فرآیندپذیری آسان در پلیاستایرن مقاوم تزریقی و ترموفرمینگ

-

قیمت اقتصادی نسبت به دیگر ترموپلاستیکها با عملکرد مشابه

- 7240 = 95/000

پلی اولفین های ترموپلاستیک (TPO)

ترموپلاستیک پلیاولفینها (TPO) نوعی از الاستومرهای ترموپلاستیک بر پایه پلیاولفین هستند که خواص پلیپروپیلن (PP)، پلیاتیلن (PE) و الاستومرها را ترکیب میکنند. این مواد به دلیل دوام، انعطافپذیری، مقاومت شیمیایی و سهولت در فرآوری، در صنایع مختلف به طور گسترده استفاده میشوند.

ساختار

ترموپلاستیک پلیاولفینها (TPOs) دارای یک ساختار پلیمری ناهمگن هستند که از یک ماتریس نیمهبلوری پلیپروپیلن (PP) تشکیل شده و با نواحی الاستومری آمورف، معمولاً شامل اتیلن-پروپیلن-داین مونومر (EPDM) یا لاستیک اتیلن-پروپیلن (EPR)، ترکیب میشود. جزء پلیپروپیلن استحکام، پایداری حرارتی و سختی را تأمین میکند، در حالی که فاز الاستومری انعطافپذیری، مقاومت در برابر ضربه و استحکام را افزایش میدهد. برخلاف کوپلیمرها، TPOs یک میکروساختار فاز جداگانه را حفظ میکنند که در آن ذرات لاستیک درون ماتریس PP پراکنده شدهاند، بدون اینکه بهطور شیمیایی به آن متصل شوند. این ساختار باعث میشود TPOها ترموپلاستیک باقی بمانند، به این معنی که میتوان آنها را ذوب و دوباره فرآوری کرد بدون اینکه دچار پیوندهای شیمیایی دائمی شوند. علاوه بر این، پرکنندههایی مانند تالک، الیاف شیشه یا دوده میتوانند برای بهبود خواصی مانند سختی و دوام به فرمولاسیون آنها اضافه شوند. تعادل بین نواحی بلوری PP و فاز الاستومری آمورف باعث میشود که TPOها ترکیبی منحصربهفرد از استحکام، انعطافپذیری و قابلیت بازیافت داشته باشند، که آنها را برای استفاده در قطعات خودرو، غشاهای سقفی و مواد بستهبندی انعطافپذیر ایدهآل میکند.

ویژگیها

ترموپلاستیک پلیاولفینها (TPOs) دارای ترکیبی منحصر به فرد از خواص مکانیکی، حرارتی، شیمیایی و الکتریکی هستند که آنها را برای کاربردهای گوناگون بسیار مناسب میسازد. از نظر مکانیکی، این مواد مقاومت بالایی در برابر ضربه، انعطافپذیری مناسب و سختی متوسط دارند که به دلیل ترکیب یک ماتریس نیمهبلوری پلیپروپیلن (PP) با اجزای الاستومری مانند لاستیک اتیلن-پروپیلن (EPR) یا EPDM حاصل میشود. همچنین، این مواد مقاومت بسیار خوبی در برابر پارگی و سایش دارند و برای محیطهای سخت مناسب هستند. از نظر حرارتی، TPOها میتوانند دماهای تا 120–140 درجه سانتیگراد را تحمل کنند، در حالی که نقطه ذوب نسبتا پایینی (~165 درجه سانتیگراد برای فاز PP) دارند که امکان فرآوری آسان آنها را از طریق تزریق، اکستروژن و ترموفرمینگ فراهم میکند. از نظر شیمیایی، آنها در برابر روغنها، گریسها، حلالها، اسیدها و بازها مقاوم هستند. علاوه بر این، با تثبیت مناسب، در برابر اشعه ماورای بنفش (UV) و شرایط آب و هوایی مقاوم هستند که باعث میشود برای کاربردهای فضای باز مانند قطعات بیرونی خودرو و سازههای ساختمانی مناسب باشند. همچنین، این مواد جذب آب کمی دارند که باعث پایداری ابعادی در محیطهای مرطوب میشود. از نظر الکتریکی، آنها به عنوان عایقهای مناسبی عمل میکنند و در برخی از کاربردهای سیم و کابل مورد استفاده قرار میگیرند. با توجه به ماهیت ترموپلاستیک آنها، قابلیت ذوب و تغییر شکل دارند که آنها را نسبت به لاستیکهای ترموست سنتی، دوستدار محیط زیستتر میکند. علاوه بر این، TPOها سبک هستند که این امر باعث افزایش کارایی سوخت در صنعت خودروسازی و کاهش هزینههای مواد میشود. این ویژگیهای ترکیبی باعث میشود که TPOها برای ساخت سپر خودرو، بستهبندی انعطافپذیر، کالاهای مصرفی و مصالح ساختمانی ایدهآل باشند.

کاربردهای ترموپلاستیک پلیاولفینها

صنعت خودروسازی:

- سپرها و تزئینات خارجی

-

عایقهای پلیمری خودرویی

-

کاربرد TPO در خودرو شامل پانلهای داخلی و اجزای داشبورد است.

- نوارهای آببندی و پوششهای زیر بدنه

- قطعات سبکوزن ساختاری برای افزایش بهرهوری سوخت

صنعت ساختمان و بامسازی:

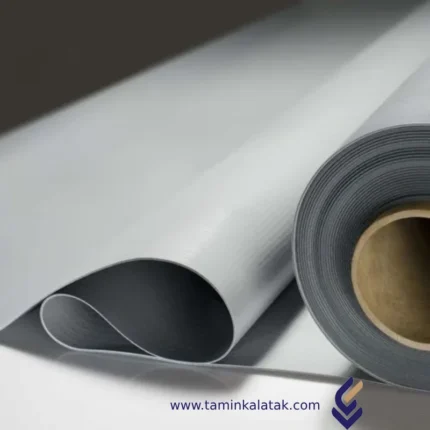

- غشاهای سقفی TPO (ضدآب و مقاوم در برابر اشعه ماورای بنفش)

- مواد ساختمانی انعطافپذیر و پوششهای نما

- نوارهای آببندی پنجره و درب

کالاهای مصرفی:

- تجهیزات ورزشی (مانند دستگیرههای نرم و تجهیزات محافظتی)

- قطعات پزشکی (به دلیل مقاومت شیمیایی بالا)

- لوازم خانگی مانند جعبههای ذخیرهسازی و قطعات مبلمان

صنعت بستهبندی:

- ظروف مواد غذایی سخت و انعطافپذیر

- راهحلهای بستهبندی صنعتی

-

TPO برای بستهبندی صنعتی

الکترونیک و برق:

- عایقبندی سیم و کابل

- پوششهای محافظتی برای دستگاهها

مزایای ترموپلاستیک پلیاولفینها

✔ مقاومت بالای ضربهای – به خوبی تنشهای مکانیکی و ضربات را جذب میکند

✔ انعطافپذیر و در عین حال مقاوم – تعادل بین خاصیت ارتجاعی و استحکام ساختاری

✔ مقاومت عالی در برابر شرایط آبوهوایی و اشعه UV – ایدهآل برای کاربردهای فضای باز

✔ مقاومت خوب در برابر مواد شیمیایی و آب – در برابر روغنها، حلالها و رطوبت مقاوم است

✔ سبکوزن – کاهش هزینههای مواد و بهبود بهرهوری سوخت در وسایل نقلیه

✔ فرآوری و قالبگیری آسان – قابل پردازش از طریق تزریق، اکستروژن و ترموفرمینگ

✔ ترموپلاستیک و قابل بازیافت – امکان بازیافت و استفاده مجدد، گزینهای سازگار با محیط زیست

✔ مقرونبهصرفه – هزینه تولید کمتر نسبت به لاستیکهای ترموست

معایب ترموپلاستیک پلیاولفینها

✖ محدودیت در مقاومت حرارتی – تنها تا دمای حدود 120–140 درجه سانتیگراد قابل استفاده است و برای کاربردهای دما بالا مناسب نیست

✖ سختی کمتر نسبت به برخی از پلاستیکها – ممکن است برای استحکام ساختاری به تقویتکنندههایی مانند الیاف شیشه نیاز داشته باشد

✖ محدودیت در کیفیت سطحی – ممکن است نیاز به پوششها یا اصلاحات سطحی برای بهبود ظاهر داشته باشد

✖ چسبندگی دشوار با چسبها – به دلیل انرژی سطحی پایین، به تکنیکهای چسباندن خاصی نیاز دارد

✖ ممکن است در شرایط سرمای شدید شکننده شود – برخی فرمولاسیونها ممکن است در دماهای بسیار پایین انعطافپذیری خود را از دست بدهند

قیمت پلی اولفین ترموپلاستیک

قیمت پلی اولفین ترموپلاستیک (TPO) به عوامل مختلفی بستگی دارد، از جمله نوع گرید، درصد الاستومر در ترکیب، منبع تولید (ایرانی یا وارداتی)، میزان سفارش، و نوسانات بازار جهانی وابسته است. درواقع این ماده به دلیل ویژگیهای ممتاز مانند مقاومت ضربهای بالا، انعطافپذیری و دوام حرارتی، در صنایعی مانند خودروسازی، ساخت کفپوشها و قطعات صنعتی کاربرد گستردهای دارد.

همچنین قیمت TPO معمولاً بهصورت کیلویی و براساس نرخ روز مواد اولیه پتروشیمی تعیین میشود. گریدهای وارداتی ممکن است قیمت بالاتری نسبت به نمونههای داخلی داشته باشند، اما برخی تولیدکنندگان داخلی نیز کیفیت رقابتی ارائه میدهند.

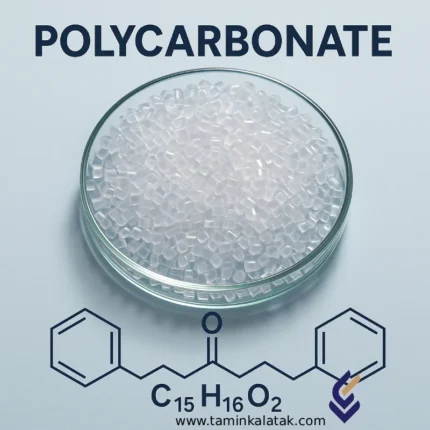

پلی کربنات

ساختار پلی کربنات

پلی کربنات (Polycarbonate) دارای زنجیرههای پلیمری شامل واحدهای تکرارشونده کربنات −O−(C=O)−O− است. این ساختار معمولاً از واکنش بیسفنول A (BPA) با فسژن یا دیفنیلکربنات (DPC) حاصل میشود. آرایش مولکولی پلی کربنات باعث ایجاد تعادل میان شفافیت، مقاومت مکانیکی، پایداری حرارتی و فرآیندپذیری شده و آن را به یکی از پلیمرهای مهندسی پرکاربرد تبدیل کرده است.ویژگیهای پلی کربنات

- شفافیت نوری: عبور نور تا حدود ۹۰٪ مشابه شیشه.

- چگالی: حدود ۱.۲۰–۱.۲۲ گرم بر سانتیمتر مکعب (سبکتر از شیشه).

- مقاومت ضربهای: تا ۲۰۰ برابر قویتر از شیشه هموزن.

- پایداری حرارتی: حفظ خواص مکانیکی تا حدود ۱۲۰–۱۳۰ درجه سانتیگراد.

- مقاومت شیمیایی: مقاوم در برابر روغنها و چربیها، اما حساس به برخی حلالهای آلی قوی مانند استون و تولوئن.

- فرآیندپذیری: قابل تولید به روشهای تزریق پلاستیک، اکستروژن، قالبگیری دمشی و ترموفرمینگ.

کاربردهای پلی کربنات

- صنایع خودروسازی: چراغ جلو خودرو، شیشههای ضدضربه، پنلهای داخلی.

- ساختمان: ورق پلیکربنات برای سقف گلخانه، پوشش نورگیرها و سایبانها.

- صنایع الکترونیک: بدنه CD و DVD، قاب تجهیزات، عایقهای الکتریکی و اجزای LED.

- پزشکی: قطعات تجهیزات پزشکی، ظروف آزمایشگاهی و دستگاههای استریل.

- محافظت فردی: کلاه ایمنی، شیلد محافظ صورت و عینک ایمنی.

- بستهبندی خاص: بطریهای چندبار مصرف و محفظههای مقاوم در برابر ضربه.

مزایای پلی کربنات

- شفافیت بالا مشابه شیشه همراه با وزن کمتر.

- مقاومت ضربهای و مکانیکی فوقالعاده بالا.

- فرآیندپذیری آسان برای تولید قطعات پیچیده.

- پایداری ابعادی عالی حتی در تغییرات دمایی.

- مقاومت نسبی در برابر شعله با امکان افزودن بازدارندههای آتش.

- دوام طولانی در شرایط محیطی سخت.

معایب پلی کربنات

- حساسیت به خراش: نیاز به پوشش سخت (Hard Coating) در کاربردهای سطحی.

- حساسیت به اشعه UV: بدون افزودنیهای پایدارکننده، در معرض نور خورشید زرد و شکننده میشود.

- قیمت بالاتر نسبت به پلیمرهای رایج مانند پلیاتیلن (PE) یا پلیپروپیلن (PP).

- مقاومت شیمیایی متوسط در برابر حلالهای قوی (مانند کتونها و آروماتیکها).

ایمنی و نگهداری پلی کربنات

برای نگهداری و استفاده ایمن از پلیکربنات و گریدهای مختلف آن:- در محیط خشک و خنک و دور از تابش مستقیم خورشید نگهداری شود.

- در انبارهای دارای تهویه مناسب قرار گیرد تا از تجمع بخارات ناشی از افزودنیها جلوگیری شود.

- هنگام فرآیند حرارتی (تزریق یا اکستروژن)، از ماسک مناسب و تهویه صنعتی استفاده شود.

- از تماس با مواد شیمیایی قوی مانند استون، تولوئن و بنزن اجتناب گردد.

پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.

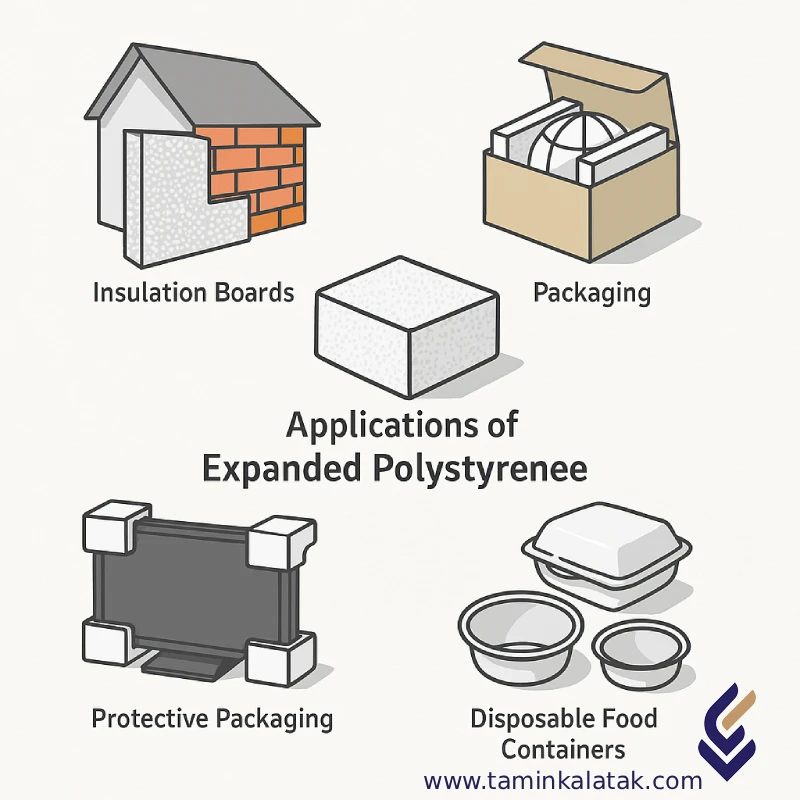

کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000

تثبیت کننده های عمرمحصول

تثبیتکنندهها ترکیبات شیمیایی هستند که به پلیمرها افزوده میشوند تا از تخریب آنها در برابر عوامل محیطی مانند گرما، نور، اکسیژن و رطوبت جلوگیری کنند. این افزودنیها به دو دسته اصلی تقسیم میشوند:

-

تثبیتکنندههای حرارتی: مانند استئاراتهای فلزی (کلسیم، روی) که از تخریب پلیمر در دماهای بالا جلوگیری میکنند.

-

تثبیتکنندههای نوری (UV): مانند بنزوفنونها و HALS که از تخریب ناشی از نور فرابنفش جلوگیری میکنند.

این ترکیبات با جذب یا خنثیسازی عوامل مخرب، ساختار مولکولی پلیمر را پایدار نگه میدارند.

ویژگیهای تثبیتکنندهها

-

افزایش مقاومت حرارتی: جلوگیری از تخریب پلیمر در دماهای بالا.

-

مقاومت در برابر نور UV: حفظ رنگ و خواص مکانیکی در معرض نور خورشید.

-

کاهش اکسیداسیون: جلوگیری از زرد شدن و شکنندگی پلیمرها.

-

افزایش طول عمر محصول: حفظ خواص فیزیکی و شیمیایی در طول زمان.

کاربردهای تثبیتکنندهها

-

صنایع بستهبندی: افزایش دوام فیلمهای پلاستیکی در برابر نور و حرارت.

-

صنایع خودروسازی: حفظ خواص قطعات پلاستیکی در دماهای بالا و نور مستقیم.

-

محصولات ساختمانی: مانند لولههای PVC و پنجرهها که در معرض نور و حرارت هستند.

-

لوازم خانگی: افزایش عمر قطعات پلاستیکی در دستگاههای برقی.

✅ مزایای استفاده از تثبیتکنندهها

-

افزایش دوام و پایداری محصولات پلاستیکی.

-

کاهش هزینههای نگهداری و تعویض قطعات.

-

حفظ ظاهر و رنگ محصولات در طول زمان.

-

افزایش مقاومت در برابر شرایط محیطی سخت.

❌ معایب و محدودیتها

-

هزینههای اضافی: افزودن تثبیتکنندهها ممکن است هزینه تولید را افزایش دهد.

-

تأثیر بر بازیافت: برخی تثبیتکنندهها ممکن است فرآیند بازیافت را پیچیدهتر کنند.

-

محدودیتهای زیستمحیطی: برخی ترکیبات ممکن است تأثیرات منفی بر محیطزیست داشته باشند.

سدیم لیگنو سولفونات

در دنیای مواد شیمیایی صنعتی، برخی ترکیبات به دلیل چندکاره بودن (Multi-functional) نقش حیاتی ایفا میکنند. سدیم لیگنو سولفونات (Sodium Lignosulfonate) یکی از همین مواد استراتژیک است. این ماده که به عنوان نمک سدیم لیگنین نیز شناخته میشود، در واقع یک پلیمر طبیعی مشتق شده از فرآیند تولید خمیر کاغذ است. اگر به دنبال یک کاهشدهنده آب قوی در صنعت بتن یا یک بایندر (Binder) مقرونبهصرفه در صنایع سرامیک و کشاورزی هستید، این محصول بهترین انتخاب است.

ساختار شیمیایی سدیم لیگنو سولفونات

برای درک عملکرد این ماده، باید به ساختار مولکولی آن نگاه کنیم. سدیم لیگنو سولفونات یک پلیالکترولیت آنیونی با وزن مولکولی بالاست. این ماده از تنه درختان و طی فرآیند سولفیتسازی بر روی لیگنین (Lignin) به دست میآید.

ساختار شیمیایی آن شامل یک اسکلت آبگریز (هیدروفوبیک) و گروههای عاملی آبدوست (هیدروفیلیک) مانند گروههای سولفونیک و هیدروکسیل است. همین دوگانگی در ساختار باعث میشود که این ماده به عنوان یک عامل فعال سطحی (Surfactant) قدرتمند عمل کرده و خاصیت پخشکنندگی عالی داشته باشد. وجود یون سدیم در این ساختار، حلالیت آن را در آب تضمین میکند.

۲- ویژگیهای فیزیکی و شیمیایی

مهندسان صنایع قبل از خرید هر ماده اولیه، نیاز به دانستن مشخصات فنی دقیق آن دارند. مهمترین ویژگیهای لیگنوسولفونات سدیم عبارتند از:

-

حالت فیزیکی: معمولاً به صورت پودر قهوهای رنگ یا مایع غلیظ تیره عرضه میشود.

-

حلالیت: کاملاً محلول در آب است، اما در حلالهای آلی معمولی حل نمیشود.

-

pH: محلول 10% آن معمولاً دارای pH نزدیک به خنثی یا کمی قلیایی (حدود 7 تا 9) است.

-

پایداری: در برابر حرارت مقاوم است و پایداری شیمیایی خوبی در محیطهای مختلف دارد.

-

خاصیت دیسپرسکنندگی: این ماده یک پراکندهساز قوی است که مانع از کلوخهشدن ذرات در سوسپانسیونها میشود.

کاربردهای لیگنوسولفونات سدیم

تنوع کاربردهای سدیم لیگنو سولفونات باعث شده تا لقب "آچار فرانسه افزودنیهای شیمیایی" را به خود اختصاص دهد. اصلیترین کاربردها عبارتند از:

الف) صنعت ساختمان و بتنمهمترین بازار مصرف این ماده، استفاده به عنوان روانکننده بتن است. این افزودنی با باردار کردن ذرات سیمان، باعث دافعه الکترواستاتیک شده و نیاز به آب در بتن را کاهش میدهد. نتیجه آن، افزایش مقاومت فشاری بتن و بهبود کارایی (Workability) است.

ب) صنعت کشاورزی (کود و سموم)در تولید سموم دفع آفات، این ماده به عنوان یک عامل تعلیقکننده و دیسپرسکننده عمل میکند. همچنین در تولید کودهای گرانولی، نقش یک چسبنده طبیعی را بازی میکند تا عناصر ریزمغذی را در کنار هم نگه دارد.

ج) صنایع سرامیک و نسوزاستفاده از افزودنی لیگنین در بدنه سرامیک باعث افزایش استحکام خام (Green Strength) شده و از ترک خوردن قطعات پیش از پخت جلوگیری میکند.

د) خوراک دام و طیوراین ماده به عنوان پلتبایدر (Pellet Binder) در تولید خوراک دام استفاده میشود تا پلتها در حین حمل و نقل خرد نشوند و هضم آنها برای دام آسانتر باشد.

۴- معایب سدیم لیگنو سولفونات

هر ماده شیمیایی در کنار مزایا، محدودیتهایی نیز دارد که باید شفاف بیان شود:

-

تأخیر در گیرش: اگر در بتن بیش از حد مجاز استفاده شود، ممکن است به عنوان یک دیرگیر کننده بتن عمل کرده و زمان سفت شدن نهایی را بیش از حد طولانی کند.

-

تغییر رنگ: به دلیل رنگ قهوهای تیره، استفاده از آن در محصولاتی که نیاز به رنگ سفید مطلق دارند (مانند بتنهای دکوراتیو سفید) محدودیت دارد.

-

ناخالصی قند: انواع با گرید پایین ممکن است حاوی قندهای کاهنده باشند که کیفیت محصول نهایی را تحت تاثیر قرار میدهد (در تامین کالا تک ما بر روی عرضه گرید با قند کنترل شده تمرکز داریم).

مزایای سدیم لیگنو سولفونات

چرا صنایع بزرگ همچنان این ماده را به پلیمرهای مصنوعی گرانقیمت ترجیح میدهند؟

-

مقرونبهصرفه بودن: نسبت به روانکننده های پایه پلیکربوکسیلات، قیمت بسیار مناسبتری دارد.

-

سازگاری با محیط زیست: از آنجا که از منابع طبیعی (چوب) گرفته میشود، زیستتخریبپذیر است و اثرات مخرب زیستمحیطی کمی دارد.

-

کاهش مصرف آب: در صنایع ساختمانی، امکان کاهش آب مصرفی تا 10 الی 15 درصد را فراهم میکند.

-

چسبندگی عالی: خاصیت چسبندگی ذاتی آن در تولید بریکتهای زغال سنگ و گرد و غبارگیری جادهها بینظیر است.

ایمنی و نگهداری لیگنوسولفونات سدیم

رعایت اصول ایمنی در کار با مواد شیمیایی اولویت اول است. برای انبارداری سدیم لیگنو سولفونات به نکات زیر توجه کنید:

-

شرایط محیطی: کیسهها باید در محیطی خشک، خنک و دارای تهویه مناسب نگهداری شوند. رطوبت باعث کلوخه شدن پودر میشود.

-

تماس با بدن: این ماده سمی نیست (Non-toxic)، اما استنشاق غبار آن ممکن است باعث تحریک سیستم تنفسی شود. استفاده از ماسک و دستکش هنگام جابجایی الزامی است.

-

قابلیت اشتعال: به صورت پودر خشک، در صورت وجود منبع جرقه و غلظت بالا در هوا، پتانسیل انفجار غبار را دارد.

-

ماندگاری: در صورت بسته بودن درب کیسهها و عدم نفوذ رطوبت، تا ۲ سال قابل استفاده است.

به طور کلی سدیم لیگنو سولفونات یک ماده حیاتی برای کاهش هزینههای تولید و افزایش کیفیت در صنایع بتن، سرامیک و کشاورزی است. انتخاب گرید مناسب با درصد خلوص واقعی، کلید موفقیت در استفاده از این محصول است.

مجموعه تامین کالا تک با سابقه درخشان در تامین مواد اولیه شیمیایی، این محصول را با تضمین کیفیت و قیمت رقابتی به سراسر کشور ارسال میکند. برای دریافت آنالیز فنی، مشاوره رایگان و استعلام قیمت روز، همین حالا با کارشناسان فروش ما تماس بگیرید.

کامپاند پلی پروپیلن الیاف

ساختار کامپاند پلی پروپیلن الیاف

ترکیبات الیاف پلیپروپیلن از یک ماتریس پلیمری عمدتاً متشکل از پلیپروپیلن ساخته شدهاند، که یک ترموپلاست نیمهبلورین حاصل از پلیمریزاسیون مونومرهای پروپیلن است. ساختار این ماده شامل زنجیرههای بلند مولکولی با واحدهای تکرارشونده پروپیلن است که استحکام بالا و انعطافپذیری به ماده میدهد. برای افزایش عملکرد، افزودنیهای مختلفی مانند پایدارکنندههای UV، بازدارندههای شعله، تقویتکنندههای ضربهای و کمکفرآیندها به ماتریس پلیمری افزوده میشوند. این ترکیبات قابلیت اکستروژن و ریسندگی به الیاف ظریف را دارند که دارای درجه بالایی از جهتگیری و بلورینگی هستند و همین ویژگیها موجب افزایش استحکام مکانیکی، مقاومت شیمیایی و دوام آنها میشود. نظم مولکولی حاصل در فرآیند تولید الیاف باعث بهبود خواص کششی میگردد و پلیپروپیلن را برای کاربردهایی که به موادی سبک اما مستحکم نیاز دارند، مناسب میسازد. طبیعت غیرقطبی این پلیمر باعث مقاومت در برابر جذب رطوبت میشود، در حالیکه افزودن پایدارکنندهها میتواند مقاومت آن را در برابر عوامل محیطی مانند تابش UV و اکسایش بیشتر کند. ساختار نهایی ترکیبات الیاف پلیپروپیلن، مادهای چندکاره، بادوام و مناسب برای کاربرد در نساجی، پارچههای صنعتی، ژئوتکستایلها و مواد تقویتکننده ارائه میدهد.ویژگیهای کامپاند پلی پروپیلن الیاف

ترکیبات الیاف کامپاند پلی پروپیلن دارای ترکیبی منحصر بهفرد از خواص هستند که آنها را برای کاربردهای گوناگون بسیار مطلوب میسازد. این الیاف بسیار سبک هستند و چگالی پایینی در حدود ۰٫۹۰ گرم بر سانتیمتر مکعب دارند، که به نسبت استحکام به وزن عالی آنها کمک میکند. آنها دارای استحکام کششی بالا و دوام زیادی هستند و در عین حال انعطافپذیری خود را حفظ میکنند. خاصیت آبگریزی آنها مانع جذب رطوبت شده و از تخریب در شرایط مرطوب جلوگیری میکند. همچنین، الیاف پلیپروپیلن دارای مقاومت شیمیایی بسیار خوبی هستند، بهطوریکه در برابر اکثر اسیدها، بازها و حلالهای آلی مقاوم هستند. آنها دارای پایداری حرارتی خوبی با نقطه ذوبی بین ۱۶۰ تا ۱۷۰ درجه سانتیگراد هستند، هرچند مقاومت حرارتی را میتوان با افزودنیهای خاص بهبود داد. ویژگی دیگر آنها خاصیت عایق الکتریکی بالا است، زیرا پلیپروپیلن ذاتاً نارساناست. گرچه در برابر تابش UV حساس هستند، ولی با افزودن پایدارکنندهها میتوان آنها را برای استفاده در فضای باز مناسب کرد. همچنین این الیاف در برابر رشد میکروبی مقاوم هستند و احتمال تشکیل کپک و قارچ را کاهش میدهند. ضریب اصطکاک پایین این الیاف باعث ایجاد بافت نرم و مناسب برای کاربردهای نساجی میشود. در مجموع، این ترکیبات تعادل خوبی میان استحکام، دوام، مقاومت شیمیایی و عملکرد سبکوزن دارند و برای استفاده در صنایع نساجی، پارچههای صنعتی، ژئوتکستایلها و مواد تقویتی بسیار مناسباند.کاربردهای ترکیبات الیاف پلیپروپیلن

• نساجی و پوشاک: در پارچههای بیبافت، لباسهای ورزشی، الیاف فرش و روکش مبلمان استفاده میشود. • کاربردهای صنعتی: در طنابها، تورها، مواد بستهبندی، پارچههای فیلتر و ژئوتکستایلها کاربرد دارد. • ساختمان و زیرساخت: بهعنوان الیاف تقویتی در بتن، غشاهای سقفی و مواد عایق کاربرد دارد. • صنعت خودرو: در روکش صندلیها، پارچههای داخلی و مواد کاهشدهنده صدا استفاده میشود. • محصولات پزشکی و بهداشتی: در ماسکهای جراحی، پوشک، دستمال مرطوب و محصولات بهداشتی بهکار میرود. • کشاورزی: در پوشش گیاهان، سایهاندازهای گلخانهای و پارچههای کنترل فرسایش استفاده میشود.مزایای کامپاند پلی پروپیلن الیاف

• سبکوزن: چگالی کمتر از اکثر الیاف مصنوعی که باعث کاهش وزن کلی محصول میشود. • نسبت استحکام به وزن بالا: دوام خوب در عین سبکبودن. • مقاومت در برابر رطوبت: خاصیت آبگریزی مانع جذب آب و رشد کپک میشود. • مقاومت شیمیایی: در برابر اسیدها، بازها و بیشتر حلالها مقاوم است؛ مناسب برای کاربردهای صنعتی و پزشکی. • پایداری حرارتی مناسب: قابلیت تحمل دماهای متوسط بدون تغییر شکل. • مقاومت در برابر UV و شرایط جوی: با پایدارکنندهها قابل بهبود است. • هزینه پایین: نسبت به الیاف مصنوعی دیگر مانند نایلون و پلیاستر مقرونبهصرفهتر است. • گزینههای سازگار با محیط زیست: برخی گریدها قابل بازیافت بوده و در کاربردهای پایدار قابل استفادهاند.معایب کامپاند پلی پروپیلن الیاف

• نقطه ذوب پایین: در مقایسه با موادی مانند پلیاستر یا الیاف آرامید، مقاومت حرارتی کمتری دارد. • تخریب در برابر UV: بدون پایدارکنندهها، قرار گرفتن طولانیمدت در معرض آفتاب میتواند باعث شکنندگی شود. • رنگپذیری محدود: بهدلیل غیرقطبی بودن، نیاز به تکنیکهای رنگرزی خاص دارد. • کشسانی پایین: نسبت به برخی دیگر از الیاف مصنوعی، خاصیت کشسانی و بازگشتپذیری کمتری دارد. • قابلیت اشتعال: برای استفاده در کاربردهای مقاوم به آتش نیاز به افزودنیهای ضد شعله دارد.کامپاند پلی پروپیلن تالک

ساختار کامپاند پلی پروپیلن تالک

ترکیبات پلیپروپیلن-تالک از یک ماتریس پلیمری تشکیل شدهاند که از پلیپروپیلن (یک ترموپلاست نیمهبلورین) بهعنوان فاز پیوسته و ذرات ریز تالک بهعنوان فاز تقویتکننده بهره میبرند. تالک، یک ماده معدنی طبیعی بر پایه سیلیکات منیزیم است که در داخل پلیمر به صورت یکنواخت پراکنده شده و موجب بهبود خواص مکانیکی و حرارتی میگردد. ساختار این ترکیبات دارای فازی ناهمگن است که در آن، ذرات تالک بهعنوان پرکننده تقویتکننده در میان فاز پلیمری پیوسته پراکنده شدهاند. میزان پراکندگی و چسبندگی بین سطحی میان تالک و پلیپروپیلن تأثیر بسزایی در عملکرد نهایی ماده دارد. نواحی بلوری پلیپروپیلن استحکام و سختی را فراهم میکنند، در حالی که نواحی آمورف خاصیت انعطافپذیری و مقاومت ضربهای را حفظ میکنند. حضور تالک باعث تغییر در ساختار بلوری، افزایش سختی، کاهش جمعشدگی و بهبود پایداری ابعادی میشود. ساختار کلی ترکیب حاصل، مادهای کامپوزیتی ایجاد میکند که تعادلی از استحکام، مقاومت حرارتی و فرآیندپذیری را ارائه میدهد و برای کاربردهایی که نیاز به دوام و عملکرد بالا در برابر تنش مکانیکی دارند، مناسب است.خواص کامپاند پلی پروپیلن تالک

ترکیبات پلیپروپیلن-تالک ترکیبی از خواص مکانیکی، حرارتی و شیمیایی منحصربهفردی را ارائه میدهند که آنها را برای کاربردهای متنوعی مناسب میسازد. افزودن تالک موجب افزایش قابل توجهی در سختی و سفتی میشود که به افزایش یکپارچگی ساختاری و ظرفیت تحمل بار کمک میکند. این ترکیبات همچنین پایداری ابعادی بسیار خوبی ارائه میدهند، بهطوریکه جمعشدگی و تاببرداشتن در قطعات قالبگیریشده کاهش مییابد، که این موضوع برای قطعات دقیق بسیار حائز اهمیت است. وجود تالک موجب افزایش دمای انحراف حرارتی (HDT) شده و ماده را در برابر تغییر شکل حرارتی در دماهای بالا مقاوم میسازد. در عین حال، ترکیبات پلیپروپیلن-تالک مقاومت ضربهای مناسبی را حفظ میکنند، که میزان آن بستگی به درصد تالک و نوع پایه پلیپروپیلن دارد. این مواد مقاومت مناسبی در برابر خشافتادگی و سایش دارند و برای کاربردهای خودرو و لوازم خانگی بسیار مناسباند. مقاومت شیمیایی پلیپروپیلن در برابر اسیدها، بازها و حلالهای آلی نیز در این ترکیبات حفظ میشود. همچنین افزودن تالک موجب کاهش ضریب انبساط حرارتی شده و باعث کاهش تغییرات ابعادی ناشی از دما میگردد. چگالی این ترکیبات با افزایش میزان تالک بیشتر میشود و معمولاً بین ۰٫۹۵ تا ۱٫۲۰ گرم بر سانتیمتر مکعب متغیر است. در مجموع، ترکیبات پلیپروپیلن-تالک تعادلی از استحکام، مقاومت حرارتی و فرآیندپذیری ارائه میدهند و در عین حال از نظر اقتصادی برای کاربردهای صنعتی بهصرفه هستند.کاربردهای ترکیبات پلیپروپیلن-تالک

- صنعت خودرو: استفاده در داشبورد، تریم داخلی، سپر، پانل دربها و قطعات زیر کاپوت بهمنظور افزایش سختی و مقاومت حرارتی.

- لوازم خانگی و کالاهای مصرفی: قطعات ماشین لباسشویی، بدنه جاروبرقی، لوازم آشپزخانه و قطعات مبلمان بهدلیل دوام و مقاومت در برابر خش.

- صنایع صنعتی و بستهبندی: جعبهها، پالتها، ظروف سخت و قطعات فنی که نیاز به پایداری ابعادی دارند.

- مصالح ساختمانی: لولهها، اتصالات، پانلهای دیواری و ورقهای سقف برای مقاومت مکانیکی و حرارتی بیشتر.

- الکترونیک و برق: محفظهها، کلیدهای برق و قطعات عایق برای دوام مکانیکی و مقاومت در برابر حرارت.

- پزشکی و مراقبتهای بهداشتی: سینیها، محفظه تجهیزات پزشکی و دستگاهها بهدلیل مقاومت شیمیایی و فرآیندپذیری.

مزایای کامپاند پلی پروپیلن تالک

- افزایش سختی و سفتی: تقویت توسط تالک موجب بهبود قابل توجه خواص مکانیکی میشود.

- پایداری ابعادی بالا: جمعشدگی و تاببرداشتن قطعات قالبگیریشده کاهش مییابد.

- دمای انحراف حرارتی بالا (HDT): مقاومت بالاتر در برابر تغییر شکل حرارتی.

- مقاومت بالا در برابر خش و سایش: مناسب برای سطوح با تماس زیاد مانند قطعات داخلی خودرو.

- مقاومت شیمیایی خوب: دوام در برابر اسیدها، بازها و حلالهای آلی.

- ضریب انبساط حرارتی پایین: تغییر شکل کمتر در اثر دما.

- صرفهجویی اقتصادی: عملکرد مناسب در کنار قیمت پایینتر نسبت به پلاستیکهای مهندسی.

- فرآیندپذیری بهتر: امکان قالبگیری، اکستروژن و شکلدهی حرارتی آسان با خواص جریان بهتر.

معایب کامپاند پلی پروپیلن تالک

- کاهش مقاومت ضربهای: درصد بالای تالک میتواند ماده را شکنندهتر کند، بهویژه در دماهای پایین.

- افزایش چگالی: افزودن تالک وزن کلی ماده را افزایش میدهد.

- کاهش انعطافپذیری: سختی بیشتر منجر به کاهش کشسانی و انعطافپذیری میشود.

- مقاومت UV محدود: برای کاربرد در فضای باز نیاز به افزودن پایدارکنندههای UV دارد.

- چالشهای فرآیندی: بارگذاری بالای تالک ممکن است قالبگیری را دشوارتر کرده و موجب فرسایش ابزار شود.