صنعت نساجی بهعنوان یکی از بخشهای کلیدی تولید، به طیف وسیعی از مواد اولیه شیمیایی و پلیمری وابسته است. استفاده از موادی مانند پلیاستر، نایلون، آکریلیک، رنگینهها، نرمکنندهها، مواد ضدالکتریسیته که، نقش تعیینکنندهای در بهبود خواص فیزیکی، دوام، نرمی و درخشندگی پارچهها دارد. انتخاب دقیق این مواد در فرآیندهای ریسندگی، رنگرزی و تکمیل پارچه موجب افزایش کیفیت محصول نهایی و ارتقای عملکرد فنی و زیباییشناسی منسوجات میشود.

آمونیوم استات

ساختار آمونیوم استات

آمونیوم استات یک ترکیب یونی است که از کاتیون آمونیوم (NH₄⁺) و آنیون استات (CH₃COO⁻) تشکیل شده است. یون استات دارای رزونانس بین دو اتم اکسیژن است که باعث پایداری نسبی آن میشود. فرمول شیمیایی: CH₃COONH₄ویژگیهای آمونیوم استات

- ظاهر: پودر کریستالی سفید، شفاف یا گرانول

- حلالیت: بسیار محلول در آب و اتانول؛ کمی محلول در استون

- جاذب رطوبت: بهراحتی رطوبت هوا را جذب میکند

- نقطه ذوب: حدود 114 °C؛ در اثر حرارت به اسید استیک و آمونیاک تجزیه میشود

- چگالی: حدود 1.07 g/cm³ در 25 °C (معادل 1070 kg/m³ در واحد SI)

- pH (محلول آبی): تقریباً خنثی، بین 6.5 تا 7.5 بسته به غلظت

- فشردگیپذیری: قابل فشردهسازی

- بیرنگ: محلولهای آن معمولاً شفاف و بیرنگ هستند

کاربردهای آمونیوم استات

آمونیوم استات به دلیل خواص شیمیایی و فیزیکی خود، در طیف وسیعی از صنایع و کاربردها مورد استفاده قرار میگیرد: صنایع غذایی:- بهعنوان افزودنی غذایی (کد E264)

- تنظیمکننده اسیدیته (بافر) و نگهدارنده در برخی مواد غذایی

- بافر pH : در بیوشیمی، شیمی تجزیه و زیستشناسی مولکولی برای حفظ pH در واکنشها و آنزیمها (مثلاً در استخراج DNA و خالصسازی پروتئینها)

- کروماتوگرافی: بهعنوان بافر یا فاز متحرک در HPLC و طیفسنجی جرمی، به دلیل خاصیت فرار بودن

- تشخیص میکروبی

- کاربردهای زیستی: در برخی موارد در محیطهای رشد باکتریایی خاص. (هرچند در منابع عمومی کمتر به این کاربرد اشاره شده است)

- در تولید برخی داروها و محلولهای تزریقی

- در سنتز ترکیبات آلی دارویی

- در فرایندهای چاپ و رنگرزی پارچه بهعنوان عامل کمکی

- بهعنوان منبع یون استات یا آمونیاک در سنتزهای آلی

- در تولید برخی پلاستیکها و رزینها

- بهعنوان بازدارنده خوردگی در برخی فرایندها

- در برخی فرآیندهای بیولوژیکی برای تأمین کربن و نیتروژن مورد نیاز باکتریها

- در برخی ترکیبات یخزدای فرودگاهی بهعنوان جایگزین کلریدها

مزایای آمونیوم استات

- خواص بافری قوی: تنظیم و حفظ pH در محدوده نزدیک به خنثی

- فرار بودن: در کاربردهایی مانند HPLC و طیفسنجی جرمی، پس از تبخیر، باقیماندهای باقی نمیگذارد

- زیستتخریبپذیر: در محیط زیست تجزیهپذیر است

- حلالیت بالا در آب: امکان تهیه محلولهای آبی با غلظت بالا

- ایمنی نسبی: سمیت کم در کاربردهای آزمایشگاهی و صنعتی

- تنوع کاربرد: استفاده گسترده در صنایع مختلف از غذایی تا دارویی و شیمیایی

معایب آمونیوم استات

- بوی آمونیاک: در اثر تجزیه، بوی تند و خفیف آمونیاک دارد

- هیگروسکوپیک بودن: جذب رطوبت سریع از هوا، نیاز به بستهبندی ضد رطوبت دارد

- تجزیه حرارتی: در دماهای بالا به آمونیاک و اسید استیک تجزیه میشود

- تماس با چشم: تحریک، قرمزی، سوزش

- تماس با پوست: احتمال تحریک خفیف

- استنشاق گرد و غبار: سرفه یا تنگی نفس

- بلع: در مقدار زیاد ممکن است باعث ناراحتیهای گوارشی شود

نیاز به تهویه مناسب: بهخصوص در فضای بسته به دلیل تولید بخارات تحریککننده

اتیدرونیک اسید

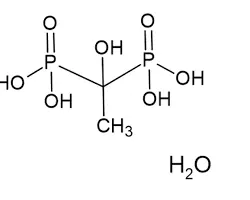

ساختار اتیدرونیک اسید

ساختار مولکولی HEDP شامل یک اتم کربن مرکزی است که به یک گروه هیدروکسیل (−OH) و دو گروه فسفونیک اسید (−PO₃H₂) متصل است. برخلاف تصور رایج، گروه متیل (−CH₃) در ساختار وجود ندارد. این ساختار به آن قابلیت اتصال قوی به یونهای فلزی چندظرفیتی را میدهد و موجب عملکرد مؤثر آن در شلاتهکردن یونهایی مانند Ca²⁺، Fe³⁺ و Cu²⁺ میشود.ویژگیهای اتیدرونیک اسید

- شکل ظاهری: معمولاً به صورت پودر کریستالی سفید رنگ یا مایع شفاف بیرنگ تا زرد کمرنگ بسته به گرید (خشک یا محلول آبی) و غلظت در دسترس است.

- حلالیت: در آب بهخوبی و بهطور کامل حل میشود. در اغلب حلالهای آلی مانند اتانول، استون و بنزن نامحلول است، و تنها در برخی حلالهای قطبی خاص مانند متانول به میزان اندک محلول است.

- پایداری: در برابر حرارت تا دمای حدود 180–200 درجه سانتیگراد نسبتاً پایدار است. در محدوده pH بین 2 تا 10 پایدار باقی میماند و در این بازه عملکرد شلاتهکنندگی و ضدرسوبی خوبی دارد. در pHهای بسیار قلیایی (>10) یا در حضور اکسیدکنندههای قوی (مثل هیپوکلریت سدیم)، ممکن است تجزیه شود.

- خاصیت شلاتهکنندگی (Chelating Agent): این ترکیب توانایی بسیار خوبی در اتصال به یونهای فلزی چندظرفیتی مانند کلسیم (Ca²⁺)، آهن (Fe³⁺)، و مس (Cu²⁺) دارد و از تشکیل رسوبهای معدنی مانند کربنات کلسیم و سولفات کلسیم جلوگیری میکند.

کاربردهای اتیدرونیک اسید

اتیدرونیک اسید به دلیل خواص منحصربهفردش در صنایع مختلفی استفاده میشه: تصفیه آب صنعتی- بهعنوان مهارکننده رسوب و خوردگی در بویلرها، برجهای خنککننده، سیستمهای آب شیرینکن (RO) و چیلرها

- بهعنوان پایدارکننده سفیدکنندههای پراکسیدی مانند H₂O₂

- جلوگیری از رسوب کلسیم و منیزیم در ماشین لباسشویی و ظرفشویی

- کمک به نرمکردن آب سخت

- بهطور مستقیم استفاده نمیشود؛ ولی در برخی فرمولهای صنعتی (نه مصرف شخصی) به عنوان پاککننده غیرمستقیم کاربرد دارد.

- در فرآیندهای رنگرزی و تکمیل پارچه برای حذف یونهای فلزی از حمام رنگ که میتونن در کیفیت رنگ اختلال ایجاد کنن و پایدارسازی رنگ

- برای جلوگیری از تشکیل رسوب در لولهها و تجهیزات حفاری

- نه به عنوان کود، بلکه در سیستمهای آبیاری برای جلوگیری از رسوب و انسداد نازلها

مزایای اتیدرونیک اسید

- کارایی بالا در غلظت کم: HEDP حتی در غلظتهای پایین (معمولاً 1–10 mg/L) میتواند بهطور مؤثر رسوبات فلزی و معدنی را مهار کند یا یونهای فلزی را شلاته نماید.

- پایداری شیمیایی مناسب در محدوده وسیع pH: HEDP در محدوده pH بین 2 تا 10 پایدار باقی میماند و بدون تجزیه شدن، خاصیت شلاتهکنندگی و ضدرسوبی خود را حفظ میکند.

- سازگاری با بسیاری از مواد افزودنی صنعتی: HEDP میتواند با ترکیباتی مانند پلیکربوکسیلاتها، فسفاتها، پلیمرهای ضد رسوب، مواد ضد خوردگی، سفیدکنندهها (پراکسید هیدروژن) و سورفکتانتها در فرمولاسیونهای پیچیده بدون واکنش نامطلوب یا کاهش عملکرد ترکیب شود.

- مقرونبهصرفه از نظر اقتصادی: در مقایسه با برخی دیگر از شلاتهکنندهها مانند EDTA یا DTPA، قیمت HEDP کمتر است و با توجه به عملکرد بالایش در دوز کم، هزینه تمامشده سیستمهای تصفیه یا کنترل رسوب را کاهش میدهد. همچنین نیاز به تمیزکاری کمتر و عمر طولانیتر تجهیزات را فراهم میکند.

- توانایی مهار رسوبات معدنی رایج مانند کربنات و سولفات کلسیم: HEDP به یونهای Ca²⁺ و Mg²⁺ متصل شده و از ایجاد رسوبات نامحلول مانند CaCO₃ (کربنات کلسیم) و CaSO₄ (سولفات کلسیم) جلوگیری میکند. همچنین از تشکیل زنگآهن و رسوبات آهنی (Fe³⁺) در لولهها و بویلرها جلوگیری میکند، که این موضوع برای پایداری سیستمهای حرارتی، سرمایشی و آبیاری صنعتی حیاتی است.

معایب و ملاحظات ایمنی

- زیستتخریبپذیری پایین: در مقایسه با ترکیبات فسفاته ساده، HEDP در طبیعت کندتر تجزیه میشود.

- پتانسیل یوتروفیکاسیون: در صورت ورود به منابع آبی، به دلیل داشتن فسفر، ممکن است در رشد بیش از حد جلبکها نقش داشته باشد.

- خورنده در غلظت بالا: در غلظتهای بسیار بالا و شرایط خاص میتونه برای برخی فلزات خورنده باشه.

- تحریککننده پوست و چشم در حالت غلیظ: استفاده از دستکش و عینک ایمنی هنگام کار توصیه میشود.

- کارایی محدود برای برخی فلزات: برای شلاتهکردن برخی فلزات سنگین مانند سرب، HEDP به تنهایی کفایت نمیکند.

ایمنی و نگهداری اتیدرونیک اسید

| مسیر تماس | تأثیرات احتمالی |

|---|---|

| تماس با چشم | سوزش، قرمزی، التهاب – نیاز به شستشوی فوری با آب فراوان |

| تماس با پوست | تحریک، خشکی، التهاب خفیف در تماس مکرر یا طولانی |

| استنشاق بخار/غبار | در غلظت بالا ممکن است باعث تحریک سیستم تنفسی شود |

| بلعیدن تصادفی | ایجاد اختلال گوارشی، تهوع – در موارد شدید نیاز به مداخله پزشکی |

| ویژگی | وضعیت |

|---|---|

| طبقهبندی GHS | Skin Irrit. 2 – Eye Irrit. 2A (تحریک پوستی و چشمی) |

| نماد هشدار | ⚠️ (علامت خطر – اخطار) |

| کد هشدارهای H | H319 (باعث تحریک جدی چشم) |

| کدهای توصیه P (پیشگیرانه) | P264, P280, P305+P351+P338 |

شرایط نگهداری اتیدرونیک اسید

| پارامتر | شرایط توصیهشده |

|---|---|

| دمای نگهداری | بین 5 تا 30 درجه سانتیگراد |

| ظرف نگهداری | ظروف HDPE، پلیپروپیلن یا تانکر ضدخورندگی |

| موقعیت مکانی | در جای خشک، خنک، دور از نور مستقیم خورشید |

| دور از چه موادی؟ | بازهای قوی، عوامل اکسیدکننده، فلزات سنگین |

| پایداری شیمیایی | پایدار در شرایط نرمال – ناپایدار در pH بسیار بالا |

| قابلیت اشتعال | غیر قابل اشتعال |

اسید آکریلیک

اسید آکریلیک یک ترکیب آلی با فرمول شیمیایی است. این مایع بیرنگ، دارای بوی تند و مشخصی است و به دلیل گروه کربوکسیل و پیوند دوگانه کربن-کربن در ساختارش، بسیار واکنشپذیر است.

ساختار اسید آکریلیک

ساختار اسید آکریلیک شامل یک گروه وینیل () و یک گروه کربوکسیل () است. پیوند دوگانه کربن-کربن (پیوند وینیل) مسئول واکنشپذیری بالای آن در واکنشهای پلیمریزاسیون است، در حالی که گروه کربوکسیل آن را به یک اسید ضعیف تبدیل میکند و امکان واکنشهای استری شدن را فراهم میآورد.

ویژگیهای اسید آکریلیک

- حالت فیزیکی: مایع بیرنگ و شفاف

- بو: بوی تند و مشخص

- حلالیت: کاملاً محلول در آب، الکلها، اترها و کلروفرم

- واکنشپذیری: بسیار واکنشپذیر، به خصوص در برابر پلیمریزاسیون. به همین دلیل معمولاً حاوی مقدار کمی بازدارنده پلیمریزاسیون (مانند مونو اتیل اتر هیدروکینون یا MEHQ) برای جلوگیری از پلیمریزاسیون خودبهخودی در هنگام ذخیرهسازی است.

- نقطه جوش: 139 درجه سانتیگراد

- نقطه ذوب: 13 درجه سانتیگراد

- اسیدیته: اسید ضعیف

کاربردهای اسید آکریلیک

اسید آکریلیک به دلیل ویژگیهای منحصربهفردش، در صنایع مختلفی کاربرد دارد:

- تولید پلیمرها و رزینها: مهمترین کاربرد آن در تولید پلیمرهای آکریلیک (پلیآکریلاتها) است. این پلیمرها در ساخت رنگها، پوششها، چسبها، مواد آبگریز و جوهرها استفاده میشوند.

- صنایع پوششدهی و رنگ: به عنوان مونومر اصلی در تولید امولسیونها و رزینهای آکریلیک برای رنگهای ساختمانی، پوششهای خودرو و پوششهای صنعتی.

- مواد جاذب فوقالعاده (Superabsorbent Polymers - SAPs): پلیمرهای تولید شده از اسید آکریلیک (به ویژه پلیآکریلات سدیم) دارای قابلیت جذب بالای آب هستند و در پوشکهای بچه، محصولات بهداشتی زنانه و کشاورزی (به عنوان عامل حفظ رطوبت خاک) به کار میروند.

- صنایع نساجی: در تولید الیاف و پارچههای آکریلیک که مقاومت خوبی در برابر نور خورشید و عوامل جوی دارند.

- افزودنیهای نفتی: برای بهبود خواص روغنها و روانکنندهها.

- مواد شیمیایی تصفیه آب: به عنوان بازدارنده رسوب و پراکندهساز.

- داروسازی: در سنتز برخی ترکیبات دارویی.

مزایای اسید آکریلیک

- تنوع کاربرد: به دلیل قابلیت پلیمریزاسیون و واکنشپذیری بالا، در تولید طیف وسیعی از محصولات به کار میرود.

- کارایی بالا: پلیمرهای حاصل از آن، خواص مکانیکی، نوری و شیمیایی مطلوبی دارند.

- مقاومت بالا: محصولات نهایی تولید شده با اسید آکریلیک (مانند رنگها و پوششها) دارای مقاومت خوبی در برابر آب و هوا، UV و مواد شیمیایی هستند.

- چسبندگی عالی: در تولید چسبهای قوی و مقاوم کاربرد دارد.

معایب اسید آکریلیک

- سمیت و خورندگی: اسید آکریلیک مایعی خورنده است و میتواند باعث تحریک شدید پوست، چشمها و سیستم تنفسی شود. تماس طولانی مدت یا مکرر میتواند منجر به آسیبهای جدی شود.

- بوی تند: بوی آن برای بسیاری از افراد ناخوشایند است و در غلظتهای بالا میتواند آزاردهنده باشد.

- قابلیت اشتعال: این ماده قابل اشتعال است و بخارات آن در هوا میتوانند مخلوطهای قابل انفجار تشکیل دهند.

- پلیمریزاسیون خودبهخودی: بدون بازدارنده، تمایل زیادی به پلیمریزاسیون خودبهخودی دارد که میتواند خطرناک باشد و به ظروف نگهداری آسیب برساند.

- اثرات زیستمحیطی: در صورت ورود به محیط زیست، میتواند برای موجودات آبزی سمی باشد.

ایمنی و نگهداری اسید آکریلیک

| مشخصه | جزئیات |

|---|---|

| فرمول شیمیایی | C₃H₄O₂ |

| نام آیوپاک | پروپنوییک اسید (Propenoic Acid) |

| شماره CAS | 79-10-7 |

| طبقهبندی GHS | Highly Flammable, Corrosive, Toxic |

| کدهای H (خطرات) | H226، H302، H314، H335، H412 |

| نوع تماس | خطرات |

|---|---|

| تماس با پوست | سوختگی شدید، قرمزی، التهاب، جذب پوستی |

| تماس با چشم | آسیب جدی، احتمال از دست دادن بینایی |

| استنشاق بخارات | تحریک سیستم تنفسی، سرفه، سردرد |

| بلعیدن | سوزش دهان، گلو و معده – خطرناک |

| خطر آتشسوزی | بسیار قابل اشتعال (نقطه اشتعال ~ 10°C) |

| واکنشپذیری | پلیمریزاسیون شدید در صورت گرم شدن یا تماس با پرکسیدها |

| مورد | توصیه ایمنی |

|---|---|

| دستکش | نیتریل یا Neoprene مقاوم به اسید |

| عینک ایمنی | عینک ایمنی با محافظ جانبی / شیلد کامل |

| ماسک تنفسی | در محیط بسته یا تماس طولانی: ماسک فیلتر دار (Organic Vapor Cartridge) |

| تهویه مناسب | اجباری – در سیستم بسته یا کابین |

| لباس محافظ | لباس مقاوم در برابر مواد شیمیایی خورنده |

شرایط نگهداری اسید آکریلیک

| عامل | شرایط توصیهشده |

|---|---|

| دمای نگهداری | زیر 25°C – در صورت امکان زیر 10°C |

| ظروف نگهداری | مخازن فولادی با پوشش اپوکسی / تانکهای HDPE با پایدارکننده |

| افزودنی پایدارکننده | هیدروکینون (ppm) برای جلوگیری از پلیمریزاسیون |

| محیط نگهداری | خشک، خنک، دارای تهویه، دور از منابع اشتعال |

| ناسازگاری شیمیایی | اکسیدکنندهها، اسید نیتریک، پرکسیدها، بازهای قوی |

| قابلیت اشتعال | بالا – مواد اطفاء حریق: فوم، CO₂، پودر خشک |

| عمر مفید نگهداری | تا 6 ماه (در صورت رعایت شرایط نگهداری و پایداری حرارتی) |

اسید استیک

ساختار اسید استیک

ساختار مولکولی اسید استیک از یک گروه متیل (−CH₃) و یک گروه کربوکسیل (−COOH) تشکیل شده است. این دو گروه از طریق پیوند کربن–کربن به هم متصلاند. گروه کربوکسیل عامل اسیدی بودن ترکیب است، زیرا در محلولهای آبی توانایی آزاد کردن پروتون (H⁺) دارد.ویژگیهای اسید استیک

- حالت فیزیکی: مایع بیرنگ در دمای اتاق

- نقطه ذوب: 16.6°C – در زیر این دما، به صورت جامد بلوری در میآید که به آن "استیک اسید گلاسیال" (Glacial Acetic Acid) گفته میشود

- نقطه جوش: حدود 118–119°C در فشار 1 اتمسفر

- بو: بوی تند، نافذ و مشابه سرکه (تحریککننده در غلظت بالا)

- حلالیت: کاملاً محلول در آب، الکلها، اتر و اکثر حلالهای آلی قطبی

- اسیدیته: اسید ضعیف با pKa ≈ 4.76 – در محلولهای آبی بهطور ناقص یونیزه میشود

- خورندگی: در غلظتهای بالا خورنده بوده و ممکن است موجب سوختگی شیمیایی پوست و چشم شود

- قابلیت اشتعال: قابل اشتعال است؛ بخارات آن میتوانند با هوا مخلوطهای انفجاری تشکیل دهند

- چگالی: حدود 1.049 g/cm³ در 25°C

کاربردهای اسید استیک

استیک اسید به دلیل versatility (چندکاره بودن) در واکنشها و خواصش، در صنایع بسیاری مورد استفاده قرار میگیرد: این ماده ماننده اسید فرمیک در صنایع شیمیایی کاربردهای فراوانی دارد:- تولید وینیل استات مونومر (VAM): برای ساخت چسبها، رزینها و پلیمرها

- تولید استرهای استیک مانند:

- اتیل استات: حلال در لاک ناخن، رنگها، چسبها

- بوتیل استات: حلال در رنگها و جوهرها

- سنتز اسید ترفتالیک خالص (PTA): ماده اولیه برای تولید PET در بطریها و الیاف پلیاستر

- شرکت در سنتز داروها، آنتیبیوتیکها، ترکیبات بیولوژیک

- به عنوان تنظیمکننده pH و تثبیتکننده رنگ در رنگرزی و چاپ پارچهها

- به عنوان تنظیمکننده اسیدیته و نگهدارنده (افزودنی غذایی با کد E260)

- ماده اصلی در تولید سرکه و طعمدهنده در سسها، ترشیها و کنسروها

- صنایع لاستیک و پلاستیک: به عنوان کاتالیزور یا اصلاحکننده واکنش

- تولید حشرهکشها و علفکشها

- استفاده به عنوان حلال صنعتی برای حلکردن رزینها، رنگها و روغنها

مزایای اسید استیک

- فراوانی و دسترسی بالا: یکی از مهمترین اسیدهای آلی تولیدشده در مقیاس صنعتی

- چندکاره بودن شیمیایی: شرکت در واکنشهای استری، پلیمریزاسیون، اکسایش و احیاء

- قابلیت نگهدارندگی: به دلیل خاصیت اسیدی، رشد میکروبها را مهار میکند

- اسیدیته ملایم و کنترلپذیر: برای فرمولاسیونهای حساس مناسب است

- زیستتخریبپذیر: در طبیعت بهسرعت به CO₂ و H₂O تبدیل میشود

معایب اسید استیک

- خورندگی: در غلظتهای بالا برای پوست، چشم و دستگاه تنفس خطرناک است

- بوی تند و آزاردهنده: تنفس بخارات غلیظ آن ممکن است باعث سرفه و تحریک شود

- قابلیت اشتعال: بخارات آن با هوا تشکیل مخلوطهای انفجاری میدهد؛ باید دور از شعله نگهداری شود

- نقطه انجماد بالا: در مناطق سردسیر بهراحتی منجمد میشود

- سمیت استنشاقی در غلظت بالا: ممکن است موجب آسیب ریوی شود

ایمنی و نگهداری اسید استیک

| مشخصه | جزئیات |

|---|---|

| فرمول شیمیایی | CH₃COOH |

| CAS Number | 64-19-7 |

| نام آیوپاک | Ethanoic Acid |

| شکل ظاهری | مایع شفاف بیرنگ با بوی تند (شبیه سرکه) |

| درجه خطر | خورنده، قابل اشتعال، تحریککننده تنفس |

| طبقهبندی GHS | Flammable (Cat 3) / Corrosive (Cat 1A) / Acute Tox. Cat 4 |

خطرات ایمنی اسید استیک

| نوع تماس | پیامدها و خطرات |

|---|---|

| تماس با پوست | سوختگی شیمیایی، قرمزی، التهاب شدید |

| تماس با چشم | آسیب جدی قرنیه، خطر نابینایی |

| استنشاق بخارات | تحریک مجاری تنفسی، سردرد، سرفه، تنگی نفس |

| بلعیدن | سوزش شدید گلو و دستگاه گوارش، خطرناک و کشنده در مقادیر بالا |

| واکنشپذیری شیمیایی | با بازهای قوی، پراکسیدها و اکسیدکنندهها واکنش شدید دارد |

تجهیزات حفاظت فردی

| مورد | تجهیزات پیشنهادی |

|---|---|

| دستکش | نیتریل یا PVC مقاوم در برابر اسید |

| عینک ایمنی | عینک آزمایشگاهی با محافظ جانبی |

| ماسک تنفسی | ماسک فیلتردار (کارتریج بخارات آلی – در غلظت بالا) |

| لباس محافظ | لباس مخصوص (روپوش یا پیشبند PVC/PE) |

| تهویه محیطی | اجباری در محیط بسته – فن تخلیه یا هود آزمایشگاهی |

شرایط نگهداری اسید استیک

| پارامتر | شرایط توصیهشده |

|---|---|

| دمای نگهداری | 10 تا 30°C – دور از منبع حرارت و تابش مستقیم |

| ظرف نگهداری | مخازن فولادی با پوشش ضد اسید یا ظروف HDPE ضخیم |

| جلوگیری از تماس با | بازهای قوی، فلزات فعال، پرکسیدها، مواد اکسیدکننده |

| قابلیت اشتعال | بله – نقطه اشتعال: ~39°C |

| مواد اطفا حریق | فوم مقاوم الکل، CO₂، پودر خشک |

| برچسب ایمنی | خورنده، آتشزا، هشدار تنفسی – طبق GHS/CLP |

اسید اوگزالیک

اسید اوگزالیک یک ترکیب آلی دیکربوکسیلیک اسیدی با فرمول شیمیایی C₂H₂O₄ است که در طبیعت بهصورت کریستالهای بیرنگ و بیبو یافت میشود. این اسید بهطور طبیعی در برخی گیاهان مانند ریواس، اسفناج و چغندر وجود دارد و بهصورت صنعتی نیز برای استفاده در صنایع مختلف تولید میشود. اسید اوگزالیک بهویژه بهدلیل خاصیت قوی کلاتهکنندگیاش با فلزات، در صنایع تمیزکننده، نساجی، چرم و داروسازی کاربرد دارد.

ساختار اسید اوگزالیک

اسید اوگزالیک سادهترین دیکربوکسیلیک اسید است.

-

فرمول شیمیایی: C₂H₂O₄ یا (COOH)₂

-

این ماده از دو گروه کربوکسیلیک متصل به یکدیگر تشکیل شده است.

-

بهشکل جامد بلوری و بهصورت دیهیدرات (دارای دو مولکول آب) در دمای محیط پایدار است.

ویژگیهای اسید اوگزالیک

-

جرم مولی: 90.03 گرم بر مول

-

نقطه ذوب: 101 تا 102 درجه سانتیگراد (برای دیهیدرات)

-

انحلالپذیری: بسیار محلول در آب و الکل

-

شکل ظاهری: بلورهای سفید رنگ

-

pH محلول آبی: حدود 1.3 (اسیدی قوی در محلولهای رقیق)

-

قابلیت کلاته کردن یونهای فلزی مانند کلسیم، آهن، منیزیم

کاربردهای اسید اوگزالیک

اسید اوگزالیک در صنایع مختلفی مورد استفاده قرار میگیرد، از جمله:

-

صنعت پاککنندهها: حذف زنگزدگی، لکههای جوهر و لکههای معدنی

-

صنعت نساجی و رنگرزی: سفیدکننده و عامل تثبیت رنگ

-

در صنایع چرمسازی: برای پاکسازی و آمادهسازی سطح چرم

-

در آزمایشگاههای شیمیایی: بهعنوان عامل استاندارد و معرف شیمیایی

-

داروسازی: در برخی فرآیندهای تولید دارو و تصفیه مواد اولیه

-

صنعت چوب: برای روشن کردن رنگ چوب و حذف لکههای فلزی

-

کشتار آفات زنبورعسل: بهصورت کنترلشده برای مقابله با کنه واروآ (Varroa)

معایب اسید اوگزالیک

-

سمی بودن بالا: مصرف یا تماس با پوست میتواند خطرناک باشد

-

خطر خوردگی: بر پوست، چشم و مجاری تنفسی اثرات تحریککننده دارد

-

اثرات زیستمحیطی: در صورت تخلیه بیرویه میتواند به منابع آبی آسیب بزند

-

خطر کریستالسازی در کلیهها: در صورت مصرف انسانی، احتمال تشکیل سنگ کلیه

مزایای اسید اوگزالیک

-

کارایی بالا در حذف رسوبات و لکهها

-

در دسترس بودن و قیمت مناسب

-

قدرت بالای اتصال به یونهای فلزی

-

دوستدار محیط زیست در کاربردهای صنعتی کنترلشده

ایمنی و نگهداری اسید اگزالیک

اسید اگزالیک (Oxalic Acid) با فرمول شیمیایی C₂H₂O₄ یک دیکربوکسیلیک اسید قوی و سمی است که بهصورت پودر سفید کریستالی یا محلول آبی عرضه میشود. این ماده بهشدت خورنده بوده و در صنایع شیمیایی، نساجی، چرم، فلزکاری و صنایع تمیزکنندهها استفاده گسترده دارد.

طبقهبندی خطر و هشدارها (مطابق GHS)

| ویژگی | جزئیات |

|---|---|

| کد CAS | 144-62-7 |

| کلاس خطر GHS | Acute Tox. 3 (سمیت حاد)، Skin Corr. 1B (خورنده پوست) |

| کدهای هشدار H | H301 (بلعیدن سمی)، H314 (خورنده پوست و چشم) |

| نمادهای هشدار | ☠️ (سمی)، ⚠️ (خورنده) |

اثرات تماس با بدن اسید اوگزالیک

| مسیر تماس | اثرات احتمالی و اقدامات اولیه |

|---|---|

| تماس با پوست | باعث سوختگی شیمیایی، قرمزی، تاول – شستوشوی فوری با آب فراوان |

| تماس با چشم | آسیب جدی قرنیه – شستوشوی فوری با آب حداقل 15 دقیقه |

| استنشاق پودر یا بخار | سرفه، تحریک گلو، دشواری تنفس – انتقال به هوای تازه و دریافت کمک پزشکی |

| بلعیدن تصادفی | سمی – میتواند باعث آسیب کلیوی، اسهال خونی یا تهوع شود |

تجهیزات حفاظت فردی (PPE)

| تجهیز | توصیه ایمنی حرفهای |

|---|---|

| دستکش محافظ | نیتریل یا PVC مقاوم در برابر خورندگی |

| عینک ایمنی | عینک آزمایشگاهی ضد پاشش یا شیلد کامل |

| ماسک تنفسی | فیلتر دار برای ذرات جامد (در محیطهای گرد و غبار) |

| لباس محافظ | روپوش ضد اسید یا لباس بلند صنعتی |

| تهویه محیط | اجباری – در فضای بسته باید از هود یا فن استفاده شود |

شرایط نگهداری اسید اوگزالیک

| پارامتر | شرایط پیشنهادی |

|---|---|

| دمای نگهداری | بین 15 تا 30 درجه سانتیگراد – دور از منابع حرارت |

| ظرف نگهداری | HDPE، ظروف ضد خوردگی – دربدار و پلمبشده |

| رطوبت | ماده در حضور رطوبت تمایل به حل شدن دارد – محیط خشک توصیه میشود |

| ناسازگاریها | مواد قلیایی، اکسیدکنندههای قوی، فلزات فعال مانند آهن، منیزیم |

| نقطه ذوب / جوش | ذوب: ~189°C |

اسید فرمیک

اسید فرمیک یا متانوئیک اسید سادهترین اسید کربوکسیلیک با فرمول شیمیایی HCOOH است. این ترکیب بیرنگ، خورنده و با بوی تند، یافت میشود و هم بهطور صنعتی تولید میگردد. به دلیل خواص شیمیایی ویژه، اسید فرمیک کاربردهای وسیعی در صنایع شیمیایی، کشاورزی، چرمسازی و نساجی دارد.

ساختار شیمیایی اسید فرمیک

-

فرمول مولکولی: HCOOH

-

گروه عاملی: کربوکسیلیک اسید (–COOH) با یک اتم هیدروژن متصل مستقیم به کربن کربونیل.

-

ویژگی: کوچکترین و سادهترین عضو خانواده اسیدهای کربوکسیلیک.

ویژگیهای فیزیکی و شیمیایی

-

حالت فیزیکی: مایع بیرنگ و تندبو.

-

چگالی (در 20°C): حدود 1.22 g/cm³

-

نقطه ذوب: 8.4 °C

-

نقطه جوش: 100.8 °C

-

فشار بخار: متوسط (43 mmHg در 20°C)

-

حلالیت: بهطور کامل در آب، اتانول و بسیاری از حلالهای آلی محلول است.

-

pKa: حدود 3.75 (نسبتاً بیشتر است کربوکسیلیک یا اسید لاکتیک).

کاربردهای اسید فرمیک

-

کشاورزی و دامداری: نگهدارنده و ضدباکتری در خوراک دام و سیلوها.

-

چرمسازی و نساجی: عامل دباغی و تنظیمکننده pH.

-

صنایع شیمیایی: به عنوان ماده خام در سنتز فرماتها و استرها.

-

صنایع غذایی: در مقادیر مجاز به عنوان نگهدارنده (E236).

-

محیطزیست: به عنوان عامل کاهشدهنده در تصفیه فاضلاب صنعتی.

تفاوت اسید فرمیک ۸۵٪، ۹۰٪ و ۹۴٪

| خلوص | کاربردها |

|---|---|

| 85% | رایجترین نوع در ایران – خوراک دام، چرمسازی، نساجی |

| 90% | مصارف صنعتی حساستر – تولید رزینها و حلالها |

| 94% به بالا | صنایع پیشرفته، تولید مواد شیمیایی آلی، باتریها |

معایب اسید فرمیک

-

خورنده و تحریککننده پوست، چشم و دستگاه تنفسی.

-

در دوزهای بالا میتواند سمی باشد.

-

حملونقل و ذخیرهسازی نیاز به دقت بالا دارد.

عوارض اسید فرمیک

فرمیک اسید با وجود کاربرد گسترده در صنایع مختلف، در صورت تماس مستقیم یا استنشاق بیشازحد میتواند عوارض قابلتوجهی ایجاد کند. این ماده یک اسید نسبتاً قوی است و تماس آن با پوست یا چشم ممکن است موجب سوزش، التهاب، قرمزی و در موارد شدید سوختگی شیمیایی شود. استنشاق بخارات اسید فرمیک نیز میتواند به تحریک سیستم تنفسی، سرفه، تنگی نفس و گلودرد منجر شود.

مصرف خوراکی اتفاقی یا دوزهای بالا ممکن است باعث اختلالات گوارشی، تهوع، درد شکمی و آسیب به بافتهای داخلی شود. بنابراین هنگام کار با این ماده، استفاده از تجهیزات حفاظتی مانند دستکش، عینک ایمنی و تهویه مناسب الزامی است.

مزایای اسید فرمیک

-

چندمنظوره و پرکاربرد در صنایع مختلف.

-

تولید آسان و اقتصادی در مقیاس صنعتی.

-

حلالیت بالا در آب و قابلیت ترکیب با بسیاری از حلالهای آلی.

-

ایمنی نسبی در دوزهای پایین و مجاز برای استفاده در صنایع غذایی و کشاورزی.

ایمنی و نگهداری اسید فرمیک

-

باید در ظروف مقاوم به خوردگی و در مکان خشک و خنک نگهداری شود.

-

استفاده از دستکش، ماسک و عینک ایمنی هنگام کار الزامی است.

-

باید از تماس مستقیم با پوست و چشم جلوگیری شود.

-

در صورت نشت، رقیقسازی با آب و تهویه مناسب توصیه میشود.

فرایند تولید اسید فرمیک

1. روش صنعتی متداول

-

تولید از طریق واکنش مونوکسید کربن (CO) با هیدروکسید سدیم (NaOH) → حاصل آن سدیم فرمات (HCOONa) است.

-

سپس سدیم فرمات با اسید سولفوریک (H₂SO₄) واکنش داده و اسید فرمیک آزاد میشود.

2. روشهای دیگر

-

اکسیداسیون جزئی متانول.

-

استخراج از منابع طبیعی (مانند نیش مورچه و برخی گیاهان).

- شرایط واکنش: دمای 80–100°C، فشار نزدیک به اتمسفر، افزودن کاتالیست اسیدی ملایم (H₂SO₄ رقیق یا رزینهای تبادل یونی).

- مکانیسم: متیل فرمیات در آب هیدرولیز شده و اسید فرمیک به همراه متانول بازیابی میگردد. HCOOCH₃ + H₂O → HCOOH + CH₃OH

- جداسازی: با تقطیر مقطعی، متانول احیا و به راکتور بازگردانده میشود؛ اسید فرمیک کنسانتره در مرحله بعدی آمادهسازی میشود.

اکسیداسیون مستقیم متانول (روش جایگزین)

در این روش، متانول گازی در فاز گازی و بر روی کاتالیستهای پلاتینیوم یا وانادیا تحت دمای 250–300°C و فشار 10–30 بار اکسید میشود: CH₃OH + ½O₂ → HCOOH + H₂O محصول گازی وارد ستون جذب آبی میشود و اسید فرمیک به صورت محلول درآب است. این مسیر برای مقیاسهای کوچک بهکار میرود اما بازده عملی آن کمتر از روش متیل فرمیات است.روش الکتروشیمیایی اسید فرمیک

در راکتور الکتروشیمیایی، کربن مونوکسید در محلول آبی بهوسیله جریان الکتریکی در سطح الکترودهای خاص (فلز دیپلاتین یا کربن فعال) اکسید میشود و اسید فرمیک تولید میگردد. این روش هنوز در مقیاس صنعتی متداول نیست اما بهعنوان یک مسیر سبز در حال توسعه است. خالصسازی و تقطیر پس از تولید اولیه، محلول اسید فرمیک دارای ۵۰–۶۰٪ غلظت است. برای رسیدن به گرید ۸۵٪:- تقطیر جزئی تحت خلأ (100–120°C at 50–100 mbar)

- جداسازی آب آزاد و ناخالصیهای سبک

- تمرکز مجدد در برج وکیوم تا رسیدن به خلوص ≥85٪

- اندازهگیری غلظت (By titration or HPLC)

- تعیین فلزات سنگین (ICP-OES)

- آزمون رنگ و شفافیت (امتیاز ≤5 Hazen)

- آنالیز pH محلول 1% (حدود 2.2–2.4)

- بستهبندی: در مخازن IBC و بشکههای پلیاتیلنی با درپوش پلمپشده

- شرایط نگهداری: دمای 5–30°C، دور از نور مستقیم و منابع حرارتی

- حملونقل: بهعنوان خطر درجه ۸ (خوردگی) طبقهبندی میشود و باید طبق مقررات حمل مواد شیمیایی جابجا گردد.

- روش هیدرولیز متیل فرمیات، بالاترین بازده و کمترین آلایندگی را دارد.

خرید اسید فرمیک

خرید اسید فرمیک زمانی ارزشمند است که محصول از خلوص بالا، ثبات کیفیت و استانداردهای صنعتی معتبر برخوردار باشد. این ماده بهعنوان یک ترکیب کلیدی در صنایع دام و طیور، نساجی، چرمسازی و مواد شیمیایی، تنها در صورتی عملکرد مطلوب دارد که از منبع معتبر تأمین شود.

تأمین کالا تک با ارائه اسید فرمیک اصل، باکیفیت و دارای آنالیز معتبر امکان خریدی مطمئن و اقتصادی را فراهم میکند. اگر قصد تأمین این محصول برای تولید، فرمولاسیون یا مصرف صنعتی دارید، همین حالا با کارشناسان ما تماس بگیرید تا بهترین

قیمت اسید فرمیک و شرایط تامین در اختیار شما قرار گیرد.

به طور کلی اسید فرمیک به عنوان یک ماده شیمیایی پایه و چندمنظوره، در صنایع مختلف جایگاهی ویژه دارد. با وجود خاصیت خورندگی و نیاز به رعایت نکات ایمنی، مزایای گسترده آن در کشاورزی، صنایع غذایی و شیمیایی باعث شده است که تقاضای این ماده در بازار جهانی همواره بالا باشد.

سوالات متداول اسید فرمیک

1) اسید فرمیک ۸۵٪ برای چه کاربردی مناسب است؟

برای مصارف کشاورزی، خوراک دام، نساجی، چرمسازی و صنایع شیمیایی بهعنوان رایجترین خلوص استفاده میشود.

2) آیا اسید فرمیک در صنایع غذایی ایمن است؟

در مقادیر کنترلشده و طبق استاندارد E236 مجاز است؛ در دوزهای بالا خورنده و خطرناک است.

3) تفاوت اسید فرمیک ۸۵٪ با اسید استیک چیست؟

اسید فرمیک قویتر، ضدباکتریتر و واکنشپذیرتر از اسید استیک است و برای مصارف صنعتی خاص ترجیح داده میشود.

4) نحوه خنثیسازی اسید فرمیک چگونه است؟

با محلولهای قلیایی مانند سدیم هیدروکسید یا آهک و سپس رقیقسازی تحت تهویه مناسب.

ایزو اکتیل الکل اتوکسیله

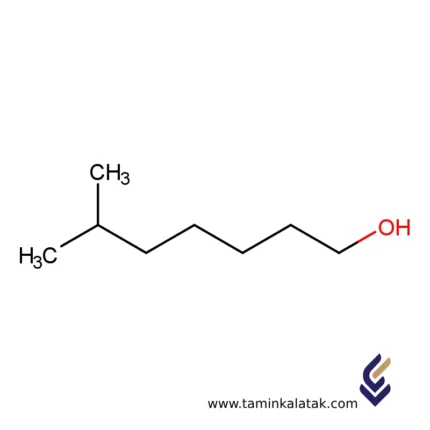

ساختار شیمیایی ایزو اکتیل الکل اتوکسیله

- فرمول عمومی: R–(OCH₂CH₂)ₙ–OH

- دُم آبگریز (R): زنجیره ایزواکتیل ( C₈ شاخهدار)

- N: تعداد واحدهای EO بین ۳ تا ۱۰ ساختار شاخهدار R باعث پایداری حرارتی و مقاومت در آب سخت میشود، درحالیکه زنجیره اتوکسیله شده EO خاصیت آبدوستی و انحلالپذیری در آب را فراهم میآورد .

ویژگیهای ایزواکتیل الکل اتوکسیله

غیر یونی بودن: در ساختار این ماده گروههای یونی وجود ندارد، بنابراین در طیف وسیعی از pH (معمولاً بین ۴ تا ۱۰) پایدار است و با سورفکتانتهای آنیونی، کاتیونی و آمفوتری سازگار است. کاهشدهنده کشش سطحی قوی: باعث کاهش کشش سطحی آب و افزایش ترشوندگی سطوح میشود که برای فرمولاسیون شویندهها و سمپاشها اهمیت زیادی دارد. پخشکنندگی مؤثر: در سیستمهای رنگ، جوهر و کشاورزی، موجب پراکندگی یکنواخت ذرات رنگدانه، سم یا مواد فعال میشود. پایداری حرارتی و شیمیایی مناسب: در برابر دما و اغلب مواد شیمیایی مانند اسیدهای ملایم، بازها و نمکها مقاوم است، که آن را برای محیطهای صنعتی مناسب میسازد. عدم ایجاد کف زیاد: در مقایسه با سورفکتانتهای آنیونی، کف نسبتاً کمتری تولید میکند که در کاربردهایی مانند فرآیندهای صنعتی، پوششدهی و نساجی مزیت دارد. زیستتخریبپذیری (Biodegradability): در بسیاری از گریدها، بهویژه با زنجیره EO کمتر، زیستتخریبپذیر بوده و اثرات زیستمحیطی کمتری دارد. بیرنگ و بیبو بودن: مایعی شفاف و بیرنگ تا زرد کمرنگ است که در فرمولاسیونهایی با حساسیت ظاهری یا بویایی بالا (مثلاً شویندههای خانگی) مناسب است. سازگار با سختی آب: در برابر یونهای منیزیم و کلسیم موجود در آب سخت مقاوم است و عملکرد خود را حفظ میکند.کاربردهای ایزواکتیل الکل اتوکسیله

شویندههای صنعتی و خانگی- شویندههای خانگی مانند مایع ظرفشویی، پاککننده چندمنظوره و اسپریهای سطوح آشپزخانه

- شویندههای صنعتی مانند پاککنندههای قوی برای چربیزدایی قطعات فلزی، ماشینآلات، و سطوح سخت در صنایع خودروسازی یا غذایی

- رنگهای پایه آب (waterborne paints) برای کاربردهای ساختمانی یا صنعتی

- جوهرهای چاپ برای سطوح پلاستیکی یا کاغذی

- پوششهای ضدخوردگی یا دکوراتیو برای فلزات و چوب

- آفتکشها و حشرهکشها با اثربخشی بالا

- کودهای مایع با قابلیت جذب سریعتر

- قارچکشها با پایداری بهتر در محلولهای اسپری

- شستوشو و حذف ناخالصی از پنبه و پلیاستر قبل از رنگرزی

- بهبود توزیع رنگ در رنگرزیهای راکتیو و مستقیم

- افزایش لطافت و انعطافپذیری در محصولات چرمی

مزایای ایزو اکتیل الکل اتوکسیله

- غیر یونی : قابلیت ترکیب با سایر سورفکتانتها (آنیونی، کاتیونی، آمفوتریک)

- کف کنترلشده : مناسب محصولات کمکف یا اسپری

- پایداری در pH متغیر و آب سخت

- زیستتخریبپذیری مناسب در گرید طبیعی

- کفایت بهبود ترشوندگی و پراکندگی در کاربردهای صنعتی

معایب ایزو اکتیل الکل اتوکسیله

- گرمشدن اضافی در آب سرد با کاهش حلالیت یا ایجاد کدری (Cloud Point)

- حد پایین کف : ممکن است نیاز به افزودن سورفکتانت مکمل باشد

- امکان تحریک پوست/چشم در غلظتهای بالا

- قیمت بالاتر نسبت به سورفکتانتهای سادهتر (مانند NP‑9 یا LABSA)

- ناسازگاری احتمالی با اکسیدکنندهها حساس

ایمنی و نگهداری ایزواکتیل الکل اتوکسیله

ایزواکتیل الکل اتوکسیله به عنوان یک سورفکتانت غیر یونی جزو ماده های مهمی در رعایت دستورالعملهای نگهداری است که با رعایت موارد گفته شده در ادامه نقش حیاتی در محصول و سلامت محیط دارد.

نکات ایمنی کلیدی

-

این ماده معمولاً دارای خطر پایین برای انسان و محیط زیست است، اما تماس طولانیمدت با پوست یا چشم ممکن است منجر به تحریک ملایم شود.

-

در صورت تماس با پوست: ناحیه آلوده را با آب فراوان بشویید.

-

در صورت استنشاق بخار: فرد را به هوای تازه منتقل کنید.

-

در کار با این ماده استفاده از دستکش مقاوم، عینک ایمنی و لباس کار استاندارد توصیه میشود.

-

از خوردن یا استنشاق مستقیم آن شدیداً پرهیز شود.

شرایط نگهداری اصولی:

-

ماده باید در ظروف مقاوم به خوردگی، دربسته و دارای برچسب کامل نگهداری شود.

-

مکان نگهداری باید خشک، خنک، دارای تهویه مناسب و دور از منابع حرارتی و نور مستقیم آفتاب باشد.

-

دمای نگهداری ترجیحاً بین ۵ تا ۳۰ درجه سانتیگراد باشد تا از جدایش فاز یا تغییر ویسکوزیته جلوگیری شود.

-

از نگهداری در مجاورت اسیدهای قوی، مواد اکسیدکننده و مواد ناسازگار پرهیز شود.

ایزوتریدسیل الکل اتوکسیله

ساختار ایزو تری دسیل الکل اتوکسیله

ساختار این ماده شامل یک زنجیره شاخهدار 13 کربنه (C13-branched) از نوع ایزو تری دسیل الکل است که به چندین واحد اتیلناکسید (معمولاً بین 3 تا 12 مول) متصل شده است. این ترکیب دارای دو بخش مشخص است:- بخش آبگریز (lipophilic) مربوط به الکل شاخهدار

- بخش آبدوست (hydrophilic) ناشی از زنجیرههای اتیلناکسید

ویژگیهای ایزو تری دسیل الکل اتوکسیله

- سورفکتانت غیر یونی با حلالیت خوب در آب، الکلها و بسیاری از حلالهای آلی

- پایداری حرارتی و شیمیایی بالا، بهویژه در pH 4 تا 9

- قابلیت کفکنندگی متوسط تا پایین (وابسته به درجه اتوکسیلاسیون)

- سازگاری بالا با سورفکتانتهای آنیونی، کاتیونی و آمفوتریک

- زیستتخریبپذیری قابل قبول مطابق استاندارد OECD

- خطر تحریک پایین برای پوست و چشم (در گریدهای مخصوص محصولات مراقبت شخصی)

کاربردهای ایزو تری دسیل الکل اتوکسیله

✔️ در صنایع شوینده: مایع ظرفشویی، مایع لباسشویی، شامپو، پاککنندههای سخت صنعتی و کارواشها ✔️ در فرمولاسیونهای نساجی: به عنوان مرطوبکننده، عامل نفوذ و حذفکننده روغنها ✔️ در صنایع چرم، رنگرزی و چاپ: به عنوان امولسیفایر و پایدارکننده امولسیون ✔️ در صنعت کشاورزی: به عنوان عامل کمکسورفکتانت، مرطوبکننده و پخشکننده آفتکشها و کودهای مایع ✔️ در صنایع نفت و گاز: در فرمولهای کنترل کف، حفاری، لایزدایی و جداسازی فازها ✔️ در پوششها، جوهرها و فرمولاسیون رنگ: برای کنترل کشش سطحی و پخش رنگدانههامزایای ایزو تری دسیل الکل اتوکسیله

- سازگاری بالا با ترکیبات یونی و غیر یونی

- عملکرد مؤثر در دماهای بالا و پایین

- ایمن برای پوست در فرمولهای مراقبتی

- افزایش توان پاککنندگی و کاهش کشش سطحی محلول

- کاهش نیاز به فسفاتها در شویندهها

معایب ایزو تری دسیل الکل اتوکسیله

❌ در برخی فرمولها، قابلیت کفکنندگی پایین دارد و نیاز به ترکیب با سورفکتانتهای کفزا (مثل SLES) دارد ❌ هزینه بالاتر نسبت به سورفکتانتهای آنیونی ساده ❌ در pH بسیار پایین (<3) یا بسیار بالا (>11) ممکن است پایداری کاهش یابد ❌ در دوزهای بالا ممکن است اثر چربیزدایی بیش از حد ایجاد کند (در محصولات پوست)ایمنی و نگهداری ایزوتریدسیل الکل اتوکسیله

ایزوتریدسیل الکل اتوکسیله، یکی از سورفکتانتهای غیر یونی پرکاربرد در صنایع شوینده، نساجی و کشاورزی است که از نظر ایمنی در دسته مواد با خطر کم تا متوسط قرار میگیرد. این ترکیب بهطور کلی غیر قابل اشتعال بوده اما در تماس مستقیم با پوست یا چشم میتواند موجب تحریکات خفیف شود.

برای نگهداری ایمن از این ماده، رعایت نکات زیر توصیه میشود:

-

در ظروف دربسته و مقاوم به خوردگی نگهداری شود.

-

محیط نگهداری باید خشک، خنک و دارای تهویه مناسب باشد.

-

از یخزدگی یا قرارگیری در معرض حرارت بالا پرهیز گردد.

-

در حین جابجایی، استفاده از دستکش، عینک ایمنی و ماسک توصیه میشود.

✅ رعایت این دستورالعملها، موجب حفظ پایداری ماده و جلوگیری از بروز خطرات احتمالی در محیط کار میشود.

ایزودسیل الکل اتوکسیله

ساختار شیمیایی ایزودسیل الکل اتوکسیله

- فرمول کلی: R–(OCH₂CH₂)ₙ–OH

- R: زنجیره شاخهدار ایزودسیل (C10)

- n: تعداد واحدهای EO (معمولاً بین 3 تا 10 یا بیشتر بسته به نوع گرید)

ویژگیهای فیزیکی و شیمیایی

- بو: ملایم، شبیه الکل چرب

- نوع سورفکتانت: غیر یونی (Non-Ionic)

- pH (محلول 1%): حدود 6 تا 8

- کفزایی: کم تا متوسط – مناسب برای سیستمهای شوینده صنعتی کمکف

- پایداری در آب سخت: بسیار بالا؛ مقاوم در برابر یونهای Ca²⁺ و Mg²⁺

- نقطه ابری (Cloud Point): بین 40 تا 70 °C (بسته به مقدار EO)

- ویسکوزیته: متوسط، اما افزایشیابنده در دمای پایین

- پایداری حرارتی و شیمیایی: بالا؛ مقاوم به هیدرولیز، اسید و باز

- زیستتخریبپذیری: بالا در گریدهای طبیعی (غیربرپایه نفتی)

- سازگاری با سایر سورفکتانتها: بسیار خوب (آنیونی، کاتیونی، آمفوتریک)

- نقطه اشتعال: ممکن است در گریدهای حلالپایه قابل اشتعال باشد

کاربردهای ایزودسیل الکل اتوکسیله

صنایع شوینده صنعتی و خانگی:

- ترکنندهی مؤثر برای سطوح سخت

- در فرمولاسیون پاککنندههای صنعتی با کف کنترلشده (کمکف)

کشاورزی:

- امولسیفایر و پخشکننده در فرمولاسیون سموم و کودهای محلولپاشی

- افزایشدهندهی جذب ترکیبات فعال از طریق برگها به دلیل کاهش کشش سطحی

صنایع نساجی و رنگ:

- ترکنندهی اولیه در عملیات آمادهسازی و رنگرزی الیاف نساجی

- کمک امولسیفایر برای پایداری دیسپرسیون رنگها و پیگمنتهای پایه آب

صنایع رنگ و رزین:

- پخشکنندهی مؤثر در رنگهای پایه آب برای یکنواختی پیگمنتها

- بهبود دهندهی ترشوندگی سطوح و کاهشدهندهی کشش سطحی در رنگهای پایه آب

مزایای ایزودسیل الکل اتوکسیله

- کف کنترلشده – مناسب برای کاربردهای صنعتی

- سازگاری عالی با آب سخت و طیف وسیعی از pH

- زیستتخریبپذیری بالا (در گریدهای پایه طبیعی)

- سازگاری عالی با سایر سورفکتانتها (آنیونی، کاتیونی، آمفوتریک)

- پایداری بالا در برابر حرارت، اسید، باز و عوامل اکسنده

- افزایشدهنده جذب مواد فعال روی سطح برگ گیاهان

معایب و محدودیتها

- در گریدهای خاص ممکن است نیاز به ترکیب با سورفکتانتهای کفزا باشد

- در دمای پایین ممکن است کدر شود (اثر نقطه ابری و افزایش ویسکوزیته)

- در غلظت بالا میتواند باعث تحریک پوست یا چشم شود

- در گریدهای حلالپایه ممکن است قابل اشتعال باشد

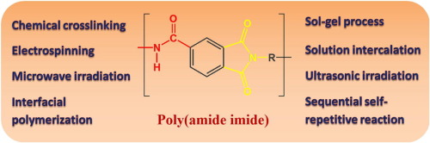

پلی آمید-ایمید (PAI)

پلیآمید-ایمید (PAI) یک ترموپلاستیک با عملکرد بالا است که به دلیل خواص مکانیکی، حرارتی و شیمیایی استثنایی خود شناخته شده است. این ماده معمولاً در کاربردهای صنعتی که نیاز به استحکام، مقاومت در برابر سایش و پایداری در دماهای بالا دارند، مورد استفاده قرار میگیرد.

ساختار

پلیآمید-ایمید (PAI) یک پلیمر ترموپلاستیک پیشرفته است که در ساختار مولکولی خود دارای گروههای عاملی آمید (-CONH-) و ایمید (-CO-N-CO-) است. حلقههای آروماتیک در ساختار این پلیمر به افزایش سختی و پایداری آن کمک میکنند، در حالی که گروههای آمید باعث انعطافپذیری و قابلیت پردازش بهتر آن میشوند. گروههای ایمید نیز که به مقاومت حرارتی بالا معروف هستند، باعث میشوند PAI در برابر دماهای بسیار بالا بدون تجزیه قابلتوجه، پایدار بماند. این ترکیب منحصربهفرد از عناصر ساختاری باعث شده است که این پلیمر دارای استحکام بالا، مقاومت عالی در برابر سایش و پایداری شیمیایی فوقالعاده باشد، که آن را به گزینهای ایدهآل برای کاربردهای صنعتی سنگین تبدیل میکند.

ویژگیها

پلیآمید-ایمید (PAI) ترکیبی از استحکام مکانیکی بالا، پایداری حرارتی عالی و مقاومت استثنایی در برابر سایش و اصطکاک را ارائه میدهد و یکی از مقاومترین ترموپلاستیکهای مهندسی محسوب میشود.

✔ مقاومت حرارتی بالا: تا 260 درجه سانتیگراد بهطور مداوم قابل استفاده است و دماهای کوتاهمدت حتی بالاتر را نیز تحمل میکند.

✔ مقاومت استثنایی در برابر سایش و اصطکاک: در کاربردهایی که نیاز به دوام طولانیمدت دارند، عملکرد عالی دارد.

✔ استحکام مکانیکی بالا: حتی در شرایط تحت فشار، ساختار خود را حفظ میکند.

✔ مقاومت شیمیایی عالی: در برابر سوختها، حلالها و اسیدها مقاوم است.

✔ عایق الکتریکی فوقالعاده: در دماهای بالا در کاربردهای الکتریکی عملکرد خوبی دارد.

✔ پایداری ابعادی بالا: انبساط حرارتی کمی دارد و تحت فشار تغییر شکل نمیدهد.

کاربردها

✅ هوافضا و صنعت خودروسازی: یاتاقانها، بوشها، آببندها، چرخدندهها و قطعاتی که نیاز به استحکام بالا و مقاومت در برابر دمای زیاد دارند.

✅ تجهیزات صنعتی: قطعات پمپ، پرههای کمپرسور و قطعات مقاوم به سایش.

✅ صنایع نفت و گاز: قطعاتی که در محیطهای با دما و فشار بالا مورد استفاده قرار میگیرند.

✅ الکترونیک و برق: عایقهای مقاوم در برابر دما، کانکتورها و قطعات نیمهرسانا.

✅ تجهیزات پزشکی: قطعاتی که در ابزارهای جراحی استفاده میشوند و در برابر فرآیندهای استریلسازی مقاوم هستند.

✅ صنعت نساجی و چاپ: رولها، راهنماها و روکشهای مقاوم در برابر سایش.

مزایا

✔ مقاومت بالا در برابر حرارت: تا دمای 260 درجه سانتیگراد بهطور مداوم قابل استفاده است.

✔ مقاومت عالی در برابر سایش و اصطکاک: مناسب برای کاربردهای صنعتی که نیاز به دوام بالا دارند.

✔ استحکام مکانیکی بالا: حتی در شرایط فشار بالا و بار سنگین، ساختار خود را حفظ میکند.

✔ مقاومت شیمیایی عالی: در برابر بسیاری از مواد شیمیایی مانند سوختها، اسیدها و حلالها مقاوم است.

✔ عایق الکتریکی عالی: برای قطعات الکتریکی که در دماهای بالا کار میکنند، گزینهای ایدهآل است.

✔ پایداری ابعادی: در برابر تغییر شکل حرارتی و مکانیکی مقاوم است.

معایب

✖هزینه بالا:نسبت به پلاستیکهای مهندسی معمولی گرانتر است.

✖ فرآیند پردازش دشوار: به دلیل نقطه ذوب بالا، نیاز به تکنیکهای قالبگیری یا ماشینکاری ویژه دارد.

✖ جذب رطوبت: رطوبت را جذب میکند که ممکن است بر پایداری ابعادی آن در محیطهای مرطوب تأثیر بگذارد.

✖ شکنندهتر از برخی پلیمرها: با اینکه قوی است، اما ممکن است در برابر ضربات شدید دچار ترکخوردگی شود.

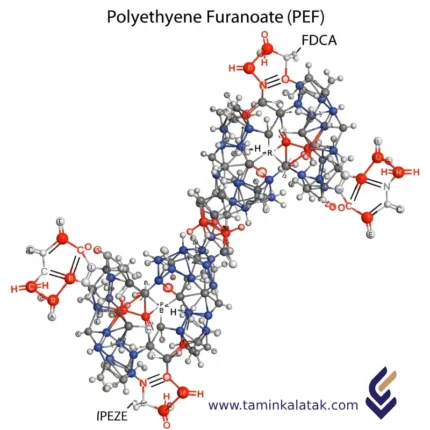

پلی اتیلن فورانوات (PEF)

پلی اتیلن فورانوات (PEF) یک پلیمر زیستپایه و زیستتخریبپذیر است که به عنوان جایگزین پتانسیلدار برای پلی اتیلن ترفتالات (PET) در بستهبندیها و صنایع مختلف شناخته میشود. این پلیمر از مونومرهای فوران-2،5-دیکاربوکسیلات و اتیلن گلایکول تشکیل شده و خواص مکانیکی و حرارتی بهبود یافتهای نسبت به PET دارد.

ساختار

PEF از واکنش پلیمریزاسیون تشکیل شده که شامل مونومر فوران-2،5-دیکاربوکسیلات (FDCA) و اتیلن گلایکول (EG) است. ساختار حلقوی فوران باعث افزایش سختی و مقاومت حرارتی این پلیمر میشود. ساختار شیمیایی PEF به صورت زیر است:

-

زنجیره اصلی پلیمری شامل گروههای استری متصل به حلقه فوران

-

حلقه فوران به دلیل ساختار آروماتیک غیرمعمول، باعث افزایش خواص مکانیکی و حرارتی میشود

ویژگی

-

زیستپایه و تجدیدپذیر: ساخته شده از منابع زیستی مانند کربوهیدراتها

-

مقاومت حرارتی بالا: نقطه ذوب حدود 215-220 درجه سانتیگراد

-

مقاومت گازی عالی: نسبت به PET نفوذپذیری کمتری نسبت به اکسیژن و دیاکسید کربن دارد

-

شفافیت و مقاومت مکانیکی مناسب: شفافیت خوب و مقاومت کششی بالا

-

قابلیت بازیافت: امکان بازیافت حرارتی و شیمیایی

کاربرد

-

بستهبندی مواد غذایی و نوشیدنیها به دلیل مقاومت بالا در برابر گاز

-

ساخت بطریهای پلاستیکی با ماندگاری بیشتر محتویات

-

صنایع نساجی و فیلامنتهای صنعتی

-

قطعات خودرو و الکترونیک که نیاز به مقاومت حرارتی دارند

معایب

-

هزینه تولید بالاتر نسبت به پلی اتیلن ترفتالات (PET)

-

نیاز به تکنولوژی خاص در فرایند تولید به دلیل خواص منحصر به فرد

-

هنوز در مرحله تجاریسازی گسترده نسبت به PET محدود است

مزایا

-

سازگاری با محیط زیست به دلیل منشا زیستی و قابلیت بازیافت

-

خواص مکانیکی و حرارتی بهتر نسبت به PET

-

کاهش نفوذپذیری گاز که باعث افزایش عمر محصول میشود

-

کاهش وابستگی به منابع نفتی

پلی پروپیلن شیمیایی

پلیپروپیلن (PP) یکی از پرکاربردترین پلیمرهای ترموپلاستیک در جهان است که به دلیل استحکام بالا، مقاومت شیمیایی و کاربردهای متنوع خود شناخته شده است. این ماده در صنایع مختلفی از جمله بستهبندی، نساجی، خودروسازی و تجهیزات پزشکی مورد استفاده قرار میگیرد در ادامه ما انواع گرید پلی پروپیلین که شناخته شده است براتون نام برده و توضیح دادیم.

MR230 مارون

گرید MR230 یکی از انواع گریدهای محبوب پلیپروپیلن است که در پتروشیمی مارون بهطور خاص برای فرآیند قالبگیری تزریقی (Injection Molding) طراحی شده است. این گرید با دارا بودن شاخص جریان مذاب (MFI) حدود 11–12 g/10min و استحکام ضربهای متوسط تا بالا، انتخابی ایدهآل برای تولید قطعات با شکلپذیری خوب و پایداری مکانیکی در شرایط کاربردی صنعتی است.

ZR230 نوید زرشیمی

در ادامه PP ZR230 یک کوپلیمر رندوم پلیپروپیلن (Random Polypropylene Copolymer) که تولیدی آن در پتروشیمی نوید زرشیمی است و در وزن مولکولی بالا که کارایی هایی ماننده مقاومت حرارتی عالی، چقرمگی بالا حتی در دماهای پایین و استحکام در برابر فشار را دارد کاربردی است و دارای مزیت هایی ماننده :

| مزیت | توضیح |

|---|---|

| مقاومت حرارتی بالا | Vicat ≈ 135 °C، HDT ≈ 75 °C |

| چقرمگی سرما | Izod بدون شکست در -۲۰ °C |

| مقاومتی | مناسب برای فشارهای داخلی دائمی |

| فرآیندپذیری | قابل ترکیب برای اکستروژن و قالبگیری متنوع |

-

پایداری حرارتی و مکانیکی بالا در دماهای پایین و محیطهای پر فشار

-

فرآیندپذیری عالی در اکستروژن بهدلیل جریان مذاب کنترلشده

-

استحکام ضربه عالی حتی در دماهای زیر صفر با حفظ عالی شفافیت و سختی مناسب

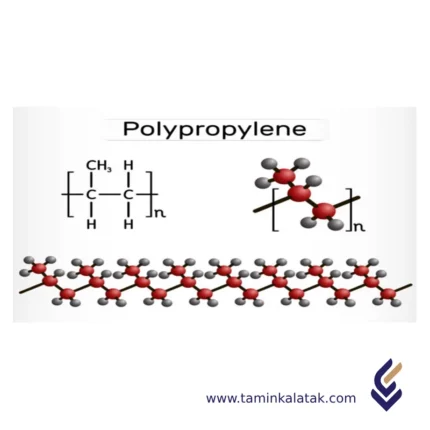

ساختار پلیپروپیلن شیمیایی

پلیپروپیلن (PP) یک پلیمر نیمهبلوری ترموپلاستیک است که از مونومرهای پروپن (C₃H₆) طی فرآیند پلیمریزاسیون تولید میشود.

ساختار مولکولی:

- از واحدهای تکراری پروپیلن (C₃H₆) تشکیل شده است که به صورت زنجیرهای به هم متصل شدهاند.

- پلیپروپیلن به سه نوع اصلی تقسیم میشود:

- PP ایزوتاکتیک: رایجترین نوع، که در آن تمامی گروههای متیل (CH₃) در یک طرف زنجیره پلیمر قرار دارند و باعث افزایش بلورینگی و استحکام میشود.

- PP سندیوتاکتیک: دارای چیدمان متناوب گروههای متیل، که انعطافپذیری بیشتری دارد اما کمتر بلورین است.

- PP آتاکتیک: با چیدمان تصادفی گروههای متیل که ساختاری آمورف (بیشکل) و استحکام کمتری دارد.

فرآیند پلیمریزاسیون:

- پلیپروپیلن شیمیایی با استفاده از کاتالیزورهای زیگلر-ناتا یا متالوسن در واکنشهای پلیمریزاسیون صنعتی سنتز میشود.

- این ماده در دسته پلیمرهای ترموپلاستیک قرار دارد، به این معنی که میتوان آن را چندین بار ذوب و تغییر شکل داد بدون اینکه به طور قابلتوجهی تخریب شود.

ویژگیهای پلیپروپیلن شیمیایی

۱. خواص مکانیکی:

استحکام کششی بالا – قوی و در عین حال سبک، که آن را برای بستهبندی و نساجی ایدهآل میکند.

مقاومت به ضربه – میتواند شوکها و ضربات متوسط را تحمل کند.

انعطافپذیری مناسب – برای فیلمها، الیاف و ظروف انعطافپذیر مناسب است.

۲. خواص حرارتی:

نقطه ذوب بالا (~160-170°C) – مقاومت حرارتی بیشتری نسبت به پلیاتیلن (PE) دارد.

رسانایی حرارتی پایین – به عنوان یک عایق حرارتی عمل میکند.

مقاومت به تغییرات دمایی – میتواند در محیطهای گرم و سرد عملکرد خوبی داشته باشد.

۳. خواص شیمیایی:

مقاوم در برابر اسیدها، قلیاها و حلالها – در برابر مواد شیمیایی تجزیه نمیشود.

جذب کم آب – خواص پلی پروپیلن در مکانیکی خود را در محیطهای مرطوب حفظ میکند.

مقاومت عالی مکانیکی – ایدهآل برای کاربردهایی که نیاز به مقاومت مداوم دارند (مانند لولاهای پلاستیکی).

۴. خواص الکتریکی:

عایق الکتریکی عالی – در تولید سیم، کابل و قطعات الکتریکی کاربرد دارد.

۵. خواص محیطی:

قابلیت بازیافت (کد پلاستیک #۵) – میتوان آن را در کاربردهای دوستدار محیط زیست مجدداً استفاده کرد.

حساسیت به UV – در معرض تابش طولانیمدت خورشید شکننده میشود مگر اینکه با پایدارکنندههای UV اصلاح شود.

کاربرد پلیپروپیلن شیمیایی

✅ صنعت بستهبندی

✅ صنعت نساجی

✅ صنعت خودروسازی

✅ کاربردهای پزشکی و بهداشتی

✅محصولات پلی پروپیلن خانگی و مصرفی

✅ کاربردهای صنعتی

مزایای پلیپروپیلن شیمیایی

سبک و مستحکم – دوام بالا بدون افزایش وزن اضافی.

مقاومت شیمیایی عالی – در برابر اسیدها و حلالهای مقاوم.

تحمل دمای بالا – در کاربردهایی مانند ظروف مایکروویوی و سیستمهای آب گرم قابل استفاده است.

ضد آب و مقاوم در برابر رطوبت – ایدهآل برای بستهبندی مواد غذایی و نساجی.

قابل بازیافت و دوستدار محیط زیست – میتوان آن را مجدداً استفاده کرد و زبالههای پلاستیکی را کاهش داد.

مقرونبهصرفه – هزینه کمتری نسبت به سایر پلیمرها دارد.

غیرسمی و ایمن – در گریدهای به خصوص خود در کاربردهای پزشکی و مواد غذایی استفاده میشود.

معایب پلیپروپیلن شیمیایی

✘ حساسیت به اشعه UV – در معرض تابش خورشید برای مدت طولانی شکننده میشود مگر اینکه با پایدارکنندههای UV بهبود یابد.

✘ مقاومت کم به ضربه در دماهای پایین – در شرایط بسیار سرد ممکن است ترک بخورد.

✘ قابلیت اشتعال – بهراحتی قابل اشتعال است و در برخی کاربردها نیاز به مواد ضدحریق دارد.

✘ چسبندگی و رنگپذیری دشوار – برای رنگآمیزی یا چسباندن نیاز به عملیات سطحی خاص دارد.

✘ شفافیت محدود – برخلاف PET، پلیپروپیلن کاملاً شفاف نیست.

✘ مسائل زیستمحیطی – اگرچه قابل بازیافت است، اما مضرات پلی پروپیلن باعث آلودگی میشود و محیط ریست را در معرض خطر قرار میدهد.

در آخر پلیپروپیلن (PP) به دلیل اینکه ترکیبی از استحکام، مقاومت شیمیایی، سبک بودن و قیمت مناسب است، جزو یکی از مهمترین و پرمصرفترین ترموپلاستیکها در سراسر جهان است.

خرید پلیپروپیلن شیمیایی

پلیپروپیلن (PP) مادهای مناسب جهت فرآیندپذیری عالی و قیمت اقتصادی، در طیف وسیعی از صنایع مانند بستهبندی، خودروسازی، لوازم خانگی، منسوجات و پزشکی است که برای شما جهت اطمینان با استعلام قیمت پلی پروپیلن در شرکت تامین کالا با موجودی تقریبا همیشگی قابل دریافت است تنها کافیست با کارشناسان ما در تماس باشید و راهنمایی های لازم را در این خصوص دریافت نمایید.

قیمت پلیپروپیلن شیمیایی

مورخ 04/10/06- MR 230 = 205/000

- ZR230 = 205/000

- 203/000 = 3212

- 214/000 = 440G