پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

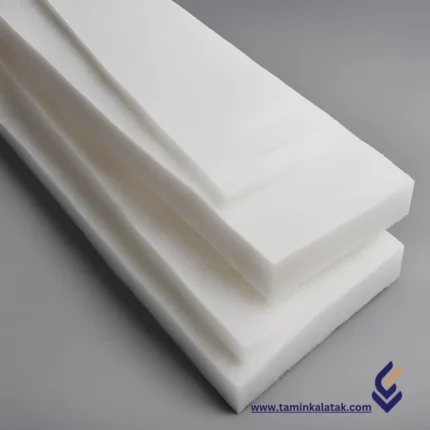

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.

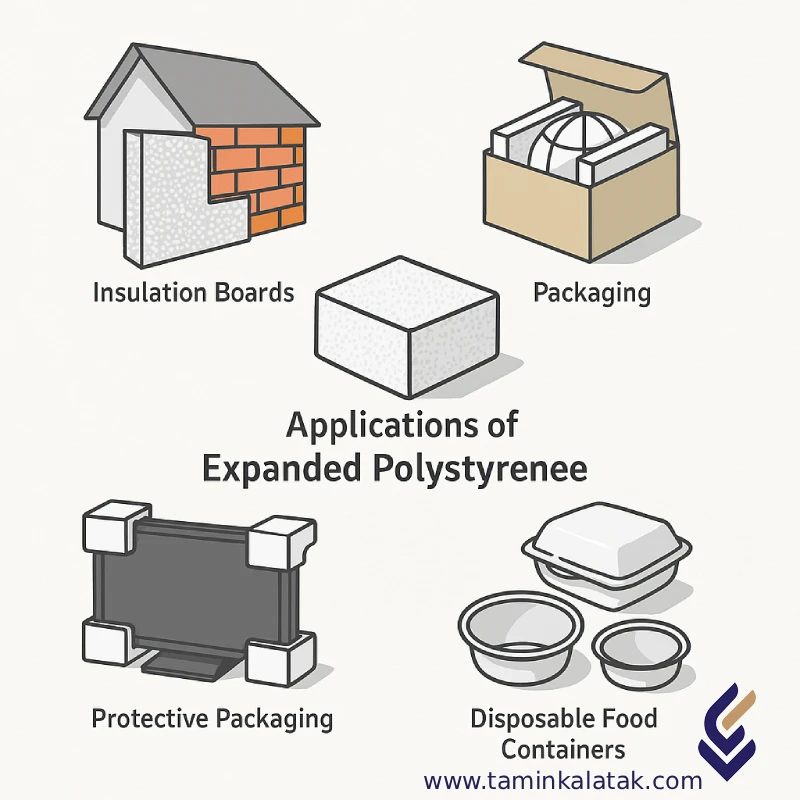

کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

تحلیل کلی بازار EPS

با شروع به کار پتروشیمی انتخاب قیمت در بازار پلی استایرن انبساطی EPS کاهشی شده و تعادل در این صنعت برقرار شده است.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000

تری سدیم سیترات

تری سدیم سیترات (Trisodium Citrate) یک نمک سدیمی اسید سیتریک است که با فرمول شیمیایی Na₃C₆H₅O₇ شناخته میشود. این ماده پرمصرف بهصورت تری سدیم سیترات دی هیدرات نیز در بازار عرضه میگردد و در صنایع غذایی، دارویی، بهداشتی و شیمیایی کاربرد گستردهای دارد. به دلیل ویژگیهای خاص، از جمله تنظیم pH، خاصیت بافری، طعمدهندگی و عملکرد چندمنظوره، تری سدیم سیترات به یکی از مهمترین افزودنیها در صنایع مختلف تبدیل شده است.

ساختار شیمیایی تری سدیم سیترات

-

فرمول مولکولی تری سدیم سیترات: Na₃C₆H₅O₇

-

گروه عاملی: نمک اسید سیتریک با سه اتم سدیم متصل.

-

حالت رایج: تری سدیم سیترات دی هیدرات (Na₃C₆H₅O₇·2H₂O)

-

ویژگی: ساختار کریستالی سفیدرنگ، بدون بو، با طعم شور – کمی ترش.

این ساختار باعث شده که تری سدیم سیترات یک ماده پایدار، محلول در آب و بیخطر برای استفاده در صنایع غذایی و دارویی باشد.

ویژگیهای فیزیکی و شیمیایی تری سدیم سیترات

-

حالت فیزیکی: پودر یا گرانول سفید کریستالی.

-

چگالی: حدود 1.7 g/cm³

-

نقطه ذوب: 300°C (با تجزیه).

-

حلالیت: بسیار محلول در آب (60 g/100 mL در 20°C).

-

pH محلول 5%: حدود 7.5 – 9.0 (ماهیت قلیایی ملایم).

-

بیبو و پایدار در شرایط معمولی نگهداری.

گریدهای تری سدیم سیترات

-

تری سدیم سیترات خوراکی (Food Grade):

-

پرمصرفترین گرید در صنایع غذایی.

-

بهعنوان طعمدهنده، تنظیمکننده اسیدیته و پایدارکننده نوشیدنیها و محصولات لبنی.

-

-

تری سدیم سیترات دارویی (Pharma Grade):

-

استفاده در داروهای ضد انعقاد خون و درمان سنگ کلیه.

-

تنظیمکننده اسیدیته و ماده بافری در فرمولاسیون دارویی.

-

-

تری سدیم سیترات صنعتی (Industrial Grade):

-

بهکارگیری سیترات سدیم در شوینده در شویندهها، صنایع شیمیایی و آبکاری فلزات.

-

استفاده در مواد شوینده به دلیل خاصیت نرمکنندگی آب.

-

-

تری سدیم سیترات دی هیدرات:

-

شکل رایج تجاری، حاوی دو مولکول آب.

-

در صنایع غذایی و دارویی پرکاربردترین نوع در ایران است.

-

کاربردهای تری سدیم سیترات

درواقع موارد مصرف سیترات سدیم بهعنوان نمک اسید سیتریک، در صنایع غذایی بهعنوان تنظیمکننده اسیدیته (E331) و پایدارکننده نوشیدنیها و لبنیات کاربرد دارد. همچنین در داروسازی برای درمان سنگ کلیه، جلوگیری از انعقاد خون و تنظیم pH داروها استفاده میشود. به دلیل ایمنی و کارایی بالا، تقاضا برای خرید سیترات سدیم در بازارهای غذایی و دارویی همواره رو به افزایش است در ادامه به کاربرد های بیشتر این ماده میپردازیم.

1. صنایع غذایی

-

بهعنوان تنظیمکننده اسیدیته (E331) در نوشابهها، آبمیوهها و نوشیدنیهای انرژیزا.

-

پایدارکننده لبنیات مانند بستنی و پنیر فرآوریشده.

-

عامل ضد کریستالیزاسیون در شیرینیها و مرباها.

-

بهبود دهنده بافت و طعم محصولات غذایی.

2. سیترات سدیم در داروسازی

-

عامل ضد انعقاد خون در کیسههای خون و آزمایشگاهها.

-

درمان سنگ کلیه از طریق کاهش رسوب نمکهای کلسیم.

-

بهبود اثربخشی داروهای شربتی و جوشان.

3. صنایع آرایشی و بهداشتی

-

تنظیمکننده pH در کرمها و شامپوها.

-

استفاده در محصولات مراقبت از پوست و دهانشویهها.

4. کاربردهای صنعتی

-

ماننده ادتا (2 سدیم، 4 سدیم) عامل شلاتهکننده یونهای فلزی در شویندهها و تصفیه آب است.

-

استفاده در صنایع نساجی و آبکاری فلزات.

-

پایدارکننده در صنایع شیمیایی.

مزایای تری سدیم سیترات

-

ایمنی بالا در گرید خوراکی و دارویی.

-

چندمنظوره بودن و کاربرد در صنایع غذایی، دارویی و صنعتی.

-

پایداری شیمیایی و قابلیت نگهداری طولانی.

-

سازگاری زیستمحیطی به دلیل تجزیهپذیری.

معایب تری سدیم سیترات

-

مصرف بیش از حد این ماده از جمله مضرات سیترات سدیم است که در مواد غذایی ممکن است باعث مشکلات گوارشی شود.

-

در غلظتهای بالا میتواند قلیایی و تحریککننده پوست باشد.

-

نیاز به شرایط نگهداری خشک و خنک برای جلوگیری از جذب رطوبت.

ایمنی و نگهداری تری سدیم سیترات

-

نگهداری در ظروف دربسته، خشک و دور از رطوبت.

-

استفاده از دستکش و ماسک در محیطهای صنعتی.

-

رعایت دوزهای مجاز در صنایع غذایی و دارویی الزامی است.

فرآیند تولید تری سدیم سیترات

-

مرحله اول: واکنش اسید سیتریک با محلول سدیم هیدروکسید (NaOH).

-

مرحله دوم: خنثیسازی کامل و تشکیل محلول تری سدیم سیترات.

-

مرحله سوم: تغلیظ و کریستالیزاسیون به شکل تری سدیم سیترات دی هیدرات.

-

مرحله چهارم: خشکسازی و بستهبندی بهصورت پودر یا گرانول سفید.

1. تهیه ماده اولیه

ماده اولیه اصلی برای تولید تری سدیم سیترات، اسید سیتریک است که از طریق تخمیر قندها (مانند ملاس یا نشاسته ذرت) به دست میآید. برای واکنشپذیری بهتر، اسید سیتریک باید خالصسازی و آمادهسازی شود.

2. خنثیسازی با سدیم هیدروکسید

-

در این مرحله، محلول اسید سیتریک با محلول سدیم هیدروکسید (NaOH) واکنش داده میشود.

-

واکنش منجر به خنثیسازی کامل و تشکیل تری سدیم سیترات میگردد.

این واکنش اساس فرآیند صنعتی است و در محیط کنترلشده انجام میشود تا محصول نهایی از نظر خلوص و کیفیت استاندارد باشد.

3. فیلتراسیون و خالصسازی

پس از واکنش، محلول حاصل ممکن است ناخالصیهایی داشته باشد. در این مرحله با روشهای فیلتراسیون و رسوبگیری، ناخالصیها جدا شده و محلول شفاف تری سدیم سیترات به دست میآید.

4. تغلیظ و کریستالیزاسیون

-

محلول خالصسازی شده وارد مرحله تبخیر میشود تا غلظت افزایش یابد.

-

سپس محلول غلیظشده بهتدریج خنک شده و کریستالهای تری سدیم سیترات دی هیدرات تشکیل میگردند.

-

کنترل دقیق دما و شرایط خنکسازی برای دستیابی به کیفیت یکنواخت و کریستالهای پایدار ضروری است.

5. خشکسازی و آسیاب

-

کریستالهای بهدستآمده در خشککنهای صنعتی خشک میشوند تا به شکل پودر سفید و یکنواخت درآیند.

-

در صورت نیاز، پودر به اندازه ذرات مشخص آسیاب شده و برای بستهبندی آماده میشود.

6. بستهبندی نهایی

-

محصول نهایی در کیسههای چندلایه مقاوم به رطوبت بستهبندی میشود.

-

بستهبندی باید مطابق با استانداردهای صنایع غذایی و دارویی انجام گیرد تا کیفیت تری سدیم سیترات در طول حملونقل و نگهداری حفظ شود.

خرید تری سدیم سیترات

برای خرید تری سدیم سیترات با کیفیت تضمینشده و قیمت رقابتی، انتخاب تأمینکننده معتبر اهمیت بالایی دارد. مجموعه تأمین کالا تک با تجربه در تأمین مواد اولیه شیمیایی و غذایی، امکان فروش تری سدیم سیترات دی هیدرات در گریدهای مختلف را برای صنایع غذایی، دارویی و صنعتی فراهم کرده است.

اگر به دنبال بهترین شرایط برای قیمت تری سدیم سیترات هستید، همین امروز با کارشناسان ما تماس بگیرید تا علاوه بر تأمین محصول، از مشاوره تخصصی برای انتخاب گرید مناسب نیز بهرهمند شوید.

سوالات متداول تری سدیم سیترات

1. تری سدیم سیترات چیست؟

نمک سدیمی اسید سیتریک است که بهصورت پودر سفید عرضه میشود و در صنایع غذایی، دارویی و صنعتی استفاده دارد.

2. تری سدیم سیترات دی هیدرات چه تفاوتی با نوع بیآب دارد؟

نوع دی هیدرات دارای دو مولکول آب است و پایدارتر و رایجتر در بازار ایران است.

3. آیا تری سدیم سیترات خوراکی بیخطر است؟

بله، در محدوده مجاز (E331) بهعنوان افزودنی غذایی ایمن شناخته میشود.

4. کاربرد دارویی تری سدیم سیترات چیست؟

در داروهای ضد انعقاد خون، درمان سنگ کلیه و تنظیم اسیدیته داروهای خوراکی استفاده میشود.

خرید اسید استئاریک

این ماده در صنایع مختلف بهعنوان سورفکتانت، پایدارکننده، امولسیفایر، روانکننده و عامل غلیظکننده مورد استفاده قرار میگیرد.

ساختار اسید استئاریک

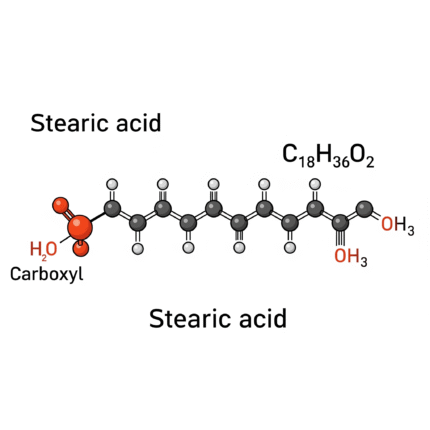

اسید استئاریک یک اسید کربوکسیلیک اشباع است، به این معنی که در زنجیره هیدروکربنی آن هیچ پیوند دوگانهای وجود ندارد. این زنجیره از ۱۸ اتم کربن تشکیل شده است. ساختار آن شامل یک گروه متیل (−CH₃) در یک انتها، شانزده گروه متیلن (−CH₂−) در وسط و یک گروه کربوکسیل (−COOH) در انتهای دیگر است. حضور زنجیره بلند هیدروکربنی آن را به یک ترکیب آبگریز (لیپوفیلیک) تبدیل میکند، در حالی که گروه کربوکسیل، خاصیت قطبی ضعیفی دارد و امکان تشکیل پیوند هیدروژنی یا واکنش با بازها را فراهم میکند.ویژگیهای اسید استئاریک

- حالت فیزیکی: جامد مومی، سفید تا زرد کمرنگ، بهصورت پولکی، گرانولی یا پودری

- بو: بدون بو یا دارای بوی ملایم چربی طبیعی

- نقطه ذوب استئاریک اسید: حدود 69.3°C (ممکن است بین 68 تا 70°C بسته به خلوص متفاوت باشد)

- حلالیت: نامحلول در آب سرد و گرم، ولی محلول در حلالهای آلی مانند اتانول، کلروفرم، بنزن، استون و اتر

- پایداری: نسبتاً پایدار در برابر اکسیداسیون به دلیل ماهیت اشباع

- واکنشپذیری: در واکنشهای استری شدن، صابونی شدن و احیاء شرکت میکند

- خاصیت امولسیونکنندگی: به دلیل داشتن بخش قطبی (کربوکسیل) و غیرقطبی (زنجیره بلند هیدروکربنی)، میتواند به عنوان عامل سطح فعال غیر یونی در امولسیونها استفاده شود.

- فرمول مولکولی: C₁₈H₃₆O₂

- جرم مولکولی: 284.48 g/mol

کاربردهای اسید استئاریک

اسید استئاریک به دلیل ویژگیهای متنوعش، در صنایع گستردهای کاربرد دارد:- صنعت صابون و مواد شوینده: استفاده در تولید صابونهای فلزی مانند سدیم و پتاسیم استئارات بهعنوان عامل کفکننده و سختکننده صابون

- صنایع آرایشی و بهداشتی: به عنوان امولسیونکننده، غلیظکننده، نرمکننده، ماتکننده و تثبیتکننده استفاده میشود همچنین کاربرد اسید استئاریک در کرم سازی و لوسیونها، شامپوها، دئودورانتها، رژ لب و محصولات مراقبتی از پوست و مو استفاده میشود.

- تولید شمع: به طور کلی کاربرد اسید استئاریک در شمع سازی به عنوان افزودنی در ساخت شمع برای افزایش نقطه ذوب، سختی و کیفیت سوختن (کاهش دود و بهبود شکل ظاهری استفاده میشود.

- صنعت لاستیک: به عنوان فعالکننده ولکانش (در واکنش با اکسید روی)، نرمکننده و عامل پراکندهکننده

- صنعت پلاستیک: به عنوان روانکننده، ضدچسبندگی قالب و پایدارکننده حرارتی به خصوص در تولید PVC و پلیالفینها

- داروسازی: استفاده به عنوان روانکننده قالب، عامل پوششدهنده قرصها، و عامل آزادکننده در تهیه شیاف

- صنایع غذایی: به ماننده گلیسیرین مونو استئارات به عنوان عامل رهاساز، ضدکف و امولسیونکننده با شماره افزودنی غذایی E570 کاربرد دارد.

- رنگ و پوشش: در فرمولاسیون رنگها و پوششها برای کاهش اصطکاک و کنترل ویسکوزیته

- متالورژی و قالبسازی: روانکننده در فرآیند فشار دادن پودرهای فلزی و کشش فلزات نازک

- گریسهای صنعتی: به دلیل خاصیت لغزندگی و سازگاری با فلزات

خواص اسید استئاریک

اسید استئاریک یکی از مهمترین و پرکاربردترین اسیدهای چرب اشباع طبیعی است که بهدلیل ویژگیهای شیمیایی پایدار، ساختار مومی و عملکرد چندمنظوره، جایگاه ویژهای در صنایع آرایشی، شیمیایی، غذایی و دارویی دارد. این ماده بهصورت طبیعی در چربیهای گیاهی (روغن پالم، نارگیل، سویا) و گاهی در چربیهای حیوانی یافت میشود و بهصورت صنعتی با خلوص بالا تولید و تصفیه میگردد.

مزایای اسید استئاریک

- منشأ طبیعی و تجدیدپذیر: حاصل از منابع گیاهی (مثل روغن نخل و نارگیل) یا حیوانی

- زیستسازگاری و غیرسمی بودن (در دوزهای مجاز): برای کاربردهای دارویی، غذایی و آرایشی مناسب

- قابلیت عملکرد چندگانه: قابلیت عملکرد به عنوان امولسیونکننده، غلیظکننده، پایدارکننده، روانکننده و نرمکننده

- پایداری اکسیداتیو مناسب: مقاومت در برابر تجزیه و فساد در شرایط عادی

- دسترسی و قیمت مناسب: به دلیل فراوانی در طبیعت، نسبتاً ارزان و در دسترس است.

معایب اسید استئاریک

ماننده هر ماده شیمیایی دیگری این ماده هم دارای معایبی است که در ادامه به مضرات اسید استئاریک نام برده و توضیح دادیم.- نقطه ذوب نسبتاً بالا: برای کاربردهای خاص نیاز به ذوب شدن دارد که مصرف انرژی را افزایش میدهد

- عدم حلالیت در آب: برای کاربردهای مبتنی بر آب، نیاز به امولسیونکنندههای قوی یا گرمایش دارد.

- تفاوت کیفیت بسته به منبع: ممکن است در محصولات حیوانی نگرانیهای اخلاقی، زیستمحیطی یا آلرژیک وجود داشته باشد (مثلاً در محصولات وگان یا حلال)

- اثر زیستمحیطی وابسته به منبع: در صورت استخراج از منابع غیرپایدار مانند روغن نخل غیرپایدار، میتواند منجر به تخریب جنگلها و کاهش تنوع زیستی شود.

- مضرات اسید استئاریک برای پوست : بهطور کلی این ماده در فرمولاسیون محصولات آرایشی و بهداشتی ایمن است، اما در برخی افراد با پوست حساس یا مستعد آکنه ممکن است باعث انسداد منافذ پوستی یا کومدوژنیک شود. بهویژه در افرادی که دچار درماتیت یا آلرژیهای پوستی هستند.

ایمنی و نگهداری اسید استئاریک

| مشخصه | اطلاعات |

|---|---|

| فرمول شیمیایی | C₁₈H₃₆O₂ |

| نام آیوپاک | Octadecanoic Acid |

| شماره CAS | 57-11-4 |

| ساختار ظاهری | پودر سفید مومی یا گلولههای جامد |

| طبقهبندی GHS | غیربازدارنده – فاقد طبقهبندی خطرناک در شرایط نرمال |

| نقاط مهم ایمنی | غیرسمی، غیرخورنده، غیرقابل اشتعال در حالت عادی |

ایمنی فردی اسید استئاریک

| مورد | توصیه ایمنی |

|---|---|

| دستکش محافظ | نیتریل یا لاتکس (در صورت تماس صنعتی طولانی) |

| محافظ چشم | عینک ایمنی برای جلوگیری از تماس اتفاقی با ذرات |

| ماسک تنفسی | تنها در صورت گرد شدن زیاد پودر – ماسک گرد و غبار معمولی |

| لباس کار | لباس صنعتی بلند، ترجیحاً با آستین کامل |

| تهویه | الزامی نیست مگر در حالت پودری ریز در فضای بسته |

| نوع تماس | اثر احتمالی |

|---|---|

| تماس پوستی | بهطور کلی ایمن؛ در صورت تماس مداوم، خشکی یا حساسیت ممکن است رخ دهد |

| تماس با چشم | ممکن است باعث سوزش ملایم شود – شستوشوی سریع توصیه میشود |

| استنشاق پودر | در حجم بالا ممکن است باعث تحریک ملایم دستگاه تنفسی شود |

| بلع تصادفی | غیر سمی در گرید خوراکی و دارویی – در گرید استئاریک اسید صنعتی توصیه نمیشود |

شرایط نگهداری اسید استئاریک

| ویژگی | توصیه نگهداری |

|---|---|

| دمای نگهداری | دمای محیط (15–25°C) – دور از حرارت مستقیم |

| رطوبت | محیط خشک – رطوبت میتواند به چسبندگی یا کلوخهشدن منجر شود |

| بستهبندی | کیسه پلیاتیلن چندلایه، ظروف HDPE یا بشکه فلزی با درب پلمب |

| تماس با مواد ناسازگار | اکسیدکنندههای قوی (مثلاً پراکسیدها) |

| نقاط ذوب و اشتعال | نقطه ذوب ~ 69–70°C |

فرایند تولید اسید استئاریک

- فرآیند: چربیها یا روغنهای خام به همراه آب، به یک راکتور فشار قوی (معمولاً یک برج بلند به نام Splitter) پمپ میشوند. این مخلوط تحت دمای بسیار بالا (حدود ۲۵۰ درجه سانتیگراد) و فشار بالا (حدود ۵۰ بار) قرار میگیرد. فشار بالا برای جلوگیری از تبخیر آب در دمای بالا ضروری است.

- محصول: در این شرایط، مولکولهای آب به تریگلیسیریدها حمله کرده و آنها را به دو بخش اصلی تجزیه میکنند:

- مخلوطی از اسیدهای چرب آزاد (شامل اسید استئاریک، پالمیتیک، اولئیک و...)

- محلول آبی گلیسرول (که به آن "آب شیرین" یا Sweet Water نیز گفته میشود)

- فرآیند: این مخلوط به مخازن تهنشینی منتقل میشود. فاز سبکتر که همان مخلوط اسیدهای چرب است، در بالا قرار گرفته و از بالای مخزن خارج میشود. فاز سنگینتر که محلول آب و گلیسرول است، از پایین مخزن تخلیه میگردد.

- محصول جانبی: گلیسیرین یک محصول جانبی بسیار باارزش است که پس از خالصسازی، در صنایع دارویی، آرایشی و غذایی کاربردهای فراوانی دارد.

- هدف: برای افزایش خلوص و پایداری محصول نهایی، پیوندهای دوگانه در زنجیره اسیدهای چرب غیراشباع باید حذف شوند. این کار از طریق فرآیند هیدروژناسیون انجام میشود.

- فرآیند: مخلوط اسیدهای چرب در حضور یک کاتالیست فلزی (معمولاً نیکل) با گاز هیدروژن در دما و فشار بالا واکنش داده میشود. در این واکنش، پیوندهای دوگانه با هیدروژن اشباع میشوند. برای مثال، اسید اولئیک (C18 با یک پیوند دوگانه) به اسید استئاریک (C18 بدون پیوند دوگانه) تبدیل میشود.

- فرآیند: متداولترین روش برای این کار، تقطیر جز به جز در خلاء (Vacuum Fractional Distillation) است. از آنجایی که اسیدهای چرب با طول زنجیرههای مختلف (مثلاً C16 پالمیتیک و C18 استئاریک) نقاط جوش متفاوتی دارند، میتوان آنها را در یک برج تقطیر بلند و تحت خلاء از یکدیگر جدا کرد. خلاء به این دلیل استفاده میشود که از تخریب حرارتی اسیدهای چرب در دماهای بالا جلوگیری شود.

- محصول نهایی: محصول خروجی از این مرحله، اسید استئاریک با گریدهای مختلف خلوص است که پس از سرد شدن، به شکلهای مختلفی مانند پرک (Flake)، گرانول (Bead) یا پودر درآمده و برای فروش بستهبندی میشود.

قیمت اسید استئاریک

قیمت استئاریک اسید به عوامل مختلفی بستگی دارد و معمولاً در بازارهای جهانی و داخلی دستخوش نوسانات میشود. به دلیل اینکه این ماده یکی از اسیدهای چرب پرمصرف در صنایع شیمیایی، غذایی، آرایشی–بهداشتی و پلیمری است، تغییر در شرایط عرضه و تقاضا بهطور مستقیم بر قیمت آن اثرگذار خواهد بود.

عوامل موثر بر قیمت اسید استئاریک

-

گرید محصول اسید استئاریک

-

گرید صنعتی : مناسب صنایع شیمیایی، پلاستیکسازی و لاستیکسازی.

-

گرید خوراکی : با خلوص بالا و مجوزهای بهداشتی، کاربرد در صنایع غذایی و دارویی.

-

گرید آرایشی–بهداشتی : اسید استئاریک برای پوست به کار میرود و مخصوص کرمها، لوسیونها و محصولات مراقبت از پوست مفید است.

قیمت این گریدها به دلیل تفاوت در فرآیند تولید و خلوص، متغیر است.

-

-

منبع تولید (گیاهی یا حیوانی)

اسید استئاریک گیاهی (عموماً استخراجشده از روغن پالم یا نارگیل) به دلیل استقبال بیشتر صنایع آرایشی–بهداشتی و حساسیت مصرفکنندگان، معمولاً قیمت بالاتری نسبت به نوع حیوانی دارد. -

نوسانات بازار جهانی روغنهای گیاهی

قیمت اسید استئاریک ارتباط مستقیمی با بازار جهانی روغن پالم دارد. تغییرات نرخ این ماده اولیه، تأثیر مستقیمی بر قیمت نهایی محصول میگذارد. -

هزینههای حمل و واردات

تعرفههای گمرکی، هزینه حملونقل بینالمللی و نرخ ارز از جمله عوامل تعیینکننده در قیمت نهایی اسید استئاریک در ایران هستند. -

میزان سفارش و بستهبندی

خرید عمده بهصورت کیسههای 25 کیلوگرمی یا سفارش در تناژ بالا میتواند قیمت تمامشده را کاهش دهد، درحالیکه خریدهای خرد معمولاً با قیمت بالاتر عرضه میشوند.

روند بازار و پیشبینی قیمت

با توجه به افزایش تقاضا در صنایع شوینده، پلاستیک، آرایشی و غذایی، پیشبینی میشود که تقاضای جهانی اسید استئاریک همچنان صعودی باشد. از طرف دیگر، نوسانات بازار جهانی پالم و محدودیتهای حملونقل بینالمللی از جمله عواملی هستند که میتوانند باعث افزایش قیمت این ماده در بازههای زمانی کوتاه شوند.

فروش اسید استئاریک و خرید اسید استئاریک

شرکت تأمین کالا تک بهعنوان یکی از معتبرترین تأمینکنندگان در حوزه فروش اسید استئاریک، آماده ارائه محصول باکیفیت و قیمت رقابتی است. برای خرید اسید استئاریک میتوانید با کارشناسان ما تماس بگیرید.

خرید اسید سیتریک خوراکی و صنعتی

اسید سیتریک یک اسید آلی ضعیف با فرمول شیمیایی C₆H₈O₇ است که بهطور طبیعی در مرکباتی همچون لیمو و پرتقال یافت میشود. این ماده پرمصرف در صنایع غذایی، دارویی و شیمیایی بهعنوان تنظیمکننده اسیدیته، طعمدهنده و نگهدارنده شناخته میشود. به دلیل خواص ویژه، اسید سیتریک به یکی از پرکاربردترین اسیدهای آلی در جهان تبدیل شده است در ادامه به بررسی کامل و دقیق این ماده اولیه میپردازیم.

اسید سیتریک چیست

به طور کلی این ماده یک اسید آلی ضعیف که در میوههای خانواده مرکبات بهخصوص لیمو و پرتقال بهطور طبیعی وجود دارد. این ترکیب سه گروه کربوکسیل و یک گروه هیدروکسیل دارد و به نام علمی 2-هیدروکسیپروپان-1،2،3-تریکربوکسیلیک اسید شناخته میشود. این ماده بهصورت جامد سفیدرنگ و کریستالی عرضه میشود. چگالی آن در 20°C برابر با 1.665 g/cm³ است و نقطه ذوب آن حدود 153°C گزارش شده است. اسید سیتریک در آب (حدود 73 g/100 mL در 20°C) و الکلها کاملاً محلول است و pKaهای آن به ترتیب 3.09، 4.75 و 5.41 هستند.ساختار شیمیایی اسید سیتریک

-

فرمول مولکولی: C₆H₈O₇

-

ساختار: دارای سه گروه کربوکسیلیک (–COOH) و یک گروه هیدروکسیل (–OH) که موجب خاصیت اسیدی و حلالیت بالا میشود.

-

نوع ایزومری: فرم کریستالی و اسید سیتریک بی آب (Anhydrous) یا مونوهیدرات یا اسید سیتریک آبدار (Monohydrate).

این ساختار باعث میشود که اسید سیتریک خاصیت اسیدی، انحلالپذیری بالا و عملکرد چندمنظوره در صنایع مختلف داشته باشد همچنین یکی از مشتقات مهم آن تری سدیم سیترات میباشد.

ویژگیهای فیزیکی و شیمیایی

-

حالت: جامد سفید رنگ به صورت کریستال یا پودر.

-

طعم: ترش ملایم و مطبوع.

-

نقطه ذوب: 153 °C (بیآب).

-

چگالی (در 20°C): حدود 1.66 g/cm³

-

حلالیت: بسیار محلول در آب و الکلها.

-

pKa: حدود 3.1، 4.8 و 6.4 (سه مرحلهای به دلیل داشتن سه گروه کربوکسیلیک).

گریدهای مختلف اسید سیتریک

-

اسید سیتریک بیآب (Anhydrous): مناسب برای صنایع غذایی و دارویی.

-

اسید سیتریک مونوهیدرات (Monohydrate): پرکاربرد در نوشیدنیها و صنایع غذایی.

-

اسید سیتریک خوراکی (Food Grade): دارای استاندارد FCC، پرمصرف در صنایع غذایی.

-

اسید سیتریک دارویی (Pharma Grade): خلوص بالا، قابل استفاده در داروسازی و مکملهای غذایی.

-

اسید سیتریک صنعتی (Industrial Grade): در شویندهها، تصفیه آب و صنایع شیمیایی.

کاربردهای اسید سیتریک

-

صنایع غذایی: بهعنوان طعمدهنده، نگهدارنده و تنظیمکننده اسیدیته در نوشابهها، آبمیوهها، آبنباتها و محصولات لبنی به عنوان اسید سیتریک خوراکی کاربرد دارد همچنین در صنایع لبنی، اسید سیتریک اغلب به همراه اسید لاکتیک برای تنظیم pH و بهبود بافت محصولات استفاده میشود.

-

داروسازی: در تهیه شربتها، قرصهای جوشان و مکملها.

-

آرایشی و بهداشتی: در محصولات پوستی بهعنوان آنتیاکسیدان و تنظیمکننده pH.

-

صنایع شیمیایی: در تولید مواد شوینده، بهبود عملکرد پاککنندگی و نرمکنندگی آب.

-

کشاورزی: در کودهای شلاته برای افزایش جذب عناصر ریزمغذی.

-

محیطزیست: در تصفیه آب و حذف فلزات سنگین.

معایب اسید سیتریک

-

این ماده ماننده اسید مالیک در غلظتهای بالا میتواند باعث تحریک پوست، چشم و دستگاه گوارش شود.

-

خورندگی در تماس طولانی با برخی فلزات.

-

تولید صنعتی وابسته به مواد اولیه خاص (مانند قندها).

مزایای اسید سیتریک

-

ایمنی بالا در مصارف غذایی و دارویی.

-

چندمنظوره بودن در صنایع مختلف.

-

تجدیدپذیری به دلیل امکان تولید از منابع طبیعی و فرآیندهای تخمیری.

-

بهبود طعم و افزایش ماندگاری محصولات غذایی.

فواید اسید سیتریک

اسید سیتریک به دلیل ویژگیهای شیمیایی و بیولوژیکی منحصر بهفرد، فواید بسیاری در صنایع مختلف دارد. این ماده با فرمول شیمیایی C₆H₈O₇ علاوه بر حضور طبیعی در مرکبات، بهطور صنعتی نیز از طریق تخمیر قندها تولید میشود و در بازار ایران در گریدهای غذایی، دارویی و صنعتی عرضه میگردد.

اسید سیتریک در صنایع غذایی

-

تنظیمکننده اسیدیته و ایجاد طعم ترش مطبوع در نوشیدنیها، آبنباتها و محصولات لبنی.

-

افزایش ماندگاری محصولات به دلیل خاصیت نگهدارندگی و جلوگیری از رشد میکروارگانیسمها.

-

بهبود طعم و کیفیت غذایی از طریق تقویت عطر و طعم طبیعی میوهها.

فواید اسید سیتریک در صنایع دارویی و بهداشتی

-

استفاده بهعنوان آنتیاکسیدان برای افزایش پایداری داروها و مکملهای غذایی.

-

بهبود جذب مواد معدنی مانند کلسیم و آهن در بدن.

-

در محصولات آرایشی و بهداشتی بهعنوان لایهبردار ملایم (AHA) برای جوانسازی پوست و تنظیم pH.

فواید اسید سیتریک در صنایع شیمیایی و صنعتی

-

نرمکننده آب و افزایش اثربخشی شویندهها.

-

استفاده در تصفیه آب و حذف فلزات سنگین.

-

نقش بهعنوان ماده واسط در تولید کودهای شلاته برای افزایش جذب عناصر ریزمغذی در کشاورزی.

تفاوت اسید سیتریک با اسید لاکتیک و تری سدیم سیترات

| ویژگیها / ترکیبات | اسید سیتریک (Citric Acid) | اسید لاکتیک (Lactic Acid) | تری سدیم سیترات |

|---|---|---|---|

| فرمول شیمیایی | C₆H₈O₇ | C₃H₆O₃ | Na₃C₆H₅O₇ |

| ماهیت شیمیایی | اسید آلی ضعیف با سه گروه کربوکسیلیک | اسید آلی با یک گروه کربوکسیلیک و یک هیدروکسیل | نمک سدیمی اسید سیتریک |

| شکل ظاهری | پودر یا کریستال سفید بیبو، طعم ترش | مایع بیرنگ یا زرد کمرنگ، طعم ترش ملایم | پودر یا گرانول سفید، طعم شور–ترش |

| منشأ تولید | طبیعی (مرکبات) یا تخمیر قندها توسط قارچ Aspergillus niger | تخمیر قندها توسط باکتریهای لاکتیکی (مثل Lactobacillus) | خنثیسازی اسید سیتریک با سدیم هیدروکسید |

| نقطه ذوب | 153°C (بیآب) | حدود 53°C (خالص) | حدود 300°C (با تجزیه) |

| pH محلول آبی (۵٪) | حدود 2.0–2.5 (اسیدی قویتر) | حدود 3.0–4.0 | حدود 7.5–9.0 (قلیایی ملایم) |

| حلالیت در آب | بسیار بالا | بسیار بالا | بالا، با ایجاد محلول قلیایی ملایم |

| نقش در صنایع غذایی | طعمدهنده، تنظیمکننده اسیدیته، نگهدارنده طبیعی | تنظیمکننده اسیدیته، بهبوددهنده بافت لبنیات، تنظیم pH تخمیر | بافر pH، پایدارکننده و عامل ضد کریستالیزاسیون |

| کاربردهای اصلی | نوشیدنیها، آبنبات، شویندهها، داروسازی | صنایع لبنی، نوشیدنیهای تخمیری، داروسازی | لبنیات، نوشابهها، داروهای جوشان، شویندهها |

| ایمنی و مصرف خوراکی | ایمن در گرید خوراکی (E330) | ایمن و طبیعی (E270) | ایمن و مجاز (E331) |

| اثر بر بدن | کمک به جذب مواد معدنی، خاصیت آنتیاکسیدانی | بهبود گوارش و حفظ تعادل باکتریایی روده | حفظ تعادل اسید–باز در بدن، ضدانعقاد خون |

| محدوده کاربرد pH | محیطهای اسیدی (غذایی و صنعتی) | محیطهای اسیدی ملایم (زیستی و غذایی) | محیطهای قلیایی تا خنثی (غذایی و دارویی) |

| ویژگی خاص | چندمنظورهترین اسید آلی در صنایع | تولید طبیعی در بدن و محصولات تخمیری | نمک پایدار و بیبو با خاصیت بافری عالی |

انواع اسید سیتریک

اسید سیتریک در صنایع مختلف به دو شکل اصلی بیآب و مونوهیدرات عرضه میشود که هر یک با توجه به نوع فرآیند تولید و میزان رطوبت ساختاری، ویژگیها و کاربردهای متفاوتی دارند.

-

اسید سیتریک بیآب (Citric Acid Anhydrous):

این نوع فاقد آب کریستالی است و خلوص بالاتری دارد. به دلیل پایداری بیشتر در شرایط رطوبتی و دمایی، گزینهای ایدهآل برای کاربردهای دارویی، شیمیایی و صنعتی حساس محسوب میشود. -

اسید سیتریک مونوهیدرات (Citric Acid Monohydrate):

این نوع حاوی یک مولکول آب در ساختار کریستالی خود است و به دلیل انحلال سریع و طعم متعادلتر، بیشتر در صنایع غذایی و نوشیدنیها برای تنظیم اسیدیته و بهبود طعم بهکار میرود.

هر دو نوع، در گریدهای مختلف شامل خوراکی (Food Grade)، دارویی (Pharma Grade) و صنعتی (Industrial Grade) تولید میشوند تا پاسخگوی نیاز طیف وسیعی از صنایع از غذایی و دارویی تا شوینده و کشاورزی باشند.

ایمنی و نگهداری اسید سیتریک

-

باید در ظروف دربسته، خشک و خنک نگهداری شود.

-

استفاده از دستکش و عینک ایمنی در هنگام کار توصیه میشود.

-

از تماس مستقیم با چشم و پوست جلوگیری گردد.

-

در صورت نشت، باید از آب برای رقیقسازی استفاده شود.

فرایند تولید اسید سیتریک

همانگونه که گفته شد سیتریک اسید یا (Citric Acid) با فرمول شیمیایی C₆H₈O₇ یک اسید آلی ضعیف و پرکاربرد است که در طبیعت بهوفور در مرکبات یافت میشود. به همین دلیل اسید سیتریک خواص چندمنظورهای دارد که، در صنایع غذایی، دارویی، بهداشتی و شیمیایی مصرف گستردهای دارد. در ادامه میخواهیم بهصورت مرحلهبهمرحله فرآیند تولید این ماده ارزشمند را بررسی کنیم.

-

روش طبیعی: استخراج از مرکبات و برخی میوهها.

-

روش صنعتی (رایجترین): تخمیر قندها (مانند ملاس یا نشاسته) توسط قارچ Aspergillus niger. در این روش، قندها توسط میکروارگانیسمها متابولیزه شده و اسید سیتریک بهعنوان محصول اصلی تولید میشود.

-

محصول نهایی از طریق فیلتراسیون، خالصسازی و کریستالیزاسیون به دست میآید.

1. انتخاب ماده اولیه

مواد اولیه حاوی قندهای قابل تخمیر، پایه تولید اسید سیتریک صنعتی هستند. مهمترین آنها عبارتاند از:

-

ملاس (محصول جانبی صنعت قند و شکر)

-

نشاسته ذرت، سیبزمینی یا تاپیوکا

-

گلوکز و ساکارز صنعتی

انتخاب ماده اولیه به شرایط اقتصادی و دسترسی منطقهای بستگی دارد. در ایران عمدتاً از ملاس نیشکر و چغندر قند استفاده میشود.

2. آمادهسازی و هیدرولیز

-

اگر ماده اولیه نشاستهای باشد، ابتدا با استفاده از آنزیمهای آمیلاز و گلوکوآمیلاز به گلوکز تبدیل میشود.

-

ملاس نیز معمولاً پس از رقیقسازی و حذف ناخالصیها بهعنوان خوراک میکروبی استفاده میگردد.

3. تخمیر میکروبی

-

میکروارگانیسم اصلی تولید اسید سیتریک، قارچ Aspergillus niger است.

-

در شرایط هوازی و کنترل دقیق دما (30–32°C)، pH (حدود 2)، و میزان اکسیژن، قندها توسط قارچ به اسید سیتریک تبدیل میشوند.

این مرحله قلب فرآیند تولید است و راندمان بالایی دارد.

4. فیلتراسیون و جداسازی

-

پس از تخمیر، محیط کشت حاوی اسید سیتریک، بیومس قارچ و ناخالصیهاست.

-

با استفاده از فیلتراسیون یا سانتریفوژ، بیومس قارچ جدا میشود.

5. رسوبگیری و خالصسازی

-

محلول حاوی اسید سیتریک با آهک (Ca(OH)₂) تیمار میشود و کلسیم سیترات رسوب میکند.

-

رسوب فیلتر شده و سپس با اسید سولفوریک (H₂SO₄) تیمار میشود تا اسید سیتریک آزاد گردد و سولفات کلسیم (گچ) بهعنوان محصول جانبی تشکیل شود.

6. تغلیظ و کریستالیزاسیون

-

محلول خالص اسید سیتریک با تبخیر تغلیظ میشود.

-

سپس با روش کریستالیزاسیون سرد، اسید سیتریک مونوهیدرات یا بیآب (انهیدروز) بهدست میآید.

7. خشکسازی و بستهبندی

-

کریستالها خشک و الک میشوند.

-

محصول نهایی در کیسههای چندلایه یا بستهبندیهای صنعتی به بازار عرضه میشود.

روشهای جایگزین

-

تخمیر مایع (Submerged Fermentation): روش رایج و صنعتی.

-

تخمیر سطحی (Surface Fermentation): روش قدیمیتر با بهرهوری پایینتر.

-

روشهای شیمیایی: از نظر اقتصادی مقرونبهصرفه نیستند و کاربرد محدودی دارند.

مزیتهای بازاری فرآیند صنعتی اسید سیتریک

-

امکان تولید انبوه و مقرونبهصرفه.

-

قابلیت استفاده از منابع ارزان مانند ملاس.

-

تولید محصولی با کیفیت بالا و استاندارد بینالمللی برای صنایع غذایی و دارویی.

-

محصول جانبی (گچ) نیز در صنعت ساختمان کاربرد دارد.

خرید اسید سیتریک

خرید اسید سیتریک برای بسیاری از صنایع از جمله غذایی، دارویی، آرایشی و شیمیایی اهمیت بالایی دارد. این ماده ارزشمند با ویژگیهایی مانند تنظیم اسیدیته، بهبود طعم، خاصیت نگهدارندگی و چندمنظوره بودن، به یکی از پرمصرفترین اسیدهای آلی در بازار جهانی تبدیل شده است. انتخاب تأمینکننده معتبر نقش کلیدی در دسترسی به محصولی باکیفیت و مطمئن دارد.

-

عرضه در گریدهای مختلف شامل غذایی (Food Grade)، دارویی (Pharma Grade) و صنعتی.

-

ارائه آنالیز معتبر (COA) برای اطمینان از کیفیت.

-

قیمت رقابتی و بهروز متناسب با بازار ایران.

-

تحویل سریع و مطمئن به سراسر کشور.

-

مشاوره تخصصی برای انتخاب گرید مناسب بر اساس نیاز مشتری.

قیمت اسید سیتریک

قیمت اسید سیتریک به عوامل مختلفی مانند نوع گرید، برند تولیدکننده و حجم سفارش بستگی دارد. مجموعه تأمین کالا تک با ارتباط مستقیم با پتروشیمی های معتبر، تلاش میکند این محصول را با مناسبترین قیمت و کیفیت تضمینشده در اختیار مشتریان قرار دهد.

اگر به دنبال خرید اسید سیتریک مطمئن و باکیفیت هستید، همین امروز با کارشناسان فروش تأمین کالا تک تماس بگیرید. ما آمادهایم تا علاوه بر تأمین نیاز شما، مشاوره فنی و اقتصادی ارائه دهیم تا بهترین انتخاب را داشته باشید.

جمعبندی

سیتریک اسید به دلیل خواص منحصر به فرد و ایمنی بالا، یکی از پرمصرفترین اسیدهای آلی در جهان است. این ماده با کاربردهای گسترده در صنایع غذایی، دارویی، بهداشتی و شیمیایی، جایگاه ویژهای در بازار جهانی دارد و همواره تقاضای بالایی برای آن وجود دارد.

پرسشهای متداول اسید سیتریک

1. اسید سیتریک چه کاربردی دارد؟

در صنایع غذایی، دارویی، آرایشی، شیمیایی و کشاورزی بهعنوان طعمدهنده، نگهدارنده و عامل شلاتهکننده استفاده میشود.

2. تفاوت اسید سیتریک بیآب و مونوهیدرات چیست؟

همانطور که از نام آن مشخص است بیآب فاقد آب کریستالی است و خلوص بالاتری دارد، و این در حالی است که مونوهیدرات اسید سیتریک دارای یک مولکول آب است و بیشتر در صنایع غذایی کاربرد دارد.

3. آیا اسید سیتریک خوراکی است؟

بله، اسید سیتریک خوراکی (Food Grade) با استاندارد FCC یکی از پرمصرفترین افزودنیهای غذایی است.

4. قیمت اسید سیتریک چگونه تعیین میشود؟

قیمت آن به نوع گرید، خلوص، برند تولیدکننده و شرایط بازار بستگی دارد.

دی سیاندی آمید

ساختار دیسیاندیآمید

دیسیاندیآمید که با نامهای دیگر مانند سیانوگوانیدین نیز شناخته میشود، یک ترکیب آلی کریستالی سفید رنگ با ساختار مولکولی متشکل از دو گروه سیانید و یک گروه آمید است. فرمول شیمیایی آن C₂H₄N₄ بوده و وزن مولکولی آن حدود 84.08 گرم بر مول است. این ماده از نظر ساختاری، مشتقشده از گوانیدین است و دارای پیوندهای کووالانسی قوی بین اتمهای نیتروژن و کربن میباشد. ساختار دیسیاندیآمید شامل دو گروه آمینو و دو گروه نیتریل است که بهصورت متقارن در مولکول قرار گرفتهاند. این ساختار باعث ایجاد خواص خاصی مانند پایداری حرارتی بالا، انحلالپذیری مناسب در آب، و واکنشپذیری کنترلشده در شرایط خاص میشود.کاربردهای دیسیاندیآمید

دیسیاندیآمید بهعنوان یک ماده اولیه یا افزودنی در صنایع مختلف مورد استفاده قرار میگیرد. مهمترین کاربردهای آن عبارتند از:- رزینهای اپوکسی و پلیمرها: بهعنوان عامل پخت (Curing Agent) در تولید رزینهای اپوکسی، بهویژه در صنایع الکترونیک، پوششهای صنعتی و چسبها.

- کشاورزی: در تولید کودهای شیمیایی کنترلشده مانند کودهای اوره با رهش آهسته، که باعث کاهش نشت نیتروژن و افزایش بهرهوری خاک میشود.

- داروسازی: در سنتز برخی ترکیبات دارویی و بیولوژیکی بهعنوان واسطه شیمیایی.

- صنایع نساجی و رنگرزی: بهعنوان تثبیتکننده رنگ یا عامل ضدچروک در فرآیندهای تکمیلی پارچه.

- صنایع کاغذ و چاپ: بهعنوان عامل ضدآتش یا تثبیتکننده در فرمولاسیونهای خاص.

مزایای دیسیاندیآمید

استفاده از دیسیاندیآمید در فرآیندهای صنعتی مزایای متعددی دارد:- پایداری حرارتی بالا: نقطه ذوب حدود 209–211 درجه سانتیگراد، مناسب برای کاربردهای دمای بالا.

- انحلالپذیری مناسب در آب: امکان استفاده در فرمولاسیونهای آبی و محلولپاشی.

- سمیت پایین: در مقایسه با بسیاری از ترکیبات نیتروژندار، دیسیاندیآمید ایمنی نسبی دارد.

- قیمت مناسب و دسترسی بالا: تولید صنعتی گسترده باعث کاهش هزینههای تأمین میشود.

- سازگاری با محیط زیست: در کودهای کشاورزی باعث کاهش آلودگی نیتروژنی خاک و آبهای زیرزمینی میشود.

معایب دیسیاندیآمید

با وجود مزایای متعدد، این ماده دارای محدودیتهایی نیز هست:- تحریک پوستی و چشمی: تماس مستقیم طولانیمدت ممکن است باعث تحریک شود.

- واکنشپذیری محدود در برخی شرایط: در محیطهای بسیار اسیدی یا بازی ممکن است عملکرد مطلوب نداشته باشد.

- حساسیت به رطوبت: در صورت نگهداری نامناسب، ممکن است جذب رطوبت کرده و خواص فیزیکیاش تغییر کند.

- نیاز به کنترل دقیق در فرمولاسیون: در رزینها و پلیمرها، مقدار و شرایط استفاده باید دقیق تنظیم شود تا خواص نهایی مطلوب حاصل شود.

فرآیند تولید دیسیاندیآمید

تولید صنعتی دیسیاندیآمید معمولاً از طریق واکنش سیانامید کلسیم (CaCN₂) با آب انجام میشود. مراحل اصلی تولید عبارتند از:- هیدرولیز سیانامید کلسیم: در حضور آب، سیانامید به سیانامید آزاد تبدیل میشود.

- پلیمریزاسیون کنترلشده: سیانامید آزاد در شرایط خاص دما و pH به دیسیاندیآمید تبدیل میشود.

- کریستالسازی و خالصسازی: محصول نهایی بهصورت کریستال سفید جدا شده و با روشهایی مانند فیلتراسیون و خشکسازی خالصسازی میشود.

ایمنی و نگهداری دیسیاندیآمید

برای استفاده ایمن از دیسیاندیآمید در محیطهای صنعتی و آزمایشگاهی، رعایت نکات زیر ضروری است:- تهویه مناسب: هنگام کار با پودر یا محلول دیسیاندیآمید، محیط باید دارای تهویه مناسب باشد.

- استفاده از تجهیزات حفاظتی: مانند دستکش، عینک ایمنی و ماسک تنفسی.

- نگهداری در ظروف دربسته: در محیط خشک، خنک و دور از نور مستقیم خورشید.

- جلوگیری از تماس با پوست و چشم: در صورت تماس، محل را با آب فراوان شستشو دهید.

- دور از مواد اکسیدکننده و اسیدهای قوی نگهداری شود.

روغن کرچک هیدروژنه

اسید اولئیک یک اسید چرب تکغیراشباع (cis-9-octadecenoic acid، فرمول C₁₈H₃۴O₂) است که در بسیاری از روغنهای گیاهی وجود دارد و بهدلیل نقطه ذوب پایین، انعطافپذیری مولکولی و نقش در تولید استرها، صابونها و سورفاکتانتها در زنجیره تأمین اولئوکمیکالها اهمیت بازاری دارد.

مقدمه

روغن کرچک هیدروژنه یک واکس/جامد لیپیدی حاصل از هیدروژناسیون کامل یا جزئی روغن کرچک است که پس از فرآیند هیدروژناسیون، پیوندهای دوگانه در اسید ریسینولئیک (ricinoleic acid) اشباع شده و ترکیبی پایدار، سختتر و با نقطه ذوب بالاتر حاصل میشود. این ماده بهعنوان مواد اولیه شیمیایی و افزودنی فرمولاسیونی در صنایع آرایشی-بهداشتی، دارویی، پلاستیک، لاستیک، رنگ و رزین، روانکارها و تولید شمع کاربرد گستردهای دارد. تقاضای بازار برای روغن کرچک هیدروژنه بهدلیل خصوصیات ساختاری منحصربهفرد — مانند نقطه ذوب بالا، پایداری اکسیداتیو بهتر نسبت به روغن کرچک خام، و توانایی ساخت استرها/اولئاتهای با خواص خاص — در محیطهای صنعتی افزایش یافته و تأمینکنندگان باید گرید، خلوص و مستندات فنی (SDS/COA) مناسبی ارائه نمایند.

ساختار شیمیایی روغن کرچک هیدروژنه

روغن کرچک هیدروژنه در حقیقت محصول هیدروژناسیون تریگلیسیریدهایی است که عمدتاً از ریسینولئیک اسید (12-هیدروکسی-9-اوکتادسنوییک اسید) تشکیل شدهاند. فرایند هیدروژناسیون، پیوندهای دوگانه C=C را میبندد و اسیدهای چرب شاخص را به شکل ۱۲-هیدروکسیاستئاریک اسید یا مشتقات اشباعشده تبدیل میکند؛ نتیجه، تریگلیسیریدهای اشباعشده با گروه هیدروکسیل حفظشده یا تبدیلشده است که بهصورت جامد/واکس با ساختار مولکولی منظم و زنجیرههای بلند آلکیلی بروز میکند. از منظر مولکولی، ترکیب نهایی حاوی گروههای هیدروکسی (-OH) بر روی زنجیره اسکلت اسید چرب است که خواص امولسیونپذیری و برقراری پیوند هیدروژنی سطحی را تحت تأثیر قرار میدهد؛ این ویژگی باعث میشود روغن کرچک هیدروژنه بهعنوان عامل ساختاری و افزودنی امولسیفایر-دوست در فرمولاسیونها مفید باشد.

ویژگیهای فیزیکی و شیمیایی

روغن کرچک هیدروژنه مجموعهای از خصوصیات فیزیکی و شیمیایی را دارا است که آن را از روغن کرچک خام متمایز میسازد:

-

ظاهر فیزیکی: جامد مومی یا واکس سفید تا کرم-روشن (بسته به درجه هیدروژناسیون و ناخالصیها).

-

نقطه ذوب: معمولاً بالا و در محدودهای نزدیک به ۸۰–۹۰ °C (بسته به گرید و درصد اشباع) — این نقطه ذوب بالا امکان استفاده بهعنوان عامل ساختاری در محصولات جامد را فراهم میآورد.

-

چگالی (در 20 °C): در محدوده حدود 0.92–0.97 g·cm⁻³ (بستگی به نمونه و خلوص).

-

حلالیت در آب: نامحلول؛ اما در حلالهای آلی و روغنها (هگزان، تولوئن، استون) و برخی الکلها قابل حل یا پخش است.

-

فشار بخار: بسیار پایین در دمای محیط (ماهیت واکسی/جامد) — تبخیر قابلتوجه در شرایط معمولی رخ نمیدهد.

-

پایداری شیمیایی: نسبت به روغن کرچک خام از نظر اکسیداسیون پایدارتر است، زیرا پیوندهای دوگانه اشباع شدهاند؛ اندیس ید پایین و اندیس پراکسید کم نشاندهنده مقاومت بهتر در برابر اکسیداسیون است.

-

خواص سطحی و رئولوژیک: بهدلیل حضور گروههای هیدروکسی، توانایی ایجاد ساختار کریستالی منظم و تأثیر بر ویسکوزیته و نقطه ذوب فرمولاسیون وجود دارد؛ در غلظتهای پایین میتواند اثر ضخیمکننده و در غلظت بالاتر بهصورت فاز منسجم ظاهر شود.

-

شاخص اسیدیته/اسید والیو: گریدهای تجاری معمولاً دارای عدد اسیدی پایین (ناشی از حذف اسیدهای آزاد در فرایند پالایش) هستند؛ برای کاربردهای آرایشی-دارویی عموماً استانداردهای خاص تعیین میشود.

نکته فنی: مقادیر فوق تقریبی و وابسته به گرید (صنعتی، دارویی، یا گرید واکس) هستند؛ برای طراحی مهندسی و تهیه مستندات فنی از COA تأمینکننده استفاده شود.

کاربردهای روغن کرچک هیدروژنه

روغن کرچک هیدروژنه بهدلیل خواص جامد/واکسمانند و قابلیت تبدیل به مشتقات استری، در بخشهای صنعتی متنوعی کاربرد دارد:

-

صنایع آرایشی و بهداشتی: بهعنوان عامل ساختاری در رژلب، کرِمهای جامد، ضدتعریقها و امولسیونهای روغن-در-آب (O/W) استفاده میشود؛ خواص بالای نقطه ذوب و قابلیت سازگاری با رنگدانهها و مواد معطر، آن را برای محصولات جامد آرایشی ایدهآل میسازد. (گرید آرایشی/کازمتیک)

-

داروسازی و محصولات دارویی موضعی: بهعنوان جامد پایهساز در ساخت شکلهای جامد دارویی، بیسهای عبارتند از پماد و کرم و بهعنوان حامل آهسته آزادشونده در برخی سیستمها کاربرد دارد.

-

پلاستیک و پلیمر: بهعنوان روانکننده داخلی/خارجی، اصلاحکننده جریان (processing aid) و افزودنی در تولید PVC، لاستیک و کامپاندها برای بهبود پخشپذیری و خواص سطحی کاربرد دارد.

-

چسبها، رنگ و رزینها: افزایش هدايت پخش رنگدانه، بهبود مقاومت سطحی و بهکارگیری بهعنوان عامل براقکننده و عامل ضدچسبندگی در فرمولاسیونهای خاص.

-

صنایع شمعسازی و واکسها: استفاده بهعنوان پایه واکس یا اصلاحکننده سختی و نقطه ذوب در تولید شمعهای با خواص مشخص.

-

روانکارها و گریسها: در تهیه گریسهای خاص و افزودنیهای ضدسایش و تثبیتکننده فیلم روغنی.

-

صنایع غذایی (محدود و با گرید خاص): در برخی کاربردهای پوششدهی و بستهبندی با گریدهای مجاز ممکن است کاربرد داشته باشد — همیشه تابع مقررات ملی/بینالمللی است.

این تنوع کاربردی باعث شده روغن کرچک هیدروژنه در سبد مواد اولیه صنعتی جایگاهی ویژه پیدا کند و برای خریداران B2B، بررسی گرید (صنعتی، آرایشی، دارویی) و مشخصات فنی قبل از سفارش بسیار حیاتی است.

معایب روغن کرچک هیدروژنه

هرچند روغن کرچک هیدروژنه دارای مزایای عملی فراوان است، محدودیتهایی نیز وجود دارد که باید در طراحی محصول و خرید لحاظ شوند:

-

قابلیت حلپذیری محدود در محیطهای آبی — نیاز به امولسیفایر یا پیشفرمولاسیون برای کاربردهای پایهآبی.

-

شکل جامد و نقطه ذوب بالا ممکن است در برخی فرمولاسیونها نیاز به مراحل گرمایش/پامپینگ داشته باشد و تجهیزات مخصوص (مبدل حرارتی، پمپهای پر فشار) مورد نیاز گردد.

-

قیمتگذاری و عرضه: نسبت به برخی واکسهای نفتی یا پلیبازیکها ممکن است قیمت بالاتری داشته باشد (بسته به منشأ و خلوص) و تأمین پایدار در مقیاسهای بسیار بزرگ نیازمند زنجیره تأمین مطمئن است.

-

احتمال حساسیتهای نادر: هرچند خود ماده عموماً ایمن شناخته میشود، اما در گریدهای کمخلوص یا آلوده به ناخالصیهای لیگنینی/پروتئینی، خطر حساسیت پوستی وجود دارد؛ گریدهای آرایشی/دارویی باید مطابق استانداردها پالایش شوند.

-

محدودیت در دماهای پایین: در شرایط سرد ممکن است کریستالیزاسیون محلی رخ دهد که روی ظاهر و عملکرد برخی محصولات تأثیر بگذارد.

مزایای روغن کرچک هیدروژنه

مزایای کلیدی روغن کرچک هیدروژنه که آن را برای صنایع مختلف جذاب میکند عبارتاند از:

-

منبع تجدیدشونده و زیستپایه: تولید از روغن کرچک (منشأ گیاهی) مزیت زیستپایه و کاهش وابستگی به واکسهای نفتی را فراهم میآورد.

-

نقطه ذوب و سختی قابل تنظیم: با کنترل درجه هیدروژناسیون و فرایند پالایش، میتوان واکسی با خواص مکانیکی و حرارتی مشخص تولید کرد که در فرمولاسیونهای جامد عملکرد مطلوبی داشته باشد.

-

پایداری شیمیایی بهتر: کاهش پیوندهای دوگانه منجر به مقاومت بیشتر در برابر اکسیداسیون و افزایش عمر مفید محصول میگردد.

-

قابلیت فرمولهپذیری و مشتقسازی: حضور گروه هیدروکسی بر زنجیره چرب امکان سنتز استرها، اولئاتها و مشتقات عملکردی را فراهم میآورد که در کاربردهای تخصصی ارزشآفرین است.

-

سازگاری با سیستمهای پایه روغنی و رزینی: باعث سهولت در فرمولاسیون رنگها، گریسها و محصولات آرایشی میشود.

-

ایمنی عملکردی: در گریدهای پاکیزه و کنترلشده، سطح سمیت پایین و پذیرش در صنایع آرایشی و دارویی بهعنوان ماده کممخاطره وجود دارد (با رعایت استانداردها).

ایمنی و نگهداری روغن کرچک هیدروژنه

برای استفاده صنعتی و حملونقل روغن کرچک هیدروژنه رعایت نکات زیر ضروری است:

-

مطالعه SDS (برگه اطلاعات ایمنی): قبل از خرید و بهکارگیری، SDS گرید مورد نظر را بررسی کنید تا از مشخصات سمیت، تماس پوستی، اقدامات اضطراری و محدوده دمایی مطلع شوید.

-

محافظت فردی (PPE): در عملیات بارگیری/تخلیه و نمونهبرداری از دستکشهای مقاوم، عینک ایمنی و در صورت وجود گرد و غبار یا پاشش از روپوش محافظ استفاده شود.

-

انبارش: در ظروف بسته، دور از منابع گرما و نور مستقیم، در محیط خشک و تهویه شده نگهداری شود؛ برای مخازن بزرگ کنترل دما (حفظ بالای نقطه ذوب در زمان پمپگیری) و جلوگیری از آلودگی میکروبی توصیه میشود.

-

حملونقل: عموماً واکسهای گیاهی هیدروژنه در طبقهبندیهای خطرناک حملونقل (ADR/IMDG) جزو مواد غیرقابلاحتراق و غیرقابلانفجار طبقهبندی میشوند، اما بستهبندی، برچسبگذاری و مدارک حمل باید مطابق قوانین محلی باشد.

-

اقدامات در صورت نشت: جمعآوری مکانیکی (کندن/جذب با مواد جاذب معدنی)، جلوگیری از ورود به آبهای سطحی و دفع مطابق مقررات محیطزیستی محلی.

-

پایداری و تاریخ انقضاء: رعایت چرخش موجودی (FIFO) و کنترل اندیس پراکسید و رنگ بهعنوان شاخصهای کیفیت در زمان نگهداری اهمیت دارد.

-

احتیاطهای زیستمحیطی: از رهاسازی عمده در محیط خودداری شود؛ بازیابی، بازیافت یا دفع قانونی را در دستور کار قرار دهید.

نتیجهگیری

روغن کرچک هیدروژنه یک ماده اولیه صنعتی با ویژگیهای منحصربهفرد — از جمله نقطه ذوب بالا، پایداری اکسیداتیو بهبود یافته، حضور گروههای هیدروکسی و قابلیت مشتقسازی — است که در صنایع آرایشی، دارویی، پلاستیک، رنگ و گریس کاربردهای متعددی دارد.|

زایلن

ساختار زایلن

زایلن یک ترکیب آروماتیک با فرمول شیمیایی C₆H₄(CH₃)₂ است. این ماده شامل یک حلقه بنزن (حلقه ششضلعی با پیوندهای دوگانه متناوب) است که دو گروه متیل در موقعیتهای مختلف به آن متصل شدهاند. زایلن در سه ایزومر زیر وجود دارد:- اورتو-زایلن (o-Xylene): گروههای متیل در موقعیتهای 1 و 2 حلقه بنزن.

- متا-زایلن (m-Xylene): گروههای متیل در موقعیتهای 1 و 3.

- پارا-زایلن (p-Xylene): گروههای متیل در موقعیتهای 1 و 4.

ویژگیهای فیزیکی و شیمیایی زایلن

- شکل ظاهری: مایع بیرنگ با بوی شیرین و مشخص (مشابه تولوئن).

- نقطه جوش: بسته به ایزومر، حدود ۱۳۸ تا ۱۴۴ درجه سانتیگراد.

- حلالیت: در آب بسیار کممحلول (کمتر از ۲۰ mg/L) اما در حلالهای آلی مانند الکل، اتر و بنزن به خوبی حل میشود.

- پایداری شیمیایی: به دلیل ساختار آروماتیک، پایداری بالایی در برابر واکنشهای شیمیایی معمول دارد.

- اشتعالپذیری: نقطه فلش حدود ۲۷– ۳۰C° ← مادهای بسیار قابل اشتعال است.

کاربردهای زایلن

- صنعت پتروشیمی: پارا-زایلن ماده اولیه تولید اسید ترفتالیک خالص (PTA) و در نهایت پلیاتیلن ترفتالات (PET).

- حلال صنعتی: به عنوان حلال قوی در رنگها، رزینها، چسبها و پوششها.

- صنعت پلاستیک: پارا-زایلن برای تولید بطریهای پلاستیکی و فیبرهای پلیاستر.

- داروسازی: در سنتز برخی ترکیبات شیمیایی دارویی.

- صنعت چاپ: به عنوان حلال در جوهرهای چاپ.

- کاربردهای آزمایشگاهی: برای تمیز کردن تجهیزات و در آنالیزهای شیمیایی.

مزایای زایلن

- حلالیت عالی: توانایی حل کردن طیف وسیعی از ترکیبات آلی.

- پایداری بالا: ساختار آروماتیک باعث مقاومت در برابر تخریب شیمیایی.

- تنوع ایزومری: امکان کاربردهای متنوع در صنایع مختلف.

- تولید اقتصادی و دسترسی آسان: محصول جانبی فرآیندهای پالایش نفت و اصلاح کاتالیستی.

معایب زایلن

- سمیت: قرار گرفتن طولانیمدت در معرض بخار زایلن → آسیب به سیستم عصبی مرکزی، کبد و کلیهها.

- خطر اشتعال: مادهای بسیار قابل اشتعال با بخارات سنگینتر از هوا.

- تأثیر زیستمحیطی: تجزیهپذیری زیستی پایین و امکان آلودگی خاک و آبهای زیرزمینی.

- محدودیتهای بهداشتی: برای استفاده در صنایع غذایی یا دارویی نیازمند خالصسازی و تأییدیههای FDA/EMA.

ایمنی و نگهداری زایلن

- تجهیزات حفاظت فردی: استفاده از دستکش مقاوم، عینک ایمنی و ماسک مناسب در محیطهای بسته.

- تهویه مناسب: در محلهای استفاده صنعتی باید تهویه قوی برقرار باشد.

- شرایط نگهداری: در ظروف دربسته، به دور از حرارت، جرقه و شعله مستقیم نگهداری شود.

- نقاط تماس خطرناک: پوست، چشم و سیستم تنفسی. در صورت تماس باید فوراً با آب شستشو داده شود.

- محدودیتهای مواجهه شغلی (OSHA/NIOSH):

- حد مجاز مواجهه (PEL): 100 ppm (TWA)

- حد توصیهشده (REL): 100 ppm (TWA)، 150 ppm (STEL)

سدیم استات

ساختار سدیم استات

سدیم استات یک ترکیب یونی است که از کاتیون سدیم (Na⁺) و آنیون استات (CH₃COO⁻) تشکیل شده است. ساختار یون استات شامل یک گروه متیل (CH₃) متصل به یک گروه کربوکسیلات (COO⁻) است. در گروه کربوکسیلات، پیوند دوگانه بین کربن و اکسیژن دارای رزونانس است، به طوری که بار منفی در دو اکسیژن delocalized شده است. فرمول شیمیایی: CH₃COONa ساختار رزونانسی: O=C–O⁻ ←→ ⁻O–C=Oویژگیهای سدیم استات

- ظاهر: پودر کریستالی سفید

- بو: بیبو؛ هنگام حرارت ممکن است بوی سرکه احساس شود

- حلالیت: بسیار محلول در آب و تا حدی محلول در اتانول (حدود 1.4 g/100 mL در اتانول)

- هیگروسکوپی: نوع بیآب آن میتواند مقداری رطوبت جذب کند

- ماهیت بازی: ترکیبی از نمک یک اسید ضعیف و باز قوی (NaOH) است؛ محلول آبی آن کمی قلیایی است (pH بین 8 تا 9 برای محلول 0.1 مولار)

- نقطه ذوب: سدیم استات بیآب در حدود 324°C تجزیه میشود؛ سدیم استات تریهیدرات در حدود 58°C ذوب میشود و پس از آن، آب تبلور آزاد میشود

- خواص بافری: در ترکیب با اسید استیک، محلول بافری تولید میکند که در محدوده pH حدود 4 تا 6.5 عمل میکند

- رفتار شیمیایی: در تماس با اسیدهای قوی یا اکسیدکنندههای قوی، میتواند گازهایی مانند استیک اسید یا CO₂ آزاد کند

کاربردهای سدیم استات

صنایع غذایی:- به عنوان افزودنی غذایی (کد E262) برای تنظیم pH، ایجاد طعم شور/اسیدی، و بهعنوان نگهدارنده

- ضد باکتری و قارچ در برخی فرمولهای غذایی

- به عنوان منبع سدیم در تزریقهای وریدی یا محلول دیالیز

- بهعنوان اجزای بافری در فرمولاسیون دارویی و واکنشهای زیستی

- کمک رنگرزی و تنظیم pH در حمامهای رنگرزی

- خنثیکردن اسیدهای باقیمانده مانند H₂SO₄

- جلوگیری از الکتریسیته ساکن"

- به عنوان افزودنی برای کنترل pH و بهبود مقاومت یخبندان بتن (به عنوان یک ماده درزگیر).

- بافرسازی (بهویژه در بیوشیمی و استخراج DNA)

-

- منبع کربن برای کشت برخی باکتریها

- بخشی از محلولهای استخراجی در زیستشناسی مولکولی

- استفاده از محلول فوقاشباع سدیم استات تریهیدرات که با تبلور ناگهانی، گرمای نهان آزاد میکند )حدود 264–289 kJ/kg(

- در صنعت لاستیک برای تأخیر در پخت کلروپرن

- در دباغی چرم و تولید رنگها

مزایای سدیم استات

- ایمن در مصارف خوراکی طبق تأیید FDA در مقادیر مجاز

- خواص بافری مؤثر

- سازگاری بالا با فرآیندهای صنعتی

- هزینه پایین

- اثر نگهدارنده (ضدمیکروبی)

- کاربرد در سیستمهای گرمایی فازتغییری

معایب سدیم استات

- تا حدودی هیگروسکوپیک (مخصوصاً فرم بیآب) → نیاز به ظروف دربسته

- تماس چشمی و پوستی میتواند تحریککننده باشد

- استنشاق غبار ممکن است باعث تحریک تنفسی شود

- بلع زیاد: خطر ناراحتی گوارشی و هایپرناترمی در دوز بالا

- در دمای بالا ممکن است تجزیه شود و بخارات تحریککننده تولید کند

- در بیماران کلیوی/قلبی باید با احتیاط استفاده شود (تداخلات الکترولیتی)

سدیم لوریل سولفات 95%

ساختار شیمیایی سدیم لوریل سولفات 95%

سدیم لوریل سولفات %95 یک ترکیب آلی با فرمول شیمیایی C₁₂H₂₅NaO₄S است. این مولکول دارای یک ساختار آمفیفیلیک است، به این معنی که از دو بخش با خواص متفاوت تشکیل شده است:- یک زنجیره بلند هیدروکربنی (لوریل) آبگریز: این بخش به راحتی با چربیها و آلودگیها پیوند برقرار میکند.

- یک گروه سولفات آبدوست: این بخش به راحتی در آب حل میشود.

ویژگیهای سدیم لوریل سولفات 95%

سدیم لوریل سولفات %95 دارای ویژگیهای فیزیکی و شیمیایی منحصر به فردی است که آن را برای کاربردهای صنعتی بسیار مناسب میسازد:- حالت فیزیکی: جامد، معمولاً به صورت پودر، رشته یا گرانول سفید تا کرمرنگ

- حلالیت: به راحتی در آب حل میشود و محلولهای شفاف تا کمی کدر ایجاد میکند.

- پایداری: در شرایط عادی نگهداری، پایدار است و به راحتی تجزیه نمیشود.

- خلوص: خلوص %95 نشاندهنده غلظت بالای ماده فعال است که کارایی آن را به حداکثر میرساند.

کاربردهای سدیم لوریل سولفات 95%

سدیم لوریل سولفات %95 به دلیل خواص سورفکتانتی قوی، در صنایع مختلفی کاربرد دارد:- صنایع شوینده: به عنوان ماده اصلی در تولید پودرهای لباسشویی، مایعات ظرفشویی و پاککنندههای صنعتی

- صنایع آرایشی و بهداشتی: در تولید شامپوها، صابونهای مایع، خمیردندانها و ژلهای شستشوی صورت

- صنایع نساجی: به عنوان عامل شستشو و پاککننده الیاف

- صنایع پلیمریزاسیون: به عنوان امولسیفایر در فرآیندهای پلیمریزاسیون امولسیونی

- صنایع داروسازی: به عنوان حلکننده و پخشکننده در فرمولاسیون برخی داروها

مزایای سدیم لوریل سولفات 95%

استفاده از سدیم لوریل سولفات %95 به عنوان ماده اولیه در تولید محصولات مختلف، مزایای متعددی را به همراه دارد:- قدرت پاککنندگی بالا: به طور مؤثر چربیها و آلودگیها را از سطوح مختلف پاک میکند.

- کفکنندگی عالی: کفی غلیظ و پایدار ایجاد میکند که مورد پسند مصرفکنندگان است.

- قیمت مناسب: در مقایسه با سایر سورفکتانتها، از نظر اقتصادی بسیار مقرون به صرفه است.

- کارایی در غلظتهای پایین: به دلیل خلوص بالا، در مقادیر کم نیز کارایی مطلوبی دارد.

معایب سدیم لوریل سولفات 95%

در کنار مزایای فراوان، سدیم لوریل سولفات %95 دارای محدودیتهایی نیز میباشد:- تحریککنندگی پوست: در غلظتهای بالا میتواند باعث خشکی و تحریک پوستهای حساس شود.

- اثرات زیستمحیطی: در صورت ورود به منابع آبی، میتواند برای آبزیان مضر باشد.

- حساسیت به سختی آب: کارایی آن در آبهای سخت (با املاح زیاد) ممکن است کاهش یابد.

ایمنی و نگهداری سدیم لوریل سولفات 95%

رعایت نکات ایمنی در هنگام کار با سدیم لوریل سولفات %95 ضروری است:- ایمنی فردی: استفاده از دستکش، عینک و ماسک در هنگام کار با پودر آن توصیه میشود.

- نگهداری: باید در مکانی خشک، خنک و دور از منابع رطوبت و حرارت نگهداری شود.

- حمل و نقل: باید در بستهبندیهای مقاوم و استاندارد حمل شود تا از پخش شدن گرد و غبار آن جلوگیری شود.

فرایند تولید سدیم لوریل سولفات %95

تولید تجاری سدیم لوریل سولفات %95 یک فرآیند شیمیایی چند مرحله ای است که با یک الکل چرب آغاز می شود. این فرآیند برای تولید یک سورفکتانت با خلوص بالا و عملکرد عالی در طیف وسیعی از کاربردها طراحی شده است. مراحل کلیدی تولید در زیر شرح داده شده است. مرحله 1: سولفاسیون لوریل الکل ماده اولیه اصلی برای تولید سدیم لوریل سولفات، لوریل الکل (1-دودکانول) است که یک الکل چرب است که به طور معمول از روغن نارگیل یا روغن هسته خرما به دست می آید. در مرحله اول فرآیند، لوریل الکل با یک عامل سولفاته کننده واکنش داده و لوریل هیدروژن سولفات را تشکیل می دهد. رایج ترین عامل سولفاته کننده مورد استفاده در فرآیندهای صنعتی مدرن، تری اکسید گوگرد (SO₃) است. این واکنش به طور معمول در یک راکتور فیلم نازک پیوسته انجام می شود. در این راکتور، یک لایه نازک از لوریل الکل با جریانی از گاز تری اکسید گوگرد رقیق شده در تماس قرار می گیرد. این روش بسیار کارآمد است و امکان کنترل دقیق شرایط واکنش را فراهم می کند که برای دستیابی به یک محصول با کیفیت بالا بسیار مهم است. این واکنش به شدت گرمازا است و برای جلوگیری از واکنش های جانبی و تجزیه محصول، به کنترل دقیق دما نیاز دارد. واکنش شیمیایی را می توان به صورت زیر نشان داد: CH₃(CH₂)₁₀CH₂OH + SO₃ ⟶ CH₃(CH₂)₁₀CH₂OSO₃H مرحله 2: خنثی سازی لوریل هیدروژن سولفات تولید شده در مرحله اول، یک اسید قوی است و بسیار ناپایدار است. برای جلوگیری از هیدرولیز و سایر واکنش های تجزیه ای، باید فوراً خنثی شود. خنثی سازی با افزودن یک باز، به طور معمول محلول سدیم هیدروکسید (NaOH) انجام می شود. واکنش خنثی سازی نیز به شدت گرمازا است و به کنترل دقیق دما و pH نیاز دارد. این واکنش به طور معمول در یک راکتور همزن دار پیوسته انجام می شود. محصول نهایی این مرحله، محلولی از سدیم لوریل سولفات است. واکنش شیمیایی برای مرحله خنثی سازی به شرح زیر است: CH₃(CH₂)₁₀CH₂OSO₃H + NaOH ⟶ CH₃(CH₂)₁₀CH₂OSO₃Na + H₂O مرحله 3: خشک کردن و تکمیل محلول سدیم لوریل سولفات تولید شده در مرحله خنثی سازی، سپس برای تولید محصول جامد نهایی خشک می شود. رایج ترین روش خشک کردن، خشک کردن پاششی است. در این فرآیند، محلول به جریانی از هوای گرم پاشیده می شود که آب را تبخیر کرده و پودر ریز سدیم لوریل سولفات را باقی می گذارد. سپس محصول نهایی برای برآورده کردن نیازهای خاص مشتری تکمیل می شود. این ممکن است شامل تنظیم اندازه ذرات، افزودن سایر مواد تشکیل دهنده یا بسته بندی محصول به روشی خاص باشد. محصول نهایی یک پودر سدیم لوریل سولفات با خلوص %95 است و %5 باقیمانده شامل رطوبت باقیمانده، لوریل الکل واکنش نداده و سدیم سولفات است.تفاوت سدیم لوریل سولفات (SLS) و سدیم لورت سولفات (SLES)

درواقع سدیم لوریل سولفات و سدیم لورت سولفات هر دو از پرکاربردترین سورفکتانتهای آنیونی در صنایع شوینده، آرایشی و بهداشتی هستند. این دو ماده در ظاهر و عملکرد بسیار مشابهاند، اما تفاوت در فرمول شیمیایی، قدرت پاککنندگی و میزان ملایمت آنها است که موجب شده تا در کاربردهای مختلف از یکدیگر متمایز شوند.

تفاوت در عملکرد و میزان کفکنندگی

هر دو ماده قدرت کفکنندگی بالایی دارند، اما:

-

SLS کف سریعتر و غلیظتری تولید میکند، برای همین در شویندههای صنعتی یا محصولات تمیزکننده قوی (مانند پاککنندههای چندمنظوره و صابونهای صنعتی) استفاده میشود.

-

SLES کف نرمتر، پایدارتر و لطیفتری دارد که برای شامپوها، صابونهای دست، ژلهای بدن و محصولات کودک مناسبتر است.

میزان تحریکپذیری پوست و ایمنی مصرف

-

SLS بهدلیل قدرت پاککنندگی بالا، ممکن است در تماس مکرر باعث خشکی، سوزش یا تحریک پوستهای حساس شود.

-

SLES با داشتن گروههای اتوکسیله، بسیار ملایمتر و سازگارتر با پوست و مو است و معمولاً در ترکیب با کوسورفکتانتهایی مثل کوکامیدوپروپیل بتائین (CAPB) استفاده میشود تا اثر تحریک را به حداقل برساند.

قیمت و انتخاب در بازار

از نظر اقتصادی، SLS معمولاً ارزانتر از SLES است، زیرا فرایند تولید آن سادهتر است و نیاز به مرحلهی اتوکسیلاسیون ندارد.

اما در صنایع بهداشتی و آرایشی، تولیدکنندگان ترجیح میدهند از SLES استفاده کنند تا محصول نهایی با پوست سازگارتر باشد.

خرید سدیم لوریل سولفات 95%

به طور کلی خرید سدیم لوریل سولفات 95% برای واحدهای تولیدی صنایع شوینده، آرایشی، دارویی و بهداشتی، یکی از تصمیمات کلیدی در تأمین مواد اولیه است. این ماده با خلوص بالا و قدرت پاککنندگی قوی، نقش اصلی را در فرمولاسیون شامپوها، صابونهای مایع، ژلهای شستوشو و انواع مواد شوینده صنعتی ایفا میکند.

نتیجهگیری

سدیم لوریل سولفات %95 یک سورفکتانت قوی و کارآمد است که به عنوان یکی از مهمترین مواد اولیه در صنایع شوینده، بهداشتی و صنعتی شناخته میشود. قدرت پاککنندگی بالا، کفکنندگی عالی و قیمت مناسب، این ماده را به انتخابی هوشمندانه برای تولیدکنندگان تبدیل کرده است. مجموعه تأمین کالا تک با ارائه سدیم لوریل سولفات %95 با کیفیت تضمینشده، آماده همکاری با شما برای تأمین این ماده اولیه کلیدی میباشد.سدیم نیتریت

سدیم نیتریت یک ترکیب شیمیایی معدنی با فرمول NaNO₂ است که به شکل پودر یا کریستال سفید مایل به زرد یافت میشود. این ماده بهعنوان یک اکسیدکننده قوی و افزودنی شیمیایی، در صنایع مختلف مانند مواد غذایی، نساجی، داروسازی و صنایع شیمیایی نقش مهمی ایفا میکند. از آنجا که سدیم نیتریت توانایی جلوگیری از رشد باکتریها بهویژه کلستریدیوم بوتولینوم را دارد، بهطور گسترده در صنایع غذایی بهعنوان نگهدارنده و تثبیتکننده رنگ گوشتها مورد استفاده قرار میگیرد.

ساختار شیمیایی سدیم نیتریت

سدیم نیتریت ترکیبی یونی است که از کاتیون سدیم (Na⁺) و آنیون نیتریت (NO₂⁻) تشکیل شده است. این ساختار ساده یونی باعث حلالیت بالای آن در آب و واکنشپذیری مناسب در محیطهای مختلف شیمیایی میشود.

ویژگیهای فیزیکی و شیمیایی سدیم نیتریت

-

شکل ظاهری: جامد بلوری سفید یا زرد کمرنگ

-

جرم مولی: 69 g/mol

-

نقطه ذوب: 271 °C

-

نقطه جوش: در 320 °C تجزیه میشود

-

دانسیته: 2.17 g/cm³

-

انحلالپذیری: بسیار محلول در آب، کمی محلول در اتانول و متانول

-

ویژگی واکنشی: بهعنوان یک عامل احیاکننده و اکسیدکننده بسته به شرایط واکنش عمل میکند

-

پایداری: در شرایط خشک پایدار است اما در مجاورت رطوبت و دماهای بالا تجزیه میشود

کاربردهای سدیم نیتریت

-

صنایع غذایی: بهعنوان نگهدارنده و تثبیتکننده رنگ در فرآوردههای گوشتی و جلوگیری از رشد باکتریها

-

صنایع شیمیایی: ماده اولیه در تولید آمینها، رنگها و داروها

-

صنایع نساجی: بهعنوان عامل اکسیدکننده و تثبیتکننده رنگرزی

-

صنایع داروسازی: در سنتز برخی داروها و ترکیبات فعال بیولوژیکی

-

صنایع فلزی: در فرآیند ضدخوردگی و بهعنوان مهارکننده زنگزدگی در سیستمهای خنککننده صنعتی

-

پیرولیز و سنتز آلی: بهعنوان منبع تولید گاز نیتریک اکسید (NO)

معایب سدیم نیتریت

-

سمی بودن: مصرف بیش از حد در مواد غذایی میتواند منجر به تشکیل نیتروزآمینها شود که خاصیت سرطانزایی دارند.

-

تحریککننده: میتواند برای پوست، چشم و دستگاه تنفسی مضر باشد.

-

اکسیدکننده قوی: خطر آتشسوزی یا انفجار در ترکیب با مواد آلی یا قابلاشتعال را افزایش میدهد.

-

محدودیتهای قانونی: مصرف آن در صنایع غذایی تحت کنترل و نظارتهای سختگیرانه قرار دارد.

مزایای سدیم نیتریت

-

کارایی بالا بهعنوان نگهدارنده غذایی و افزایش ماندگاری محصولات گوشتی

-

قابلیت چندمنظوره: استفاده در صنایع مختلف از غذایی تا شیمیایی و نساجی

-

کنترل میکروبی: جلوگیری از رشد باکتریهای بیماریزا

-

نقش مهم در سنتز شیمیایی: بهعنوان ماده واسطه در واکنشهای صنعتی

ایمنی و نگهداری سدیم نیتریت

-

شرایط نگهداری: در محیط خشک، خنک و بهدور از رطوبت و نور مستقیم نگهداری شود.

-

حملونقل: باید در بستهبندیهای مقاوم و ایمن حمل شود تا از تماس با رطوبت جلوگیری گردد.

-

ایمنی فردی: هنگام کار با این ماده باید از دستکش، عینک ایمنی و ماسک استفاده شود.

-

دستورالعمل اضطراری: در صورت تماس با پوست یا چشم، شستشو با آب فراوان توصیه میشود.

نتیجهگیری

سدیم نیتریت بهعنوان یک ماده شیمیایی کلیدی در صنایع غذایی و شیمیایی، جایگاهی مهم در بازار جهانی مواد اولیه دارد. مزایای آن در افزایش ماندگاری مواد غذایی، کاربردهای گسترده صنعتی و نقش حیاتی در سنتز شیمیایی موجب شده است که تقاضای بالایی برای آن وجود داشته باشد. با این حال، به دلیل خطرات ایمنی و سمی بودن، استفاده از این ماده باید همواره تحت استانداردها و مقررات ایمنی دقیق انجام گیرد.

سود کاستیک شکری

ساختار شیمیایی سود کاستیک شکری

- نام شیمیایی: Sodium Hydroxide

- فرمول مولکولی: NaOH

- شماره CAS: 1310-73-2

- ساختار: یونی – شامل یونهای Na⁺ و OH⁻

- گریدهای رایج: صنعتی (Technical Grade)، خوراکی (Food Grade, FCC)، آزمایشگاهی (Analytical Grade)

ویژگیهای فیزیکی و شیمیایی سود کاستیک شکری

- حالت فیزیکی: جامد دانهای (گرانول سفید) – غیرقابل فرار

- چگالی جرمی: 2.13 g/cm³

- دانسیته ظاهری: 0.8 تا 1.2 g/cm³ (بسته به دانهبندی)

- نقطه ذوب: 318°C

- نقطه جوش: 1,388°C (تجزیه تدریجی در دماهای بالا)

- pH محلول آبی (1%): 13 – 14

- حلالیت در آب: بسیار بالا – واکنش شدیداً گرمازا

- حلالیت در الکل: محدود (اتانول، متانول)

- ویسکوزیته: ندارد (به دلیل جامد بودن)

- خاصیت جاذبالرطوبه (Hygroscopic): بالا – باید در ظروف بسته نگهداری شود

کاربردهای سود کاستیک شکری

صنایع شوینده و بهداشتی:- تولید شویندههای قوی و صابون جامد

- حذف چربیهای سنگین صنعتی

- ساخت محلولهای قلیایی پاککننده

- کنترل pH در تولید کاکائو، نوشابه، روغن گیاهی

- پوستگیری شیمیایی سبزیجات و زیتون (Lye Peeling)

- شستوشوی سیستمها (Cleaning in Place – CIP)

- تنظیم pH در سنتز داروها

- تیتراسیون و تهیه بافرهای قلیایی

- سنتز ترکیبات آلی و غیرآلی

- شوینده قلیایی سطوح فلزی

- حذف لایه اکسیدی از آلومینیوم و روی

- سفیدسازی الیاف سلولزی

- واکنشهای قلیایی در سنتز پلیمرها

مزایای سود کاستیک شکری

- شکل یکنواخت دانهای = محلولسازی سریعتر و دوزینگ دقیقتر نسبت به سود پرک

- پایداری بیشتر در انبار (در بستهبندی مناسب)

- کمگرد و غبار ← ایمنی بیشتر در حمل و استفاده

- مناسب برای کاربردهای حساس آزمایشگاهی و غذایی

معایب سود کاستیک شکری

- قیمت بالاتر از سود پرک (به دلیل فرآوری دقیقتر)

- واکنش شدید گرمازا با آب ← نیاز به کنترل دما

- خطر خوردگی شدید برای فلزات و بافتهای زنده

- جذب سریع رطوبت و CO₂ هوا ← کاهش خلوص در انبارداری نامناسب

ایمنی و نگهداری سود کاستیک شکری

طبقهبندی GHS: H314 – ایجاد سوختگی شدید پوست و آسیب جدی چشم تجهیزات محافظ فردی (PPE):- دستکش مقاوم به قلیا (PVC یا نئوپرن)

- عینک ایمنی یا شیلد محافظ

- ماسک گردوغبار (برای پودر ریز)

- روپوش مقاوم در برابر مواد شیمیایی

- تماس با پوست/چشم: شستوشو فوری با آب سرد حداقل ۱۵ دقیقه، مراجعه به پزشک

- بلع: عدم القای استفراغ، نوشیدن آب فراوان و مراجعه فوری به اورژانس

- در کیسه پلیاتیلن چندلایه ضد رطوبت یا بشکه پلاستیکی

- محیط خشک، خنک، با تهویه مناسب

- دور از اسیدها و فلزات سبک

- اسیدهای قوی ← واکنش شدید

- فلزات سبک (آلومینیوم، روی) ← تولید هیدروژن قابل اشتعال

- ترکیبات آلی کلردار ← واکنش خطرناک

- کیسه ۲۵ کیلوگرمی سهلایه ضد رطوبت

- بستهبندی کوچکتر برای گرید آزمایشگاهی (۱ تا ۵ کیلوگرم)

عوامل آنتی استاتیک

عوامل آنتیاستاتیک، ترکیباتی هستند که به پلیمرها و مواد پلیمری اضافه میشوند تا از تجمع بارهای الکترواستاتیکی جلوگیری کنند. این افزودنیها نقش بسیار مهمی در بهبود ایمنی، کیفیت محصول نهایی و کاهش مشکلات تولید دارند. استفاده از این عوامل بهویژه در صنایع بستهبندی، الکترونیک، خودرو و داروسازی بسیار رایج است.

ساختار عوامل آنتیاستاتیک

عوامل آنتیاستاتیک به دو دسته کلی تقسیم میشوند:

-

نوع داخلی (Internal Antistatic Agents): درون ماتریس پلیمری ترکیب میشوند و در حین فرآیند تولید وارد ساختار پلیمر میشوند.

-

نوع خارجی (External Antistatic Agents): به سطح محصول نهایی اعمال شده و به مرور به سطح مهاجرت میکنند.

این ترکیبات غالباً دارای گروههای قطبی مانند اتوکسیلاتها، آمینها، کربوکسیلیک اسیدها و کوپلیمرهای آبدوست هستند که باعث جذب رطوبت محیط و ایجاد هدایت الکتریکی سطحی میشوند.

ویژگیهای عوامل آنتیاستاتیک

-

جلوگیری از تجمع بار الکترواستاتیکی

-

کاهش جذب گرد و غبار روی سطوح پلاستیکی

-

بهبود ایمنی در فرآیندهای تولید (جلوگیری از جرقههای الکترواستاتیکی)

-

قابل استفاده برای پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS) و PVC

-

پایداری شیمیایی و حرارتی قابل قبول در بیشتر شرایط فرآیندی

کاربرد عوامل آنتیاستاتیک

-

✅ بستهبندی الکترونیکی: جلوگیری از تخلیه الکتریکی (ESD) در قطعات حساس

-

✅ فیلمهای پلاستیکی: جلوگیری از چسبندگی و تجمع گرد و غبار

-

✅ صنایع داروسازی و غذایی: کاهش ریسک آلودگی و تجمع ذرات

-

✅ خودروسازی و لوازم خانگی: بهبود ظاهر سطحی و ایمنی

-

✅ صنایع نساجی و فایبرگلاس: کاهش بار الکتریکی در الیاف مصنوعی

معایب عوامل آنتیاستاتیک

-

کاهش اثر در محیطهای خشک (رطوبت پایین)

-

احتمال مهاجرت بیش از حد به سطح و ایجاد لکه

-

تأثیر منفی روی چسبندگی یا چاپ در برخی موارد

-

در برخی کاربردها نیاز به تجدید عملکرد (افزودن مجدد) دارند

مزایای عوامل آنتیاستاتیک

-

افزایش ایمنی در فرآیند تولید و استفاده

-

کاهش آسیب به تجهیزات الکترونیکی

-

بهبود زیبایی و کیفیت سطح محصولات پلاستیکی

-

سهولت در جابجایی، بستهبندی و انبارداری محصولات

-

امکان ترکیب با سایر افزودنیها مانند آنتیاکسیدان یا ضد UV