مستربچ پولیش (Polishing Masterbatch) نوعی افزودنی است که در صنعت پلاستیک برای بهبود کیفیت سطح، براقیت و صافی محصولات پلاستیکی استفاده میشود. این مستربچ معمولاً در فرآیندهای قالبگیری تزریقی، اکستروژن و تولید فیلمهای پلاستیکی بهکار میرود تا ظاهر و حس نهایی محصول را ارتقاء دهد.

ساختار مستربچ پولیش

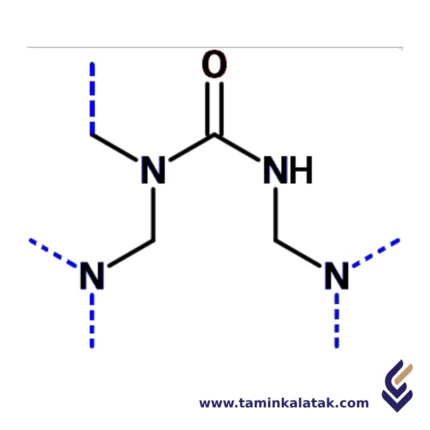

مستربچ پولیش یک افزودنی تخصصی در فرآیندهای پلاستیک است که برای بهبود پرداخت سطحی، براقیت و صافی محصول نهایی طراحی شده است. این ترکیب معمولاً از یک رزین حامل سازگار با پلیمر پایه تشکیل شده و حاوی عوامل پولیشدهنده، روانکنندهها و کمکفرآیندها بهصورت پراکندهی یکنواخت میباشد. عوامل پولیشدهنده که اغلب از مواد معدنی مانند سیلیکا یا ترکیبات مومی هستند، باعث کاهش زبری سطح و بهبود خواص نوری میشوند. روانکنندههایی مانند استئاراتها با کاهش اصطکاک در حین اکستروژن یا قالبگیری، فرآیند را روانتر میکنند. کمکفرآیندها نیز به پخش یکنواخت اجزای فعال کمک کرده و تضمینکننده کیفیت نهایی یکنواخت میباشند. ساختار مستربچ پولیش بهگونهای طراحی شده است که بهراحتی با پلیمر پایه ترکیب شده و ظاهر محصول نهایی را بهبود بخشیده، نقصهای سطحی را کاهش داده و کیفیت کلی را ارتقاء دهد.

ویژگیهای مستربچ پولیش

مستربچ پولیش دارای ویژگیهای کلیدی متعددی است که کیفیت محصولات پلاستیکی را افزایش میدهد. این افزودنی باعث بهبود براقیت و صافی سطح شده و ظاهری درخشان و پرداختشده به محصول نهایی میبخشد. همچنین مقاومت در برابر خراش را تقویت میکند و از ایجاد عیوب سطحی و سایش در طول زمان جلوگیری میکند. این مستربچ از پراکندگی بسیار خوبی در ماتریس پلیمری برخوردار است و عملکردی یکنواخت و پایدار را تضمین میکند. پایداری حرارتی بالایی دارد و در دماهای بالای فرآیند دچار تخریب یا تغییر رنگ نمیشود. همچنین دارای خاصیت ضد اصطکاک و ضد چسبندگی است که فرآیند تولید و جداسازی قالب را تسهیل میکند. در برخی فرمولاسیونها ویژگیهایی نظیر مقاومت در برابر UV و خاصیت آنتیاستاتیک نیز گنجانده شدهاند تا دوام و کاربردپذیری بیشتر شود. بهطور کلی، مستربچ پولیش با حفظ سازگاری با سیستمهای پلیمری مختلف، خواص زیباییشناسی و عملکردی پلاستیکها را بهبود میبخشد.

کاربردهای مستربچ پولیش

• استفاده در فیلمهای پلاستیکی برای افزایش براقیت و صافی به منظور ایجاد جلوهی بصری بهتر

• کاربرد در قالبگیری تزریقی و فرآیندهای اکستروژن جهت بهبود پرداخت سطحی محصولات

• استفاده در قطعات داخلی و خارجی خودرو برای داشتن سطحی درخشان و مقاوم در برابر خراش

• بهکارگیری در لوازم خانگی و کالاهای مصرفی جهت افزایش جذابیت ظاهری و دوام بیشتر

• استفاده در مواد بستهبندی برای بهبود شفافیت و کیفیت سطح

• کاربرد در الیاف مصنوعی و منسوجات برای افزایش صافی و کاهش اصطکاک

مزایای مستربچ پولیش

• بهبود براقیت و صافی سطح و ارتقاء ظاهر کلی محصول

• افزایش مقاومت در برابر خراش و سایش، افزایش عمر مفید محصول

• پراکندگی یکنواخت در ماتریس پلیمری و تضمین کیفیت یکنواخت

• کاهش اصطکاک سطحی، تسهیل فرآیند تولید و جداسازی از قالب

• سازگاری با طیف وسیعی از پلیمرها و قابلیت استفاده در کاربردهای متنوع

• کاهش نقصهای تولید مانند رد جریان و زبری سطح

• قابلیت افزودن عملکردهای اضافی مانند مقاومت UV یا خواص آنتیاستاتیک

معایب مستربچ پولیش

• ممکن است خواص مکانیکی مانند انعطافپذیری یا مقاومت ضربهای پلیمر پایه را کمی تغییر دهد

• هزینه تولید را بهدلیل استفاده از افزودنیهای خاص افزایش میدهد

• در برخی موارد، مصرف بیش از حد میتواند شفافیت یا وضوح نوری محصول را تحت تأثیر قرار دهد

• برخی فرمولها با تمام انواع پلاستیکها سازگاری کامل ندارند و نیاز به انتخاب دقیق دارند

• امکان مهاجرت تدریجی افزودنیها به سطح در طول زمان، که ممکن است بر عملکرد طولانیمدت تأثیر بگذارد