اکستروژن

فرآیند اکستروژن

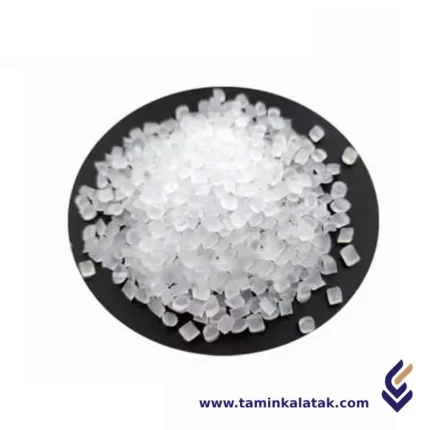

فرآیند اکستروژن اساساً برای تبدیل مداوم یک ماده نرم به یک شکل خاص طراحی شده است. هسته اصلی دستگاه اکستروژن در پردازش/ساخت، یک پیچ مارپیچ (screw conveyor) است. این پیچ، ماده پلاستیکی سرد (به شکل دانهای یا پودری) را به جلو حرکت داده، آن را فشرده کرده و با استفاده از گرمای تولید شده از بخاریهای خارجی و اصطکاک ناشی از جریان ویسکوز، آن را به یک جریان مذاب تبدیل میکند (به شکل 1 مراجعه کنید). در این فرآیند، فشار بر روی ماده افزایش مییابد و بیشترین میزان آن دقیقاً قبل از ورود پلاستیک مذاب به قالب (die) ایجاد میشود. مجموعه فیلتر (screen pack) که شامل چندین لایه توری ریز یا درشت بوده و روی یک صفحه شکافدهنده (breaker plate) قرار گرفته است، بین پیچ و قالب قرار داده میشود تا آلودگیها و ذرات پلیمری ذوبنشده را فیلتر کند. فشار وارد بر پلاستیک مذاب، آن را از طریق یک آداپتور به داخل قالب اکستروژن هدایت میکند که شکل نهایی محصول اکسترود شده را تعیین میکند.اکستروژن گرم (Hot Extrusion)

اکستروژن گرم یک فرآیند تغییر شکل در دمای بالا است، به این معنا که در دمای بالاتر از دمای بازبلوری ماده انجام میشود تا از سخت شدن حین فرآیند جلوگیری کرده و عبور ماده از قالب را آسانتر کند. اکثر اکستروژنهای گرم با استفاده از پرسهای هیدرولیکی افقی با ظرفیت 230 تا 11,000 تن متریک انجام میشوند. فشار مورد نیاز در این فرآیند بین 30 تا 700 مگاپاسکال متغیر است، به همین دلیل استفاده از روانکارها ضروری است. برای اکستروژن در دماهای پایین، از روغن یا گرافیت و برای دماهای بالا، از پودر شیشه به عنوان روانکننده استفاده میشود. بزرگترین عیب این فرآیند، هزینه بالای تجهیزات و نگهداری آنها است.اکستروژن سرد (Cold Extrusion)

اکستروژن سرد یک فرآیند شکلدهی فشاری از نوع رانش است که در آن ماده اولیه (شمش یا قطعه اولیه) در دمای اتاق قرار دارد. اما در طول فرآیند، تغییر شکل ماده باعث ایجاد گرما شده و دمای آن تا چند صد درجه افزایش مییابد. معمولاً برای اعمال فشار، یک پانچ (Punch) روی شمش که بهطور کامل یا جزئی در داخل یک قالب ثابت قرار دارد، فشار وارد میکند.مزایای اکستروژن

✅ مقرونبهصرفه برای تولید در مقیاس بالا با حداقل ضایعات ✅ انعطافپذیر: قابلیت تولید از مواد مختلف و شکلهای گوناگون ✅ امکان سفارشیسازی: امکان افزودن مواد افزودنی و طراحی متنوع ✅ کیفیت یکنواخت و قابلیت تولید در مقیاس بالا ✅ بازدهی انرژی بالا و قابلیت ادغام با فرآیندهای دیگرمعایب اکستروژن

❌ محدودیتهای مواد: همه پلیمرها برای اکستروژن مناسب نیستند ❌ هزینه بالای راهاندازی: تجهیزات و قالبها گران هستند ❌ تغییرات ابعادی: انقباض حین خنک شدن و انبساط هنگام خروج از قالب ❌ محدودیت در اشکال پیچیده: تولید طرحهای بسیار پیچیده دشوار است ❌ مشکلات کنترل کیفیت: امکان ایجاد نقصهای سطحی و ناهماهنگی در مواد ❌ نیاز به فرآیندهای تکمیلی: برش، پرداخت یا پوششدهی پس از تولید لازم است ❌ نگرانیهای زیستمحیطی: مصرف انرژی و تولید ضایعات پلاستیکیکاربردهای اکستروژن

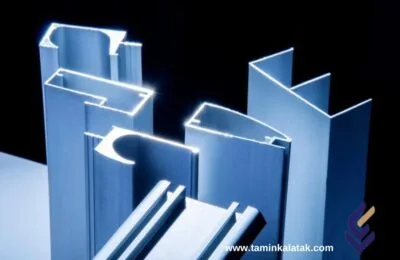

1. صنعت ساختمان لولهها و مجراها (مانند لولههای PVC و سیستمهای زهکشی) پروفیلهای پنجره و درب (مانند فریمهای uPVC) مواد عایقبندی (مانند فوم بردها و نوارهای درزگیر) 2. صنعت بستهبندی فیلمها و ورقهای پلاستیکی (مانند بستهبندی مواد غذایی و نایلونهای جمعشونده) ظروف و سینیهای بستهبندی 3. صنعت خودروسازی واشرها و درزگیرها عایقبندی سیم و کابل روکشهای داخلی و حفاظتی خودرو 4. کالاهای مصرفی نیها، طنابها و شیلنگهای باغبانی پروفیلهای پلاستیکی برای مبلمان و لوازمخانگی 5. الکترونیک و برق پوششهای سیم و کابل لولههای محافظ سیمکشی الکتریکی 6. تجهیزات پزشکی کاتترها، لولهها و سایر پروفیلهای پزشکی 7. کاربردهای صنعتی نوار نقالهها و راهنماها پوششهای محافظ برای تجهیزات صنعتی 8. کشاورزی لولههای آبیاری و فیلمهای کشاورزی پوششهای گلخانهایجمعبندی

اکستروژن یکی از فرآیندهای حیاتی در صنایع مختلف است که امکان تولید مستمر و سفارشیسازی محصولات پلاستیکی را ماننده پلی اتیلن سبک فیلم را فراهم میکند. این فرآیند با داشتن هزینههای پایینتر برای تولید انبوه و قابلیت تولید در اشکال مختلف، جایگاه ویژهای در صنایع ساختمانی، خودروسازی، بستهبندی و پزشکی دارد. با این حال، محدودیتهایی نظیر نیاز به تجهیزات گرانقیمت، کنترل دقیق کیفیت و مسائل زیستمحیطی نیز باید در نظر گرفته شود.سازگارکنندههای مالئیکه پایه PE

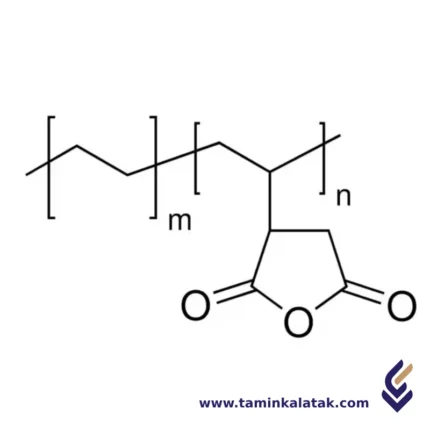

پلیاتیلن گرافتشده با انیدرید مالئیک نوعی پلیاتیلن اصلاحشده است که در آن انیدرید مالئیک (MAH) به زنجیرهی اصلی پلیاتیلن (PE) گرافت شده است. این اصلاح موجب افزایش سازگاری پلیاتیلن با مواد قطبی مانند فلزات، شیشه و پلیمرهای قطبی (مانند پلیآمیدها، پلیاسترها و EVOH) میشود.