اصلاحکننده پلیمرها مادهای افزودنی است که برای بهبود یا تنظیم ویژگیهای مواد پلیمری استفاده میشود. این اصلاحکنندهها میتوانند انعطافپذیری، مقاومت در برابر ضربه، فرآیندپذیری، پایداری حرارتی یا سایر خصوصیات را بسته به کاربرد موردنظر بهبود بخشند.

انواع اصلاحکنندههای پلیمر

- اصلاحکنندههای ضربه – افزایش مقاومت در برابر شکست و کاهش شکنندگی (مانند ABS، MBS، اصلاحکنندههای پایه لاستیکی).

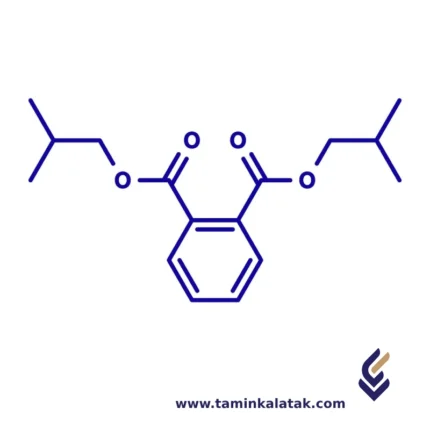

- پلاستیسایزرها – افزایش انعطافپذیری و کاهش سختی (مانند فتالاتها، آدیپاتها).

- کمکفرآیندها – بهبود جریان مذاب و سهولت پردازش (مانند کوپلیمرهای اکریلیک).

- پایدارکنندهها – محافظت از پلیمرها در برابر تخریب ناشی از حرارت، UV یا اکسیداسیون (مانند پایدارکنندههای UV، آنتیاکسیدانها).

- بازدارندههای شعله – کاهش اشتعالپذیری (مانند ترکیبات هالوژنه، افزودنیهای فسفری).

- پرکنندهها و تقویتکنندهها – بهبود استحکام مکانیکی (مانند الیاف شیشه، کربن بلک، سیلیکا).

- سازگارکنندهها – بهبود اختلاطپذیری در ترکیبهای پلیمری (مانند پلیمرهای عاملدار شده با مالئیک انیدرید).

ساختار اصلاح کننده پلیمر

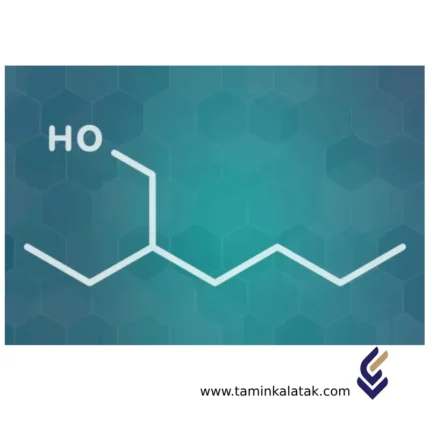

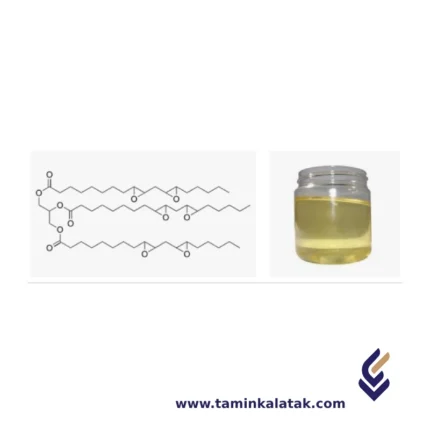

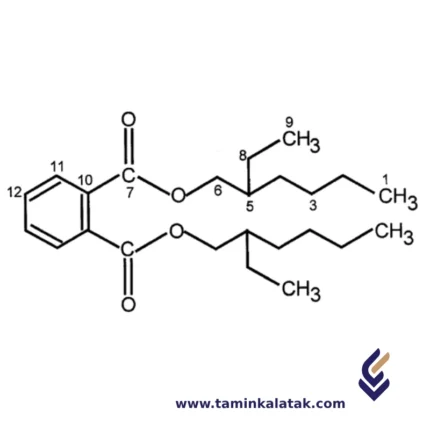

یک پلاستیسایزر اصلاحکننده معمولاً از یک مولکول آلی کوچک و انعطافپذیر تشکیل شده است که شامل بخشهای قطبی و غیرقطبی است. این مولکولها در بین زنجیرههای پلیمری قرار میگیرند، نیروهای بینمولکولی را کاهش میدهند و انعطافپذیری را افزایش میدهند. بیشتر پلاستیسایزرها دارای ساختاری با گروههای عاملی استری، اتری یا فسفاتی هستند که به سازگاری با پلیمرها کمک میکنند.

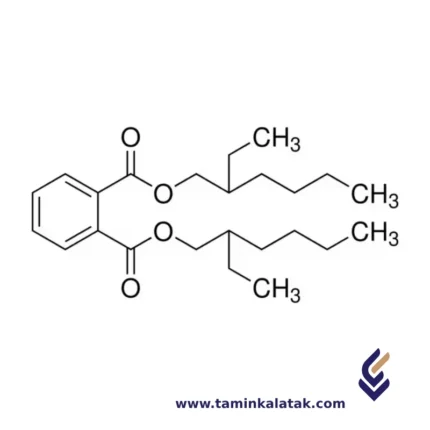

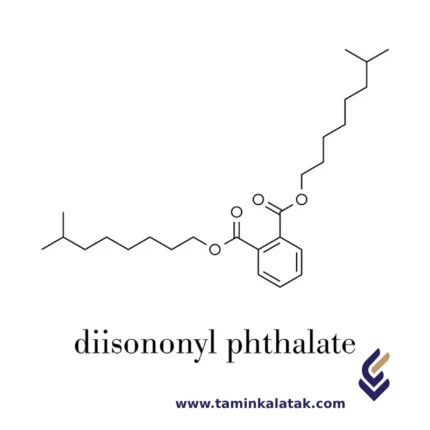

- فتالاتها (مانند DEHP) شامل حلقه بنزنی با زنجیرههای آلکیلی استردار شده هستند که انعطافپذیری بالایی را ایجاد میکنند.

- آدیپاتها (مانند DEHA) دارای ساختاری خطی و آلیفاتیک هستند که آنها را برای کاربردهای دمای پایین مناسب میسازد.

- تریملیتاتها (مانند TOTM) دارای ساختار آروماتیک با سه گروه استری هستند که موجب مقاومت بالا در برابر دمای بالا میشوند.

- استرهای فسفاته (مانند TPP) بهعنوان پلاستیسایزرهای بازدارنده شعله عمل میکنند.

این تغییرات ساختاری در پلیمرها باعث بهبود انعطافپذیری، دوام و فرآیندپذیری میشود و پلاستیسایزرها را به مواد ضروری در کاربردهایی مانند PVC، لاستیک و پوششها تبدیل میکند.

ویژگیهای اصلاح کننده پلیمر

یک پلاستیسایزر اصلاحکننده دارای ویژگیهای کلیدی زیر است که باعث افزایش انعطافپذیری، فرآیندپذیری و دوام پلیمرها میشود:

- فراریت پایین، جلوگیری از تبخیر سریع و حفظ اثر در طولانیمدت.

- سازگاری بالا با پلیمر، جلوگیری از جدایش فازی و مهاجرت.

- پایداری حرارتی مناسب، مقاومت در برابر دماهای بالا حین پردازش.

- کاهش دمای انتقال شیشهای (Tg)، ایجاد نرمی و انعطافپذیری بیشتر در دماهای پایین.

- قدرت حلالیت خوب، بهبود پراکندگی زنجیرههای پلیمری و کاهش سختی.

- مقاومت در برابر استخراج، جلوگیری از خروج پلاستیسایزر تحت تأثیر آب، روغنها یا مواد شیمیایی.

- برخی از پلاستیسایزرها، مانند استرهای فسفاته، خواص بازدارندگی شعله را فراهم میکنند.

- افزایش انعطافپذیری مکانیکی، بهبود استحکام ضربهای و کاهش شکنندگی.

- برخی از پلاستیسایزرها دارای مقاومت در برابر UV و اکسیداسیون هستند که باعث جلوگیری از تخریب پلیمر در برابر نور و هوا میشود.

این خواص باعث میشوند پلاستیسایزرهای اصلاحکننده برای کاربردهایی مانند PVC، لاستیک، چسبها، پوششها و الاستومرها که در آنها انعطافپذیری و دوام اهمیت دارد، ضروری باشند.

کاربردهای پلاستیسایزرهای اصلاحکننده

• محصولات PVC – در PVC انعطافپذیر برای کابلها، کفپوشها، لولهها و چرم مصنوعی استفاده میشود.

• صنعت لاستیک – برای افزایش کشسانی و نرمی در محصولات لاستیکی.

• چسبها و درزگیرها – بهبود انعطافپذیری و خاصیت چسبندگی.

• پوششها و رنگها – افزایش پخششوندگی و دوام.

• تجهیزات پزشکی – در کیسههای IV و لولههای پزشکی انعطافپذیر استفاده میشود.

• صنعت خودروسازی – در قطعات داخلی، داشبوردها و درزگیرهای انعطافپذیر استفاده میشود.

• پارچهها و فیلمهای پلاستیکی – در پارچههای مصنوعی و فیلمهای پلاستیکی برای بهبود نرمی استفاده میشود.

مزایای پلاستیسایزرهای اصلاحکننده

✔ افزایش انعطافپذیری و نرمی پلیمرها.

✔ بهبود فرآیندپذیری در حین تولید.

✔ کاهش شکنندگی و افزایش مقاومت در برابر ضربه.

✔ کاهش دمای انتقال شیشهای (Tg) برای عملکرد بهتر در شرایط سرد.

✔ برخی از آنها بازدارندگی شعله را برای ایمنی بیشتر فراهم میکنند.

✔ بهبود طول عمر، الاستیسیته و دوام مواد.

معایب پلاستیسایزرهای اصلاحکننده

✖ برخی پلاستیسایزرها، مانند فتالاتها، مشکلات سلامتی و زیستمحیطی دارند.

✖ مشکل مهاجرت، که منجر به کاهش خواص در طول زمان میشود.

✖ ناسازگاری شیمیایی با برخی پلیمرها ممکن است ایجاد شود.

✖ فراریت در برخی پلاستیسایزرها میتواند منجر به تخریب مواد یا ایجاد بوی ناخوشایند شود.

✖ در غلظتهای بالا، برخی پلاستیسایزرها باعث کاهش استحکام مکانیکی میشوند.

✖ تأثیرات زیستمحیطی، بهویژه در پلاستیسایزرهای غیرقابلتجزیه.

نتیجهگیری:

پلاستیسایزرهای اصلاحکننده یکی از مهمترین افزودنیها در پلیمرها هستند که باعث افزایش انعطافپذیری، بهبود فرآیندپذیری و افزایش دوام میشوند. با این حال، انتخاب نوع مناسب پلاستیسایزر بسیار مهم است، زیرا برخی از آنها مسائل زیستمحیطی و ایمنی دارند که نیاز به جایگزینهای ایمنتر و پایدارتر را افزایش میدهد.