دیایزوبوتیل فتالات (DIBP) یک استر فتالاتی است که عمدتاً به عنوان پلاستیسایزر استفاده میشود. این ترکیب از نظر ساختار و عملکرد مشابه دیبوتیل فتالات (DBP) است، اما به جای گروههای بوتیل معمولی، دارای گروههای ایزوبوتیل است.

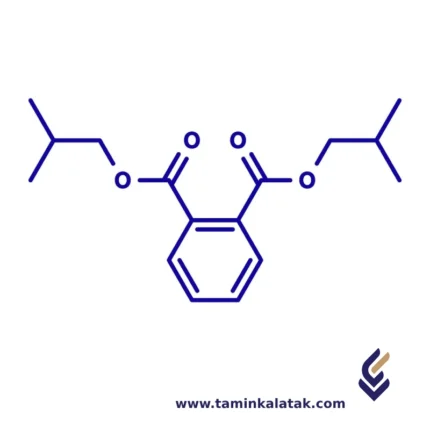

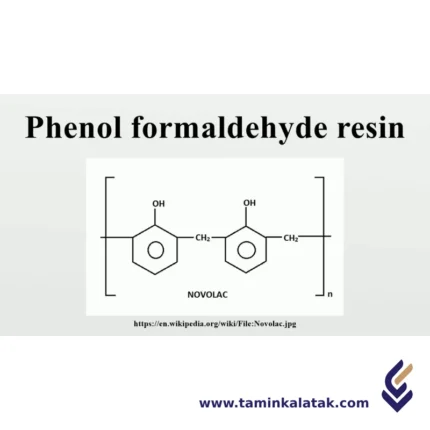

ساختار دی ایزو بوتیل فتالات

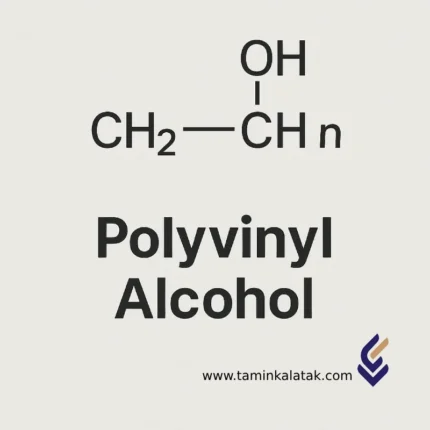

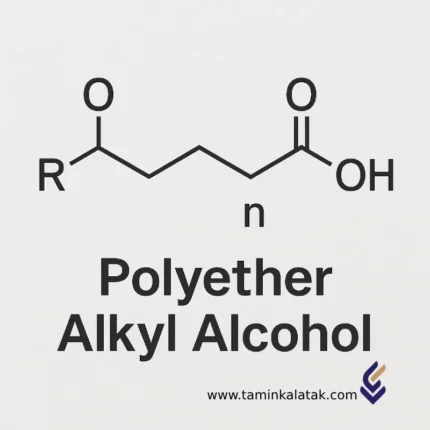

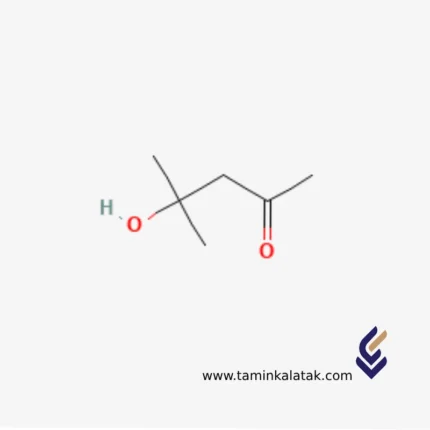

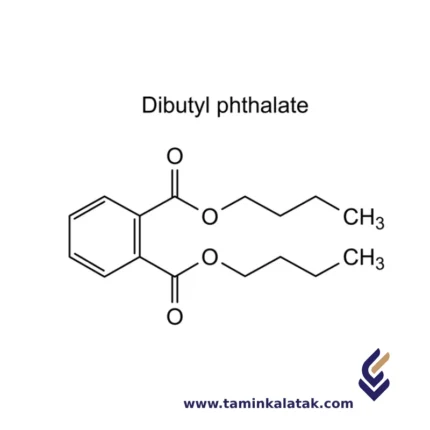

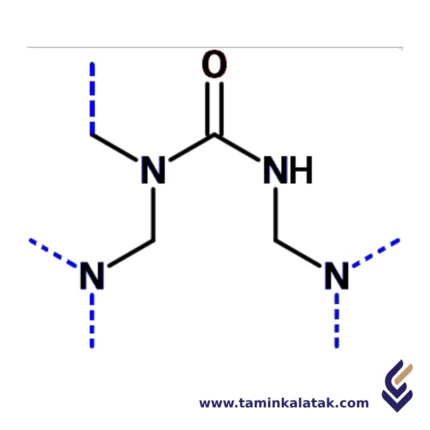

دیایزوبوتیل فتالات (DIBP) دارای ساختار شیمیایی شامل یک حلقه بنزنی با دو گروه عاملی استری در موقعیتهای 1,2 است. این گروههای استری از ایزوبوتانول مشتق شدهاند، به این معنا که هر گروه استری شامل یک شاخه ایزوبوتیل (-CH₂CH(CH₃)₂) است. هسته اصلی این ترکیب بر پایه اسید فتالیک است که گروههای کربوکسیل آن با الکل ایزوبوتیل استریفیه شدهاند. این ساختار باعث ایجاد چارچوبی مولکولی میشود که خاصیت انعطافپذیری و پلاستیسایزینگ معمول فتالاتها را حفظ میکند. شاخهدار بودن گروههای ایزوبوتیل بر حلالیت و تعامل آن با پلیمرها تأثیر گذاشته و باعث افزایش نرمی مواد پلاستیکی میشود.

ویژگیهای دی ایزو بوتیل فتالات

دیایزوبوتیل فتالات (DIBP) یک مایع بیرنگ تا زرد کمرنگ با بوی ضعیف است. وزن مولکولی آن 278.35 گرم بر مول و فرمول شیمیایی آن C₁₆H₂₂O₄ است. این ماده در آب نامحلول است اما در حلالهای آلی مانند اتانول، استون و بنزن به خوبی حل میشود. نقطه جوش آن حدود 327 درجه سانتیگراد است و فشار بخار پایینی دارد، که آن را در شرایط عادی نسبتاً پایدار میسازد. DIBP به عنوان یک پلاستیسایزر، شکنندگی پلیمرها را کاهش داده و انعطافپذیری و قابلیت فرآوری آنها را بهبود میبخشد. وجود گروههای ایزوبوتیل شاخهدار باعث کاهش ویسکوزیته آن در مقایسه با سایر فتالاتها میشود. این ماده با پلاستیکهای مبتنی بر سلولز، لاستیک، چسبها و پوششها سازگاری خوبی دارد. با این حال، به دلیل نگرانیهای مربوط به سمیت تولیدمثلی و خواص مختلکننده غدد درونریز، استفاده از آن در برخی مناطق تحت نظارت قرار گرفته است.

کاربردهای دی ایزو بوتیل فتالات

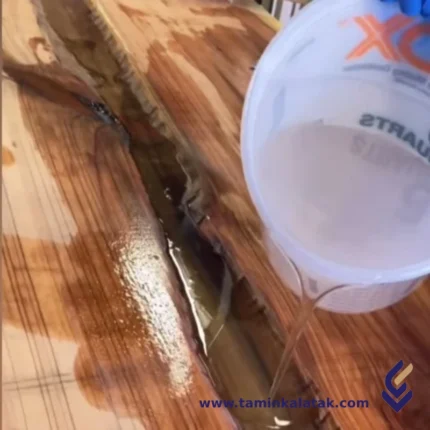

• به عنوان پلاستیسایزر در پلاستیکها، رزینها و لاستیک برای افزایش انعطافپذیری و دوام استفاده میشود.

• در چسبها، درزگیرها و پوششها برای بهبود کشسانی و قابلیت کاربری به کار میرود.

• در تولید پلاستیکهای مبتنی بر سلولز و لاکهای نیتروسلولزی استفاده میشود.

• در جوهرهای چاپ و رنگها برای بهبود خواص فیلمسازی کاربرد دارد.

• گاهی در محصولات آرایشی و بهداشتی یافت میشود، هرچند که استفاده از آن در بسیاری از مناطق محدود شده است.

مزایای دی ایزو بوتیل فتالات

• پلاستیسایزینگ مؤثر، بهبود انعطافپذیری و نرمی مواد.

• سازگاری خوب با انواع مختلف پلیمرها، بهویژه پلاستیکهای مبتنی بر سلولز.

• افزایش دوام و ماندگاری پوششها، چسبها و جوهرها.

• جایگزین کمهزینه برای سایر پلاستیسایزرها با عملکرد مشابه.

معایب دی ایزو بوتیل فتالات

• به عنوان یک ماده با نگرانی بسیار بالا (SVHC) طبقهبندی شده است به دلیل سمیت تولیدمثلی.

• تحت مقررات REACH در اتحادیه اروپا و چارچوبهای نظارتی دیگر محدود شده است.

• اثرات مختلکننده غدد درونریز آن نگرانیهای زیستمحیطی و بهداشتی ایجاد کرده است.

• حلالیت کم در آب میتواند باعث ماندگاری آن در محیط شود.

• جایگزینی آن با گزینههای ایمنتر به طور فزایندهای توصیه میشود.