پلی وینیل الکل

پلیوینیل الکل (Polyvinyl Alcohol) یک پلیمر محلول در آب با ساختار نیمهکریستالی و خواص فیلمسازی عالی است که بهصورت گسترده در صنایع چسبسازی، نساجی، داروسازی، تولید فیلمهای زیستتجزیهپذیر، و مواد آرایشی کاربرد دارد. این پلیمر از طریق هیدرولیز پلیاستات وینیل (Polyvinyl Acetate) تولید میشود، زیرا پلیمریزاسیون مستقیم وینیل الکل امکانپذیر نیست.

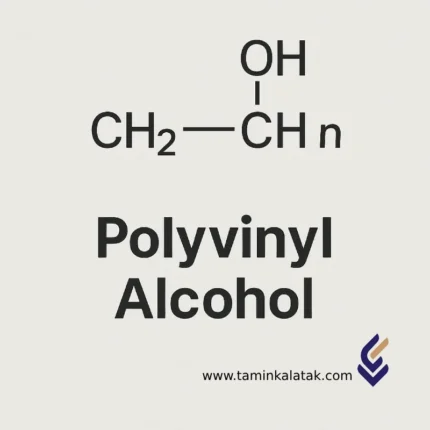

ساختار شیمیایی پلی وینیل الکل

-

فرمول تکرارشونده واحد پلیمری:

−CH2–CH(OH)−-CH₂–CH(OH)-ₙ -

نوع پیوند: زنجیره پلیمری خطی با گروههای هیدروکسیل (–OH)

-

منشأ تولید: از هیدرولیز کنترلشده پلیوینیل استات (PVAc)

درصد هیدرولیز (Fully / Partially Hydrolyzed) و وزن مولکولی آن، تعیینکننده حلالیت، ویسکوزیته و کاربرد نهایی است.

ویژگیهای فیزیکی و شیمیایی پلی وینیل الکل

| ویژگی | مقدار / توضیح |

|---|---|

| ظاهر فیزیکی | پودر سفید یا گرانول، بدون بو |

| حلالیت در آب | محلول در آب داغ، بسته به درجه هیدرولیز |

| pH محلول 4% | 5.0 – 7.0 (نزدیک به خنثی) |

| ویسکوزیته (محلول 4%) | 3 – 60 cP (بسته به گرید) |

| وزن مولکولی | از 13,000 تا 200,000 دالتون |

| نقطه ذوب / تخریب | 180 – 230°C (پیش از ذوب، تجزیه میشود) |

| پایداری گرمایی و نوری | بالا، در صورت خشک بودن |

| فیلمسازی | عالی، شفاف، انعطافپذیر |

کاربردهای پلیوینیل الکل

-

فیلمهای محلول در آب بستهبندی مواد شوینده، کود، دارو (قرصهای پوششدار)

-

صنایع دارویی و آرایشی:

-

عامل پوششدهنده قرص، چسب بیولوژیک، ماده غلظتدهنده در کرمها و ژلها

-

-

چسب و پوششها:

-

چسب چوب، پوشش مقاوم به آب در کارتنسازی و کاغذسازی

-

-

صنعت نساجی و کاغذ:

-

آهاردهی نخ، ایجاد فیلم موقت، افزایش مقاومت کششی کاغذ

-

-

کامپوزیتهای زیستتخریبپذیر:

-

به عنوان پلیمر پایه در ترکیب با نشاسته یا سلولز

-

-

قالبگیری ژلها (هیدروژلها):

-

در بافتهای پزشکی و لنزهای تماسی

-

مزایای پلیوینیل الکل

-

زیستتخریبپذیر و دوستدار محیطزیست

-

غیرسمی و ایمن برای کاربردهای دارویی و آرایشی

-

پایداری شیمیایی بالا و سازگاری با دیگر پلیمرها

-

تشکیل فیلمهای شفاف، بدون بو و مقاوم به پارگی

-

قابلیت تنظیم خواص با تغییر گرید و درصد هیدرولیز

معایب پلی وینیل الکل

-

حساس به رطوبت بالا – فیلمها در تماس طولانی با آب تضعیف میشوند

-

عدم مقاومت حرارتی طولانیمدت – در دمای بالا تخریب میشود

-

نقطه ذوب مشخص ندارد – به جای ذوب، تخریب حرارتی رخ میدهد

-

هزینه نسبتاً بالاتر نسبت به پلیمرهای سنتزی معمولی

-

واکنشپذیر در برابر برخی نمکها یا قلیاهای قوی

سازگارکنندههای مالئیکه پایه

ساختار

ABS-g-MAH از ساختار اصلی ABS که شامل سه بخش استایرن، بوتادین و اکریلونیتریل میباشد، تشکیل شده است. در این ساختار، گروههای انیدرید مالئیک از طریق فرآیند گرافتینگ (معمولاً با استفاده از اکستروژن واکنشی یا پلیمریزاسیون رادیکالی) به زنجیره پلیمر اضافه میشوند. این گروههای MAH معمولاً به بخش بوتادین یا استایرن متصل میشوند و گروههای قطبی فعالی را وارد ماتریس غیرقطبی ABS میکنند. نتیجه آن افزایش قطبیت، بهبود چسبندگی با پلیمرهای قطبی و افزایش قابلیت ترکیب با پرکنندهها و تقویتکنندهها است. ساختار نهایی ABS-g-MAH، همچنان خواص مکانیکی و فرآیندپذیری ABS را حفظ میکند، اما قابلیت چسبندگی و سازگاری شیمیایی آن بهطور چشمگیری بهبود مییابد.خواص

- سازگاری بالا با پلیمرهای قطبی مانند پلیآمیدها (PA)، پلیکربنات (PC) و پلیاسترها (PET)

- چسبندگی عالی به مواد مختلف مانند فلزات، پوششها، چسبها و پرکنندهها

- بهبود مقاومت ضربهای و پایداری حرارتی

- قابلیت فرآیند بالا در عملیات اکستروژن، قالبگیری تزریقی و شکلدهی حرارتی

- مقاومت شیمیایی خوب در برابر برخی مواد خورنده و شرایط محیطی

کاربردها

- ترکیبهای پلیمری و آلیاژها: برای افزایش سازگاری در ترکیبهایی مانند ABS/PA، ABS/PC و ABS/PBT

- بهبود چسبندگی در سطوح: افزایش چسبندگی به رنگها، پوششها، چسبها و فلزات

- کامپوزیتها: برای توزیع بهتر پرکنندههایی مانند الیاف شیشه، تالک و نانولولههای کربنی

- صنعت خودرو: در قطعات داخلی خودرو، سپرها و قطعات ساختاری که به مقاومت بالا نیاز دارند

- الکترونیک و برق: در بدنه قطعات الکترونیکی، کانکتورها و محفظههایی که به مقاومت حرارتی نیاز دارند

- کالاهای مصرفی و بستهبندی: در فیلمهای چندلایه و قطعات کاربردی با نیاز به چسبندگی بالا

مزایا

- افزایش سازگاری با پلیمرهای قطبی و پرکنندهها

- بهبود چسبندگی بینسطحی با دیگر مواد

- افزایش خواص مکانیکی مانند مقاومت ضربهای و استحکام

- حفظ فرآیندپذیری عالی ABS

- مقاومت بهتر در برابر مواد شیمیایی و تنشهای محیطی

معایب

- هزینه بالاتر نسبت به ABS معمولی

- ممکن است پایداری حرارتی کمی کاهش یابد

- احتمال هیدرولیز گروههای MAH در شرایط مرطوب

- دسترسی محدودتر نسبت به ABS استاندارد در برخی بازارها

سازگارکنندههای مالئیکه پایه PS

ساختار

PS-g-MA شامل یک ستون فقرات پلیاستایرنی است که در طول زنجیرهاش، گروههای انیدرید مالئیک بهصورت تصادفی گرافت شدهاند. ساختار پلیاستایرن از واحدهای تکرارشونده استایرن تشکیل شده است که هرکدام شامل یک حلقه بنزن متصل به یک زنجیره اتیلنی هستند. در فرآیند گرافتینگ، مولکولهای انیدرید مالئیک از طریق واکنش رادیکالی به برخی از این واحدها متصل میشوند و ساختاری ایجاد میکنند که در آن زنجیرهی هیدروفوب پلیاستایرن دارای گروههای قطبی انیدرید است. این گروههای انیدرید، نقاط واکنشی فعالی فراهم میکنند که میتوانند با گروههایی مانند آمین و الکل واکنش دهند، و این موضوع به بهبود چسبندگی، سازگاری شیمیایی و قابلیت ترکیبپذیری پلیمر کمک میکند.خواص

- حفظ ویژگیهای ذاتی پلیاستایرن مانند شفافیت، سختی و فرآیندپذیری آسان

- افزایش قطبیت و واکنشپذیری به دلیل وجود گروههای انیدرید مالئیک

- بهبود سازگاری با پلیمرهای قطبی مانند پلیآمیدها و پلیاسترها

- افزایش چسبندگی به پرکنندهها، الیاف و سطوح مختلف

- فراهم شدن امکان انجام اصلاحات شیمیایی بیشتر از طریق گروههای انیدرید

- بهبود پراکندگی در کامپوزیتها و نانوکامپوزیتهای پلیمری

- خواص مکانیکی بهبود یافته مانند افزایش چقرمگی و دوام در ترکیبهای پلیمری

کاربردها

- کامپتبیلایزر در ترکیبهای پلیمری برای بهبود سازگاری پلیاستایرن با پلیمرهای قطبی

- بهبود چسبندگی در کامپوزیتها شامل پرکنندهها، الیاف و تقویتکنندهها

- پروموتر چسبندگی در پوششها، چسبها و عملیات سطحی

- اصلاحکننده فعال برای ایجاد واکنشهای بیشتر و افزودن گروههای شیمیایی دیگر به پلیاستایرن

- افزایش پراکندگی و چسبندگی بینسطحی در نانوکامپوزیتهای پلیمری

- اصلاح ضربهپذیری در پلاستیکهای مهندسی برای بهبود خواص مکانیکی

مزایا

- افزایش سازگاری بین پلیاستایرن و مواد قطبی

- بهبود چسبندگی و استحکام پیوند در کامپوزیتها و پوششها

- فراهم کردن گروههای واکنشپذیر برای اصلاحات بیشتر

- حفظ وزن سبک و فرآیندپذیری آسان پلیاستایرن

- بهبود خواص مکانیکی مانند چقرمگی و دوام در ترکیبات پلیمری

معایب

- ممکن است رفتار حرارتی و فرآیندی پلیاستایرن را کمی تغییر دهد

- فرآیند گرافتینگ میتواند باعث تغییرپذیری خواص در بسته به میزان گرافت شود

- حضور گروههای انیدرید میتواند حساسیت به رطوبت و هیدرولیز را افزایش دهد

- هزینه بالاتر نسبت به پلیاستایرن ساده به دلیل فرآیندهای اضافی تولید

فنولیک رزین

فنولیک رزین بهعنوان یکی از قدیمیترین و پرکاربردترین رزینهای صنعتی، نقش مهمی در زنجیره تأمین مواد اولیه شیمیایی صنایع دارد. از آنجا که این خانواده از رزینها پس از پخت به ساختاری سهبعدی و شبکهای تبدیل میشوند، خواص مکانیکی و حرارتی مطلوبی از خود نشان میدهند که در محیطهای کاری سخت و در کاربردهای B2B بسیار ارزشمند است. بازار فنولیک رزین برای تولیدکنندگان قطعات قالبی، صنایع الکترونیک، صنایع خودروسازی (مثل لنت و دیسکهای اصطکاکی) و صنایع ساخت لامینیت و تختههای فشرده، اهمیت استراتژیکی دارد. انتخاب صحیح نوع رزین (مثل نوولاک یا رزول) و شرایط فرآیند، میتواند هزینههای تولید، کیفیت محصول و سازگاری با استانداردهای صنعتی را تعیین کند؛ بنابراین متن حاضر با تمرکز همزمان بر جنبههای فنی و تجاری، مرجعی مناسب برای تصمیمگیرندگان صنعتی و خریداران عمده خواهد بود.

ساختار شیمیایی فنولیک رزین

فنولیک رزینها معمولا از واکنشهای کنشدهی بین فنول و فرمالدئید حاصل میشوند و بسته به نسبت و کاتالیزور، دو گروه اصلی تولید میشوند: رزول (Resole) و نوولاک (Novolac).

در رزول که با کاتالیست قلیایی تهیه میشود، نسبت فرمالدئید به فنول برابر یا بیشتر از 1 است و محصول تا حدی خودپختکننده است؛ پیوندهای متیلنی (-CH₂-) و اتر متیلنی (-CH₂-O-CH₂-) بین حلقههای فنولی تشکیل میشوند که منجر به شبکهی ترموست میگردد. در نوولاک که با کاتالیست اسیدی تولید میشود، نسبت فرمالدئید کمتر از 1 است و برای پخت نیاز به عامل سختکنندهای مانند هگزامتیلن تتراآمین (HMTA) دارد.

در سطح مولکولی، واحد تکرارشونده شامل حلقههای آروماتیک فنول با پیوندهای متیلنی بین کربنهای اورتو و پارا است؛ این ساختار آروماتیکی عامل اصلی پایداری حرارتی و مقاومت شیمیایی رزینهای فنولیک است. بهطور کلی، نمیتوان یک فرمول مولکولی منفرد برای فنولیک رزین نوشت؛ بلکه باید آن را بهصورت یک پلیمر با واحدهای تکراری و ضریب پلیمریزاسیون متغیر توصیف کرد.

ویژگیهای فیزیکی و شیمیایی فنولیک رزین

فنولیک رزینها بهصورت محصولات بینابینی عرضه میشوند: مایعات با ویسکوزیته کنترلشده (برای چسبها و پوششها)، پودرهای قالبی (برای فرآیندهای پرس و قالبگیری) و لامینیتهای تقویتشده. برخی از مشخصات عمومی عبارتاند از:

-

حالت فیزیکی: قبل از پخت — مایع یا پودر؛ پس از پخت — جامد سخت و شکننده.

-

جرم حجمی: متغیر اما در محدودهی ~1.2–1.4 g/cm³ برای نمونههای قالبی رایج.

-

نقطه نرمشدن / شیشهای شدن (Tg): بسته به ساختار و درجه پخت، Tg میتواند از ~100°C تا بیش از 200°C باشد که نشاندهندهی پایداری حرارتی نسبتاً بالا است.

-

پایداری حرارتی: مقاومت تا دماهای بالا (کارکرد تا حدود 150–200°C در شرایط کاربردی) و تجزیه حرارتی معمولاً بالاتر از 300°C.

-

حلپذیری: قبل از پخت در حلالهای آلی قطبی و نیمهقطبی نظیر اتانول، استون، متیل اتیل کتون و برخی حلال شیمیاییهای صنعتی قابل حل یا قادر به پراکندگی هستند؛ بعد از پخت بهدلیل ساختار شبکهای، بهطور معمول نامحلول میگردند.

-

ویژگیهای شیمیایی: مقاومت خوب در برابر حلالهای آبپایه، خواص اسیدی/بازی متعادل، اما حساسیت نسبت به اکسیدکنندههای قوی و شرایط بازی بسیار قوی.

-

خواص الکتریکی: عایق الکتریکی خوب که آن را برای کاربردهای ترانسفورماتوری، پایههای قطعکننده و لامینیتهای الکتریکی مناسب میسازد.

این مشخصات بهطور گسترده بسته به فرمولاسیون (نسبت فنول/فرمالدئید، نوع سختکننده، فیلرها و پرکنندهها) تغییر میکنند؛ بنابراین هنگام تهیه مشخصات برای فهرست محصول، ارائه جدول مشخصات فنی (TDS) و SDS ضروری است.

کاربردهای فنولیک رزین

کاربردهای فنولیک رزین گسترهای وسیع دارد که همپوشانی بین صنایع سنگین و محصولات نیمهپایانی صنعتی را نشان میدهد:

-

قالبگیری و قطعات فشرده: تولید قطعات قالبی سخت، دکمهها، قطعات عایق و قطعات مکانیکی با نیاز به سختی و پایداری حرارتی بالا.

-

ترکیبات اصطکاکی و لنت ترمز: در صنعت خودروسازی و ریلی برای تولید لنتها و دیسکهای اصطکاکی بهدلیل مقاومت حرارتی و اصطکاک قابل کنترل.

-

صنایع الکترونیک و برق: تولید لامینیتهای الکترومکانیکی (مثلاً ورقهای FR-2 یا FR-4 مبتنی بر فنولیک)، پایههای سوئیچ، ترانسفورمرها و هادیهای عایق.

-

چسبها و اتصالدهندهها: بهعنوان مواد اولیه شیمیایی در فرمولاسیون چسبهای ساختاری و دوجزئی برای اتصال فلز و چوب.

-

ریختهگری و قالبهای صنعتی: بهعنوان بایندر (Binder) در ماسههای ریختهگری (foundry binders) به منظور افزایش استحکام قالب و کیفیت سطح قطعات.

-

لامینیتها و کامپوزیتها: در تولید تختههای پرسشده، ورقهای مقاوم در برابر حرارت و لایههای محافظ در صنایع ساختمانی و الکترونیکی.

-

صنایع شیمیایی و پتروشیمی: بهعنوان جزء در ساخت جزیی سیستمهای پوششدهی، یا بهعنوان جزء فرمولاسیون در ترکیب با گلیکولها و افزودنیهای دیگر برای کاربردهای خاص؛ در برخی موارد در کنار ترکیبات ضدیخ و ممانعتکنندههای خوردگی برای سیستمهای حرارتی صنعتی مورد استفاده قرار میگیرد.

این تنوع کاربردها فانکشنال بودن فنولیک رزین را برای خریداران صنعتی برجسته میکند؛ انتخاب بین رزینهای نوولاک یا رزول و افزودن فیلرها (مثل فیبر شیشه، پودر تالک یا کربن) براساس نیازهای مکانیکی و حرارتی انجام میشود.

معایب فنولیک رزین

اگرچه فنولیک رزین خواص برجستهای دارد، محدودیتهایی نیز وجود دارد که خریداران صنعتی باید در تصمیمگیری مدنظر قرار دهند:

-

شکنندگی پس از پخت: رزینهای فنولیک تمایل به شکنندگی و عدم انعطافپذیری نسبت به ترموپلاستها دارند که در برخی کاربردها نیاز به اصلاح با افزودنیها یا الیاف دارد.

-

آلودگی و انتشار فرمالدئید: در فرایند تولید و قبل از پخت ممکن است مقدار اندکی فرمالدئید آزاد شود؛ این امر نیازمند کنترل فرآیند و مطابقت با استانداردهای ایمنی محیطزیستی است.

-

حساسیت در برابر ضربه و خمش: نسبت به پلاستیکهای مهندسی مانند پلیآمید یا پلیاستر تقویتشده، مقاومت به ضربه پایینتری دارد مگر اینکه با فایبرگلاس یا پرکنندههای مناسب تقویت شود.

-

فرآیند پخت و تجهیزات: نیاز به دما، فشار و زمان مناسب برای پخت کامل دارد؛ در نتیجه تجهیزات قالبگیری و کنترل کیفیت پیشرفته ضروری است که میتواند سرمایهگذاری اولیه را افزایش دهد.

-

محدودیت در محیطهای خورنده قوی: در برابر اسیدها و بازهای قوی یا اکسیدکنندههای قوی عملکرد نامطلوبی نشان میدهد مگر اینکه با پوشش یا افزودنی محافظت شود.

مزایای فنولیک رزین

مزایای فنولیک رزین آن را به مادهای کلیدی در صنایع تبدیل میکند:

-

پایداری حرارتی و مکانیکی بالا: مناسب برای کاربردهایی که دمای کاری بالا و خواص مکانیکی ثابت مورد نیاز است.

-

قیمت رقابتی و در دسترس بودن: بهواسطهی سادهبودن مواد اولیه (فنول و فرمالدئید) و فرآیند تولید، از نقطهنظر اقتصادی گزینه مقرونبهصرفهای برای تولید انبوه است.

-

خواص عایقی عالی: در صنایع برق و الکترونیک، مزیت رقابتی قابلتوجهی فراهم میآورد.

-

قابلیت فرمولاسیون گسترده: امکان افزودن پرکنندهها، پُرکنندههای آنتیاکسیدانت و فیلرهای تقویتی برای دستیابی به خواص ویژه مانند مقاومت سایشی یا افزایش هدایت حرارتی.

-

سازگاری با خطوط تولید صنعتی: در تولید لامینیتها، قالبگیری و تولید مصالح ساختمانی قابلیت سازگاری خوبی با فرآیندهای صنعتی دارد که باعث تسهیل مقیاسپذیری میشود.

این مزایا، فنولیک رزین را به انتخابی مناسب برای تولیدکنندگان صنعتی تبدیل کرده و دلیل پیشنهاد آن توسط تأمینکنندگان زنجیرهی صنایع پتروشیمی و توزیعکنندگان مواد اولیه است.

ایمنی و نگهداری فنولیک رزین

برای استفاده و ذخیرهسازی فنولیک رزین نکات ایمنی و نگهداری زیر حیاتی است:

-

مراجعه به SDS: همواره قبل از بهرهبرداری، برگه اطلاعات ایمنی (SDS/MSDS) تولیدکننده را مطالعه و دستورالعملها را رعایت کنید.

-

تهویه و کنترل انتشار: در محفظههای تولید و پخت، تهویه مناسب و سیستمهای جمعآوری بخارات برای کاهش انتشار فرمالدئید یا VOCها الزامی است.

-

وسایل حفاظت فردی (PPE): دستکش مقاوم، محافظ چشم و ماسک تنفسی (در صورت وجود بخارات) باید در دسترس و استفاده شوند.

-

شرایط نگهداری: بستهبندیها در محیط خشک، خنک و دور از منابع حرارتی و شعله نگهداری شوند؛ از نفوذ رطوبت جلوگیری کنید زیرا برخی فرمولاسیونها ممکن است در حضور رطوبت خواصشان تغییر کند.

-

حملونقل: بستهبندیها باید بر اساس مقررات حملونقل مواد شیمیایی بستهبندی و برچسبگذاری شوند؛ در صورت داشتن ترکیبات فرمالدئید آزاد یا سایر حلالها، طبقهبندیهای خطر مربوطه اعمال خواهد شد.

-

کنترل زباله و بازیافت: قطعات آغشته به رزین پخته عموماً غیرقابل بازیافت شیمیایی آسان هستند؛ بهتر است برنامههای مدیریت پسماند صنعتی و بازیافت مکانیکی/انرژیمحور طراحی شود.

رعایت دقیق این نکات هم سلامت کارکنان و هم انطباق با مقررات زیستمحیطی و صنعتی را تضمین مینماید.