دیمتیل ترفتالات (DMT) یک ترکیب آلی با فرمول شیمیایی C8H10O4 است. این ترکیب یک استر از اسید ترفتالیک و متانول بوده و عمدتاً بهعنوان یک واسطه کلیدی در تولید الیاف پلیاستر و پلاستیکها استفاده میشود. DMT نقش مهمی در تولید پلیاتیلن ترفتالات (PET) دارد که بهطور گسترده در ساخت بطریهای پلاستیکی، فیلمها و الیاف بهکار میرود.

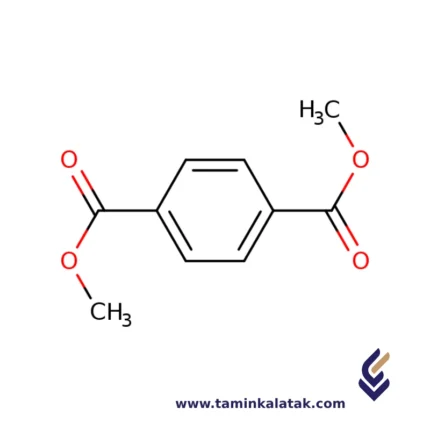

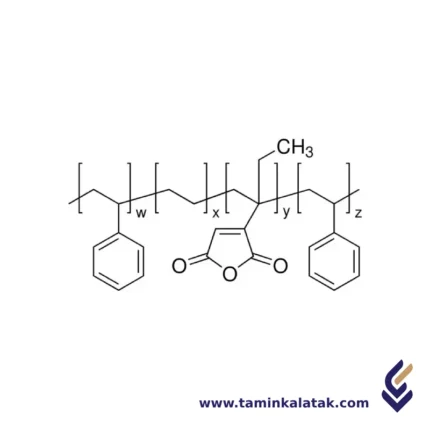

ساختار دیمتیل ترفتالات

ساختار دیمتیل ترفتالات (DMT) شامل یک حلقه بنزن (C6H5) با دو گروه استری (-COOCH3) متصل به موقعیتهای پارا در حلقه است. هر گروه استر از واکنش اسید ترفتالیک و متانول تشکیل میشود که در آن گروه کربوکسیل (-COOH) اسید ترفتالیک با یک مولکول متانول استریشده و پیوند استری (-COOCH3) را ایجاد میکند. این ترکیب دارای فرمول مولکولی C8H10O4 است. ساختار آن شامل یک حلقه بنزنی مرکزی با دو گروه متوکسیکربونیل (-COOCH3) در دو طرف متقابل است که آن را به یک ترکیب متقارن تبدیل میکند. گروههای استری باعث قابلیت پلیمریزاسیون این ترکیب شده و آن را به یک واسطه مهم در تولید پلیاتیلن ترفتالات (PET) تبدیل میکنند.

ویژگیهای دیمتیل ترفتالات

دیمتیل ترفتالات (DMT) یک جامد کریستالی سفید با بویی ضعیف و معطر است. نقطه ذوب آن در محدوده 140-143 درجه سانتیگراد و نقطه جوش آن تقریباً 284 درجه سانتیگراد است که نشاندهنده پایداری نسبی آن در دماهای بالا است. DMT در آب بهطور جزئی محلول بوده اما بهراحتی در حلالهای آلی مانند اتانول، استون و کلروفرم حل میشود. چگالی آن در دمای 25 درجه سانتیگراد حدود 1.305 گرم بر سانتیمتر مکعب است. بهعنوان یک استر، از واکنشپذیری بالایی برخوردار است، بهویژه در واکنشهای استریفیکاسیون که آن را به یک واسطه ضروری در تولید پلیاستر تبدیل میکند. DMT در شرایط عادی پایدار است اما در معرض دماهای بسیار بالا یا در حضور اسیدها و بازهای قوی ممکن است تجزیه شود. این ترکیب همچنین قابل اشتعال بوده و در فرآیندهای صنعتی باید با احتیاط جابجا شود. فشار بخار پایینی دارد، به این معنی که در دمای اتاق بهآسانی تبخیر نمیشود.

کاربردهای دیمتیل ترفتالات (DMT)

• تولید پلیاستر: پیشماده اصلی در تولید پلیاتیلن ترفتالات (PET) که در بطریهای پلاستیکی، فیلمها و الیاف استفاده میشود.

• صنعت نساجی: در تولید الیاف پلیاستر برای پوشاک، مبلمان و سایر کاربردهای پارچهای بهکار میرود.

• بستهبندی پلاستیکی: در ساخت ظروف پلاستیکی و مواد بستهبندی مورد استفاده قرار میگیرد.

• رزینها و پوششها: در تولید رزینهای پلیاستری برای پوششها، چسبها و کامپوزیتها استفاده میشود.

• مواد شیمیایی دارویی و کشاورزی: در برخی کاربردهای خاص شیمیایی مانند تولید مواد دارویی و محصولات کشاورزی استفاده میشود.

مزایای دیمتیل ترفتالات (DMT)

• ترکیب شیمیایی چندمنظوره: بهعنوان یک واسطه کلیدی در تولید PET و سایر پلیاسترها، در صنایع مختلف بسیار ارزشمند است.

• پایداری و دوام: محصولات پلیاستری ساختهشده از DMT دارای دوام بالا، مقاومت در برابر سایش و ویژگیهای مکانیکی مطلوب هستند.

• فرآیندپذیری آسان: واکنش استریفیکاسیون با متانول کاملاً شناختهشده بوده و امکان تولید مؤثر DMT در مقیاس وسیع را فراهم میکند.

• قابلیت بازیافت: PET تولیدشده از DMT بهطور گسترده بازیافت شده و در محصولات جدید مورد استفاده قرار میگیرد که به پایداری محیطزیست کمک میکند.

معایب دیمتیل ترفتالات (DMT)

• تأثیرات زیستمحیطی: تولید DMT میتواند منجر به انتشار ترکیبات آلی فرار (VOCs) و سایر آلایندهها شود که نیازمند کنترل مناسب انتشار گازها است.

• قابلیت اشتعال: DMT قابل اشتعال بوده و در صورت عدم رعایت نکات ایمنی در تولید و حملونقل، خطر آتشسوزی دارد.

• هزینه: هزینه تولید DMT نسبت به برخی مواد اولیه دیگر ممکن است بالا باشد، بهویژه زمانی که تقاضا برای PET در نوسان باشد.

• مقاومت شیمیایی محدود: اگرچه PET معمولاً بادوام است، اما محصولات ساختهشده از DMT ممکن است در برابر برخی مواد شیمیایی قوی و تخریب ناشی از اشعه ماورای بنفش (UV) حساستر باشند.