پلی (متیل متاکریلات) (PMMA)، که به طور رایج به نام آکریلیک یا با برندهایی مانند Plexiglas، Lucite و Perspex شناخته میشود، یک پلیمر سنتزی است که از پلیمریزاسیون مونومرهای متیل متاکریلات (MMA) به وجود میآید. این ماده ترموپلاستیک شفاف به طور گسترده در صنایع مختلف به دلیل وضوح نوری، دوام و تطبیقپذیریاش استفاده میشود.

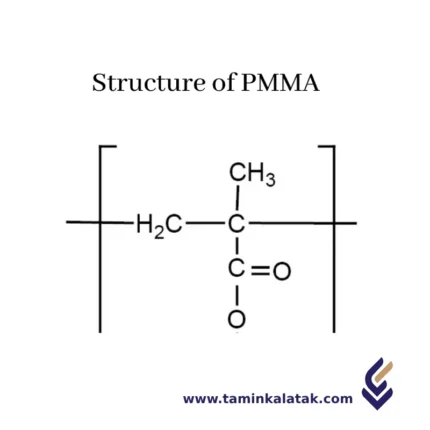

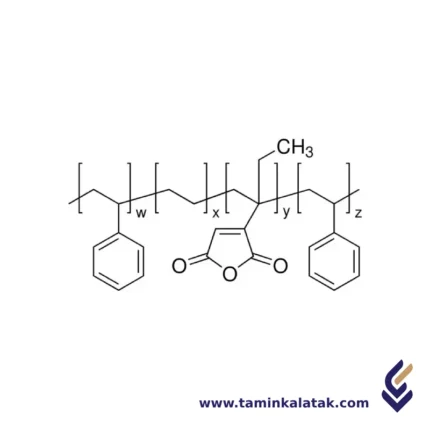

ساختار پلی (متیل متاکریلات)

بر پایه پلیمریزاسیون مونومرهای متیل متاکریلات (MMA) است. هر مونومر MMA شامل یک گروه متاکریلات است که یک پیوند دوگانه کربن-کربن (C=C) به گروه متیل (CH3) و یک گروه متوکسی کربونیل (COO) متصل است. در طول پلیمریزاسیون، پیوندهای دوگانه مونومرهای MMA باز میشوند و مونومرها را به زنجیرههای بلند متصل میکنند. این فرآیند منجر به تشکیل یک ساختار پلیمری با واحدهای تکراری میشود که هر واحد حاوی یک اتم کربن متصل به یک گروه متیل و یک گروه کربونیل است و ساختاری شبیه به -[CH2-C(CH3)COO]- میسازد. این واحد تکراری ویژگیهایی چون وضوح نوری، سفتی و مقاومت در برابر تخریب UV را به PMMA میدهد. پلیمریزاسیون ساختاری خطی یا شاخهای ایجاد میکند که بسته به شرایط پردازش، میتواند بلورین یا آمورف باشد، و این ویژگیها به استحکام و شفافیت PMMA کمک میکنند.

ویژگیهای پلی (متیل متاکریلات)

(PMMA) یک پلیمر چندمنظوره و پرکاربرد است که دارای ویژگیهای قابل توجهی است. این ماده به دلیل وضوح نوری عالی و شفافیت آن شناخته شده است و معمولاً به عنوان جایگزینی سبکوزن برای شیشه در کاربردهایی مانند پنجرهها، نمایشگرها و لنزها استفاده میشود. PMMA دارای مقاومت خوب در برابر شرایط جوی، از جمله ثبات UV است که به جلوگیری از تخریب، زرد شدن یا شکنندگی در معرض نور خورشید کمک میکند. همچنین در مقایسه با شیشه سبکتر است که آن را به انتخاب جذابی در کاربردهایی که کاهش وزن مهم است تبدیل میکند. علاوه بر این، PMMA دارای مقاومت شیمیایی متوسط است، هرچند که در برابر حمله اسیدهای قوی، بازها و حلالهایی مانند استون آسیبپذیر است. این ماده سفتی نسبی بالایی دارد که آن را در برابر تغییر شکل در شرایط عادی مقاوم میکند، اما در مقایسه با پلاستیکهای دیگر مانند پلی کربنات شکنندهتر است. PMMA همچنین ویژگیهای عایق الکتریکی خوبی دارد و میتوان آن را به راحتی از طریق روشهایی مانند اکستروژن، قالبگیری تزریقی و ریختهگری پردازش کرد. با این حال، این ماده مستعد خشافتادن است و برای حفظ شفافیت خود نیاز به مراقبت یا پوشش خاصی دارد. با وجود شکنندگیاش، PMMA به دلیل تعادل بین وضوح، مقاومت در برابر شرایط جوی و تطبیقپذیریاش همچنان یک انتخاب محبوب است.

کاربردهای پلی (متیل متاکریلات)

• علائم و نمایشگرها: به طور معمول در تابلوهای روشنایی، نمایشگرهای نقطه خرید و نمایشگرهای تبلیغاتی استفاده میشود. • صنعت خودروسازی: استفاده در نورپردازی خودرو، مانند چراغهای جلو و عقب، و تولید قطعات داخلی و خارجی خودرو. • فضای هوایی: استفاده در پنجرههای هواپیما، پوششهای کابین خلبان و لوازم روشنایی به دلیل سبک بودن و ویژگیهای نوری آن. • ساختمانسازی: استفاده در پنجرهها، نورگیرها، نماها و سایر مصالح ساختمانی به عنوان جایگزین شیشه به دلیل دوام و مقاومت در برابر شرایط جوی. • پزشکی: استفاده در لنزهای داخل چشمی (IOL)، سیمان استخوانی و سایر دستگاههای پزشکی به دلیل سازگاری بیولوژیکی و وضوح آن. • پنلهای آکواریوم: محبوب در آکواریومها و مخازن بزرگ به عنوان جایگزین شفاف و سبکوزن شیشه. • مبلمان: استفاده در تولید مبلمان، به ویژه در طراحیهای مدرن یا مینیمالیستی برای میزها، صندلیها و پارتیشنها.

مزایای پلی متیل متاکریلات (PMMA)

شفافیت بالا: PMMA بسیار شفاف است و این آن را برای کاربردهای نوری و نمایشگرها انتخابی عالی میکند. • سبکوزن: PMMA به طور قابل توجهی سبکتر از شیشه است که باعث میشود حمل و نصب آن آسانتر باشد و وزن کلی در بسیاری از کاربردها کاهش یابد. • مقاومت در برابر UV و شرایط جوی: PMMA مقاومت بالایی در برابر UV دارد و از زرد شدن و تخریب آن در معرض نور خورشید جلوگیری میکند، که آن را برای کاربردهای فضای باز مناسب میسازد. • مقاومت شیمیایی خوب: این ماده در برابر بسیاری از مواد شیمیایی رایج و عوامل محیطی مقاوم است که آن را در شرایط مختلف پایدار میسازد. • سهولت پردازش: PMMA میتواند به راحتی از طریق روشهای مختلفی مانند اکستروژن، قالبگیری تزریقی و ریختهگری پردازش شود، که این امکان انعطافپذیری در طراحی را فراهم میآورد. • چندمنظوره: این ماده میتواند در صنایع مختلفی از پزشکی و هوافضا گرفته تا محصولات مصرفی مورد استفاده قرار گیرد و کاربرد گسترده آن را نشان میدهد.

معایب پلی متیل متاکریلات (PMMA)

شکنندگی: PMMA نسبت به سایر پلاستیکها مانند پلیکربنات شکنندهتر است که باعث میشود در برابر ضربه شکسته یا ترک بخورد. • حساسیت به خش: PMMA نسبت به سایر مواد بیشتر خش میافتد که میتواند به تدریج ظاهر و وضوح آن را کاهش دهد. • حساسیت شیمیایی: اگرچه مقاومت شیمیایی خوبی دارد، PMMA ممکن است همچنان تحت تأثیر اسیدهای قوی، بازها و برخی حلالها مانند استون قرار گیرد. • مقاومت کم در برابر ضربه: PMMA مقاومت کمتری در برابر ضربه نسبت به سایر مواد مانند پلیکربنات دارد و این آن را برای کاربردهایی که نیاز به مقاومت بالا در برابر ضربه دارند، نامناسب میسازد. • انعطافپذیری محدود: PMMA نسبتاً سفت است و در برابر استرس ممکن است شکسته شود که استفاده از آن را در کاربردهایی که نیاز به انعطافپذیری یا دوام بیشتر دارند محدود میکند.