آکریلونیتریل بوتادین استایرن

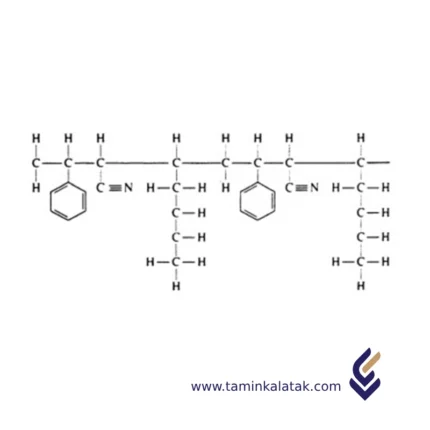

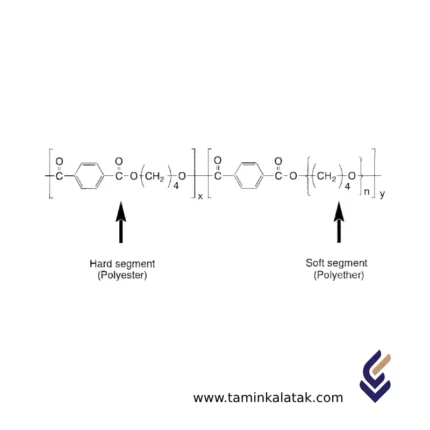

ساختار اکریلونیتریل بوتادین استایرن

خواص حرارتی ABS

ترکیب پلیمرها ویژگیهای ABS خاصی به کاربردهای مختلف میدهد. مولفه آکریلونیتریل به مقاومت شیمیایی و حرارتی ماده کمک میکند، در حالی که مولفه بوتادیِن به استحکام ضربهای و استحکام آن افزوده و آن را مستحکمتر میکند. در نهایت، مولفه استایرن سختی و فرایند تولید ABS را افزایش میدهد. مقاومت کششی ABS بین 30 تا 60 مگاپاسکال (MPa) است که استحکام ساختاری و توانایی تحمل بار را تضمین میکند. همچنین پلیمر ABS مقاومت خوبی در برابر طیف وسیعی از مواد شیمیایی، از جمله اسیدها و حلالهای مختلف کاربرد دارند.

کاربردهای اکریلونیتریل بوتادین استایرن

- صنعت خودروسازی: ABS به طور گستردهای در صنعت خودروسازی برای تولید اجزای داخلی و خارجی خودرو استفاده میشود. مقاومت عالی در برابر ضربه، دوام بالا و سهولت پردازش این ماده را برای کاربردهایی مانند پنلهای داشبورد، تریم درها، دستگیرههای داخلی و قطعات بدنه خارجی مناسب میسازد.

- کالاهای مصرفی: این ماده به طور معمول برای تولید لوازم خانگی مانند جاروبرقی، لوازم آشپزخانه و سیستمهای سرگرمی خانگی و حتی رزین ABS استفاده میشود. استحکام، مقاومت در برابر ضربه و خواص عایق الکتریکی پلاستیک ABS آن را برای این کاربردها مناسب میسازد.

- پزشکی و بهداشت: ABS به طور فزایندهای در بخش پزشکی و بهداشت مورد استفاده قرار میگیرند. سازگاری زیستی، سهولت استریلسازی و مقاومت در برابر مواد شیمیایی، این ماده را برای کاربردهایی مانند محفظههای تجهیزات پزشکی، دستگیرهها و سینیها مناسب میسازد. پایداری ابعادی و دوام ABS تضمین میکند که دستگاههای پزشکی بتوانند در برابر فرآیندهای استریل مکرر بدون کاهش عملکرد مقاومت کنند.

-

کاربردهای پلیمر ABS در صنعت : مواد ABS در صنایع و تولیدات مختلف کاربردهای زیادی دارند. به طور کلی برای قطعات صنعتی تولید تجهیزات حفاظتی، دستههای ابزار، قطعات ماشینآلات و محفظههای ماشینآلات صنعتی استفاده میشوند. خواص مکانیکی ABS عالی مانند مقاومت در برابر ضربه و پایداری ابعادی آن را برای محیطهای صنعتی سخت و دشوار مناسب میسازد.

مزایای اکریلونیتریل بوتادین استایرن

- هزینههای تولید معقول

- قابلیت تحمل گرما و سرمای متعدد

- مناسب برای بازیافت ABS

- مقاومت بالا در برابر ضربه

- مقاومت شیمیایی ABS

- استحکام و سختی بالا

معایب پلیمر abs

- اشتعالپذیری

- مقاومت ضعیف در برابر شرایط جوی

- مقاومت حرارتی محدود

خرید و فروش ABS

بازار پلیمر ایران در سالهای اخیر شاهد رشد تقاضای گسترده برای خرید گرانول ABS بوده است. این ماده به دلیل مقاومت ضربهای بالا، خواص مکانیکی مطلوب و فرآیندپذیری آسان، یکی از اصلیترین گزینهها در صنایع خودروسازی، لوازم خانگی و تجهیزات الکترونیک محسوب میشود.

برای مشتریان صنعتی، دسترسی به قیمت روز ABS اهمیت ویژهای دارد، زیرا نوسانات بازار مواد اولیه پتروشیمی تأثیر مستقیم بر هزینه تولید نهایی میگذارد. بسیاری از شرکتها ترجیح میدهند مواد خود را از منابع معتبر مانند ABS پتروشیمی قائد بصیر و ABS پتروشیمی تبریز تهیه کنند که هر دو از تولیدکنندگان بزرگ داخلی هستند و کیفیت محصولات آنها مطابق با استانداردهای جهانی است.

در آخر عوامل مختلفی در قیمت آکریلونیتریل بوتادین استایرن تاثیرگذار هستند مانند نوع گرید، برند تولیدکننده، میزان سفارش و نوسانات بازار موجب شده تا این ماده پلیمری با قیمت های مختلف معامله شود در نتیجه این شرایط موجب شده تا خرید ABS نیاز به داشتن قیمتی دقیق از این ماده اولیه را داشته باشد. پیشنهاد میشود برای دریافت بهروزترین قیمت ABS با کارشناسان ما در تماس باشید.فرایند تولید آکریلونیتریل بوتادین استایرن

به طور کلی این پلیمر به دلیل داشتن ترکیبی متوازن از استحکام، چقرمگی (مقاومت در برابر ضربه) و مقاومت حرارتی، در صنایع مختلفی از جمله خودروسازی، لوازم خانگی، الکترونیک و اسباببازیسازی کاربرد فراوانی دارد. فرآیند تولید ABS یک فرآیند پیچیده است که در آن سه مونومر مختلف با یکدیگر ترکیب میشوند تا یک کوپلیمر با خواص منحصربهفرد ایجاد کنند. مونومرهای اصلی: بلوکهای سازنده ABS فرآیند تولید ABS با سه مونومر اصلی آغاز میشود که هر کدام ویژگی خاصی به محصول نهایی میبخشند:- آکریلونیتریل (Acrylonitrile): مقاومت شیمیایی، مقاومت حرارتی و سختی را به پلیمر میافزاید.

- بوتادین (Butadiene): چقرمگی و مقاومت در برابر ضربه را به شدت افزایش میدهد.

- استایرن (Styrene): سختی، جلای سطحی و فرآیندپذیری آسان را فراهم میکند.

- انعقاد: لاتکس با افزودن مواد شیمیایی منعقد شده و ذرات پلیمر از آب جدا میشوند.

- شستشو و خشک کردن: ذرات پلیمر شسته شده و سپس خشک میشوند تا رطوبت آنها به طور کامل گرفته شود.

- اکستروژن و گرانولسازی: پودر ABS به دست آمده با افزودنیهایی مانند پایدارکنندههای حرارتی، رنگدانهها و روانکنندهها مخلوط شده و وارد دستگاه اکسترودر میشود. در اکسترودر، مواد ذوب شده، مخلوط شده و به صورت رشتههایی از دستگاه خارج میشوند. این رشتهها پس از سرد شدن، به قطعات کوچک و یکنواختی به نام گرانول ABS برش داده میشوند که محصول نهایی آماده برای فروش و استفاده در صنایع مختلف است.

اتیلن وینیل استات / کوپلیمرهای VAC (EVA)

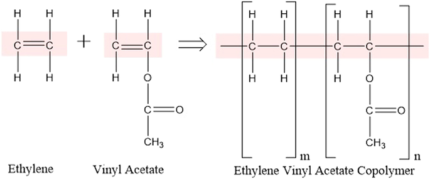

اتیلن وینیل استات (EVA) یک کوپلیمر متشکل از اتیلن و وینیل استات (VAC) است. ویژگیهای EVA بسته به نسبت این دو ترکیب متغیر است، بهطوری که مقدار وینیل استات معمولاً بین 1٪ تا 40٪ وزنی متغیر میباشد.

ساختار اتیلن وینیل استات

اتیلن وینیل استات (EVA) یک کوپلیمر متشکل از مونومرهای اتیلن و وینیل استات است که ساختار آن شامل توزیع تصادفی واحدهای وینیل استات در یک زنجیره اصلی مشابه پلیاتیلن میباشد. نسبت وینیل استات در کوپلیمر تأثیر قابلتوجهی بر ویژگیهای آن دارد؛ بهطوری که در مقادیر کمتر از 10٪، EVA ساختاری سخت و مشابه پلیاتیلن دارد، در حالی که در مقادیر بالای 40٪، ساختار آن نرمتر و انعطافپذیرتر میشود. وجود وینیل استات باعث کاهش بلورینگی پلیاتیلن میشود و در نتیجه انعطافپذیری، مقاومت در برابر ضربه و شفافیت آن افزایش مییابد. EVA تعادلی میان خواص ترموپلاستیک و الاستومری دارد که آن را برای استفاده در چسبها، فومها، فیلمها و کفشسازی ایدهآل میکند. ساختار مولکولی آن استحکام بالا، مقاومت در برابر ترکهای ناشی از تنش و چسبندگی عالی به سطوح مختلف را فراهم میکند، که باعث کاربرد گسترده آن در صنایع مختلف شده است.

ویژگیهای اتیلن وینیل استات

کوپلیمرهای اتیلن وینیل استات (EVA) ترکیبی منحصربهفرد از ویژگیها را ارائه میدهند که بسته به مقدار وینیل استات (VAC) متغیر است. این پلیمر انعطافپذیری، کشسانی و مقاومت بالایی دارد و با افزایش مقدار وینیل استات، نرمی، شفافیت و مقاومت در برابر ضربه آن افزایش مییابد. EVA مقاومت خوبی در برابر دمای پایین دارد و حتی در دماهای زیر صفر نیز انعطاف خود را حفظ میکند. این ماده همچنین در برابر ترکخوردگی ناشی از تنش مکانیکی مقاوم بوده و وزن سبکی دارد. به دلیل چگالی پایین، چسبندگی بالایی به سطوح مختلف دارد و در تولید چسبها و پوششها استفاده میشود. همچنین در برابر اشعه ماوراء بنفش و تنشهای محیطی مقاوم است که به دوام آن در کاربردهای فضای باز کمک میکند. از نظر شیمیایی، EVA در برابر آب، روغنها و برخی حلالها مقاوم است، اما ممکن است در دماهای بالا یا قرار گرفتن طولانیمدت در معرض مواد شیمیایی قوی تخریب شود. این کوپلیمر غیرسمی است و در بستهبندی مواد غذایی و کاربردهای پزشکی استفاده میشود. علاوه بر این، خواص عایق حرارتی و الکتریکی آن، کاربردهای صنعتی، بستهبندی و تولید کفش را گسترش داده است.

کاربردهای کوپلیمر اتیلن وینیل استات (EVA)

- کفشسازی: در لایههای میانی، کفیها و زیرههای کفش برای ایجاد نرمی و انعطاف استفاده میشود.

- چسبها: در چسبهای حرارتی برای بستهبندی، صحافی کتاب و نجاری کاربرد دارد.

- فومها: در تولید تشکهای ورزشی، تشکهای یوگا و مواد ضربهگیر استفاده میشود.

- بستهبندی: در فیلمهای بستهبندی مواد غذایی و فیلمهای پزشکی کاربرد دارد.

- صنعت خودروسازی: در قطعات داخلی خودرو، عایقهای صوتی و قطعات زیر کاپوت استفاده میشود.

- پنلهای خورشیدی: برای محصورسازی سلولهای فتوولتائیک بهمنظور دوام و عایقبندی کاربرد دارد.

- عایق سیم و کابل: در صنایع الکتریکی به دلیل انعطافپذیری و ویژگیهای عایقبندی استفاده میشود.

- اسباببازیها و کالاهای مصرفی: در تولید محصولات ایمن و انعطافپذیر استفاده میشود.

مزایای کوپلیمر EVA

- انعطافپذیری و نرمی بالا: خاصیتی مشابه لاستیک با کشسانی بالا فراهم میکند.

- وزن سبک: باعث کاهش وزن کلی محصولات بدون افت دوام میشود.

- چسبندگی عالی: بهخوبی به سطوح مختلف میچسبد که آن را برای چسبها مناسب میکند.

- مقاومت در برابر شرایط جوی و اشعه ماوراء بنفش: برای کاربردهای فضای باز مانند پنلهای خورشیدی و کفشها ایدهآل است.

- مقاومت شیمیایی مناسب: در برابر بسیاری از مواد شیمیایی، روغنها و حلالها مقاوم است.

- عملکرد عالی در دماهای پایین: انعطافپذیری خود را در شرایط سرد حفظ میکند.

- غیرسمی و ایمن: در بستهبندی مواد غذایی و تجهیزات پزشکی استفاده میشود.

معایب کوپلیمر EVA

- مقاومت حرارتی پایینتر: ممکن است در دماهای بالا تخریب یا تغییر شکل دهد.

- استحکام مکانیکی کمتر: در مقایسه با سایر ترموپلاستیکها مانند پلیاتیلن یا پلیپروپیلن، مقاومت مکانیکی پایینتری دارد.

- فرسودگی و کاهش کیفیت در طول زمان: در معرض طولانیمدت اشعه ماوراء بنفش یا شرایط سخت محیطی، تخریب میشود.

- قابلیت اشتعالپذیری: بهطور طبیعی ضدحریق نیست و نیاز به افزودنیهای ضدآتش دارد.

- هزینه نسبتا بالا: در مقایسه با برخی پلاستیکهای جایگزین مانند PVC، قیمت بالاتری دارد.

اتیلن وینیل استات (EVA) به دلیل انعطافپذیری، چسبندگی بالا، مقاومت در برابر شرایط جوی و ایمنی، گزینهای محبوب در صنایع مختلف از جمله بستهبندی، تولید کفش، خودروسازی و انرژی خورشیدی محسوب میشود.

خرید اتیلن وینیل استات کوپلیمرها

اتیلن وینیل استات (EVA) یک کوپلیمر ترموپلاستیک انعطافپذیر و پرکاربرد است که ترکیبی از خواص لاستیکی و پلاستیکی را در خود دارد. این ماده به دلیل شفافیت، انعطافپذیری، چسبندگی بالا و مقاومت در برابر ترکخوردگی ناشی از تنش، در طیف گستردهای از صنایع استفاده میشود.شرکت تامین کالا به عنوان تأمینکننده تخصصی مواد اولیه EVA با گریدهای متنوع، آماده ارائه مشاوره فنی، تأمین سریع و قیمت رقابتی برای شما تولید کنندگان است.

پلی آمیدها (PA)

پلیآمید (PA) یک دسته از پلیمرهای مصنوعی است که دارای پیوندهای آمیدی (-CONH-) بوده و معمولاً با نام نایلون شناخته میشود. این ماده به دلیل استحکام مکانیکی بالا، پایداری حرارتی و مقاومت شیمیایی، بهطور گسترده در صنایع خودروسازی، نساجی و کاربردهای صنعتی استفاده میشود. پلیآمیدها را میتوان از طریق روشهایی مانند قالبگیری تزریقی و اکستروژن پردازش کرد که آنها را برای تولید محصولات متنوع مناسب میسازد.

ساختار پلیآمید

پلیآمید دارای ساختار مولکولی متشکل از واحدهای تکرارشونده آمیدی (-CONH-) در طول زنجیره پلیمری است که از طریق پلیمریزاسیون تراکمی دیآمینها و اسیدهای دیکربوکسیلیک یا پلیمریزاسیون بازشدن حلقه لاکتامها تشکیل میشود. پیوندهای هیدروژنی بین گروههای آمیدی مجاور باعث افزایش استحکام مکانیکی، پایداری حرارتی و مقاومت در برابر سایش و مواد شیمیایی میشود. بسته به نوع پلیآمید، ساختار آن میتواند آلیفاتیک باشد، مانند نایلون 6 و نایلون 66، یا آروماتیک باشد، مانند آرامیدهایی نظیر کولار و نومکس، که استحکام و مقاومت حرارتی بیشتری دارند. این تنوع ساختاری، امکان استفاده از پلیآمیدها را در کاربردهای صنعتی و تجاری مختلف فراهم میکند.

ویژگیهای پلیآمید

پلیآمید ترکیبی از خواص مکانیکی، حرارتی و شیمیایی عالی را ارائه میدهد که آن را به مادهای بسیار کاربردی تبدیل میکند. این ماده دارای استحکام کششی بالا، سختی و مقاومت در برابر سایش است که موجب دوام آن در شرایط سخت میشود. پیوندهای هیدروژنی قوی در ساختار آن، پایداری حرارتی بالایی را ایجاد میکند و امکان تحمل دماهای بالا بدون تخریب را فراهم میسازد. پلیآمید همچنین مقاومت شیمیایی خوبی در برابر روغنها، گریسها و حلالها دارد، هرچند که قابلیت جذب رطوبت را دارد که میتواند بر خواص مکانیکی و پایداری ابعادی آن تأثیر بگذارد. علاوه بر این، پلیآمید دارای اصطکاک کم و خاصیت خودروانکاری است که آن را برای کاربردهایی که نیاز به حرکت روان و کاهش سایش دارند، ایدهآل میکند. همچنین خواص عایق الکتریکی خوبی دارد و از طریق روشهایی مانند قالبگیری تزریقی و اکستروژن بهراحتی پردازش میشود، که آن را برای استفاده در صنایع خودروسازی، هوافضا، الکترونیک و کاربردهای صنعتی مناسب میسازد.

کاربردهای پلیآمید

قطعات خودرویی مانند چرخدندهها، یاتاقانها، لولههای سوخت و پوششهای موتور

قطعات الکتریکی و الکترونیکی از جمله کانکتورها، عایق سیمها و قطعکنندههای مدار

قطعات ماشینآلات صنعتی مانند نوار نقالهها، غلتکها و بستهای مکانیکی

الیاف و منسوجات مورد استفاده در پوشاک، فرش، طنابها و چترهای نجات

کاربردهای هوافضا مانند قطعات ساختاری سبکوزن و مواد عایق

محصولات مصرفی از جمله تجهیزات ورزشی، لوازم آشپزخانه و زیپها

کاربردهای پزشکی مانند نخهای بخیه و ایمپلنتهای پزشکی

مزایای پلیآمید

استحکام مکانیکی بالا، سختی و دوام مناسب

مقاومت عالی در برابر سایش و خراش

پایداری حرارتی خوب و نقطه ذوب بالا

مقاومت در برابر بسیاری از مواد شیمیایی، روغنها و حلالها

اصطکاک کم و خاصیت خودروانکاری

خواص عایق الکتریکی مناسب

سبکوزن و فرآیندپذیری آسان برای تولیدات متنوع

معایب پلیآمید

جذب رطوبت که میتواند بر خواص مکانیکی و پایداری ابعادی تأثیر بگذارد

حساسیت به نور UV و احتمال تخریب در معرض نور خورشید در صورت عدم استفاده از پایدارکنندهها

آسیبپذیری در برابر اسیدها و بازهای قوی

دمای پردازش بالا مورد نیاز در تولید

هزینه بالاتر نسبت به برخی دیگر از پلیمرها

پلی اولفین های ترموپلاستیک (TPO)

ترموپلاستیک پلیاولفینها (TPO) نوعی از الاستومرهای ترموپلاستیک بر پایه پلیاولفین هستند که خواص پلیپروپیلن (PP)، پلیاتیلن (PE) و الاستومرها را ترکیب میکنند. این مواد به دلیل دوام، انعطافپذیری، مقاومت شیمیایی و سهولت در فرآوری، در صنایع مختلف به طور گسترده استفاده میشوند.

ساختار

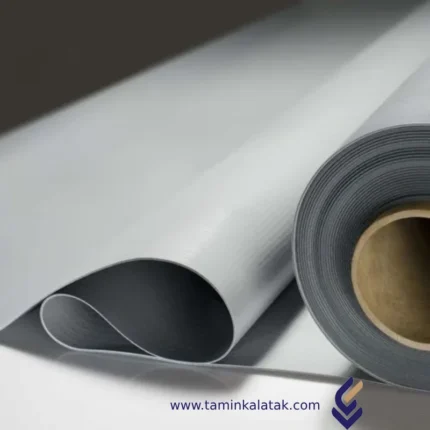

ترموپلاستیک پلیاولفینها (TPOs) دارای یک ساختار پلیمری ناهمگن هستند که از یک ماتریس نیمهبلوری پلیپروپیلن (PP) تشکیل شده و با نواحی الاستومری آمورف، معمولاً شامل اتیلن-پروپیلن-داین مونومر (EPDM) یا لاستیک اتیلن-پروپیلن (EPR)، ترکیب میشود. جزء پلیپروپیلن استحکام، پایداری حرارتی و سختی را تأمین میکند، در حالی که فاز الاستومری انعطافپذیری، مقاومت در برابر ضربه و استحکام را افزایش میدهد. برخلاف کوپلیمرها، TPOs یک میکروساختار فاز جداگانه را حفظ میکنند که در آن ذرات لاستیک درون ماتریس PP پراکنده شدهاند، بدون اینکه بهطور شیمیایی به آن متصل شوند. این ساختار باعث میشود TPOها ترموپلاستیک باقی بمانند، به این معنی که میتوان آنها را ذوب و دوباره فرآوری کرد بدون اینکه دچار پیوندهای شیمیایی دائمی شوند. علاوه بر این، پرکنندههایی مانند تالک، الیاف شیشه یا دوده میتوانند برای بهبود خواصی مانند سختی و دوام به فرمولاسیون آنها اضافه شوند. تعادل بین نواحی بلوری PP و فاز الاستومری آمورف باعث میشود که TPOها ترکیبی منحصربهفرد از استحکام، انعطافپذیری و قابلیت بازیافت داشته باشند، که آنها را برای استفاده در قطعات خودرو، غشاهای سقفی و مواد بستهبندی انعطافپذیر ایدهآل میکند.

ویژگیها

ترموپلاستیک پلیاولفینها (TPOs) دارای ترکیبی منحصر به فرد از خواص مکانیکی، حرارتی، شیمیایی و الکتریکی هستند که آنها را برای کاربردهای گوناگون بسیار مناسب میسازد. از نظر مکانیکی، این مواد مقاومت بالایی در برابر ضربه، انعطافپذیری مناسب و سختی متوسط دارند که به دلیل ترکیب یک ماتریس نیمهبلوری پلیپروپیلن (PP) با اجزای الاستومری مانند لاستیک اتیلن-پروپیلن (EPR) یا EPDM حاصل میشود. همچنین، این مواد مقاومت بسیار خوبی در برابر پارگی و سایش دارند و برای محیطهای سخت مناسب هستند. از نظر حرارتی، TPOها میتوانند دماهای تا 120–140 درجه سانتیگراد را تحمل کنند، در حالی که نقطه ذوب نسبتا پایینی (~165 درجه سانتیگراد برای فاز PP) دارند که امکان فرآوری آسان آنها را از طریق تزریق، اکستروژن و ترموفرمینگ فراهم میکند. از نظر شیمیایی، آنها در برابر روغنها، گریسها، حلالها، اسیدها و بازها مقاوم هستند. علاوه بر این، با تثبیت مناسب، در برابر اشعه ماورای بنفش (UV) و شرایط آب و هوایی مقاوم هستند که باعث میشود برای کاربردهای فضای باز مانند قطعات بیرونی خودرو و سازههای ساختمانی مناسب باشند. همچنین، این مواد جذب آب کمی دارند که باعث پایداری ابعادی در محیطهای مرطوب میشود. از نظر الکتریکی، آنها به عنوان عایقهای مناسبی عمل میکنند و در برخی از کاربردهای سیم و کابل مورد استفاده قرار میگیرند. با توجه به ماهیت ترموپلاستیک آنها، قابلیت ذوب و تغییر شکل دارند که آنها را نسبت به لاستیکهای ترموست سنتی، دوستدار محیط زیستتر میکند. علاوه بر این، TPOها سبک هستند که این امر باعث افزایش کارایی سوخت در صنعت خودروسازی و کاهش هزینههای مواد میشود. این ویژگیهای ترکیبی باعث میشود که TPOها برای ساخت سپر خودرو، بستهبندی انعطافپذیر، کالاهای مصرفی و مصالح ساختمانی ایدهآل باشند.

کاربردهای ترموپلاستیک پلیاولفینها

صنعت خودروسازی:

- سپرها و تزئینات خارجی

-

عایقهای پلیمری خودرویی

-

کاربرد TPO در خودرو شامل پانلهای داخلی و اجزای داشبورد است.

- نوارهای آببندی و پوششهای زیر بدنه

- قطعات سبکوزن ساختاری برای افزایش بهرهوری سوخت

صنعت ساختمان و بامسازی:

- غشاهای سقفی TPO (ضدآب و مقاوم در برابر اشعه ماورای بنفش)

- مواد ساختمانی انعطافپذیر و پوششهای نما

- نوارهای آببندی پنجره و درب

کالاهای مصرفی:

- تجهیزات ورزشی (مانند دستگیرههای نرم و تجهیزات محافظتی)

- قطعات پزشکی (به دلیل مقاومت شیمیایی بالا)

- لوازم خانگی مانند جعبههای ذخیرهسازی و قطعات مبلمان

صنعت بستهبندی:

- ظروف مواد غذایی سخت و انعطافپذیر

- راهحلهای بستهبندی صنعتی

-

TPO برای بستهبندی صنعتی

الکترونیک و برق:

- عایقبندی سیم و کابل

- پوششهای محافظتی برای دستگاهها

مزایای ترموپلاستیک پلیاولفینها

✔ مقاومت بالای ضربهای – به خوبی تنشهای مکانیکی و ضربات را جذب میکند

✔ انعطافپذیر و در عین حال مقاوم – تعادل بین خاصیت ارتجاعی و استحکام ساختاری

✔ مقاومت عالی در برابر شرایط آبوهوایی و اشعه UV – ایدهآل برای کاربردهای فضای باز

✔ مقاومت خوب در برابر مواد شیمیایی و آب – در برابر روغنها، حلالها و رطوبت مقاوم است

✔ سبکوزن – کاهش هزینههای مواد و بهبود بهرهوری سوخت در وسایل نقلیه

✔ فرآوری و قالبگیری آسان – قابل پردازش از طریق تزریق، اکستروژن و ترموفرمینگ

✔ ترموپلاستیک و قابل بازیافت – امکان بازیافت و استفاده مجدد، گزینهای سازگار با محیط زیست

✔ مقرونبهصرفه – هزینه تولید کمتر نسبت به لاستیکهای ترموست

معایب ترموپلاستیک پلیاولفینها

✖ محدودیت در مقاومت حرارتی – تنها تا دمای حدود 120–140 درجه سانتیگراد قابل استفاده است و برای کاربردهای دما بالا مناسب نیست

✖ سختی کمتر نسبت به برخی از پلاستیکها – ممکن است برای استحکام ساختاری به تقویتکنندههایی مانند الیاف شیشه نیاز داشته باشد

✖ محدودیت در کیفیت سطحی – ممکن است نیاز به پوششها یا اصلاحات سطحی برای بهبود ظاهر داشته باشد

✖ چسبندگی دشوار با چسبها – به دلیل انرژی سطحی پایین، به تکنیکهای چسباندن خاصی نیاز دارد

✖ ممکن است در شرایط سرمای شدید شکننده شود – برخی فرمولاسیونها ممکن است در دماهای بسیار پایین انعطافپذیری خود را از دست بدهند

قیمت پلی اولفین ترموپلاستیک

قیمت پلی اولفین ترموپلاستیک (TPO) به عوامل مختلفی بستگی دارد، از جمله نوع گرید، درصد الاستومر در ترکیب، منبع تولید (ایرانی یا وارداتی)، میزان سفارش، و نوسانات بازار جهانی وابسته است. درواقع این ماده به دلیل ویژگیهای ممتاز مانند مقاومت ضربهای بالا، انعطافپذیری و دوام حرارتی، در صنایعی مانند خودروسازی، ساخت کفپوشها و قطعات صنعتی کاربرد گستردهای دارد.

همچنین قیمت TPO معمولاً بهصورت کیلویی و براساس نرخ روز مواد اولیه پتروشیمی تعیین میشود. گریدهای وارداتی ممکن است قیمت بالاتری نسبت به نمونههای داخلی داشته باشند، اما برخی تولیدکنندگان داخلی نیز کیفیت رقابتی ارائه میدهند.

پلی بوتیلن ترفتالات (PBT)

پلیبوتیلن ترفتالات (PBT) یک پلیاستر ترموپلاستیک با عملکرد بالا است که به دلیل خواص مکانیکی، الکتریکی و حرارتی عالی خود شناخته شده است. این ماده به دلیل استحکام، مقاومت شیمیایی و پایداری ابعادی، به طور گسترده در صنایع الکتریکی و خودروسازی مورد استفاده قرار میگیرد.

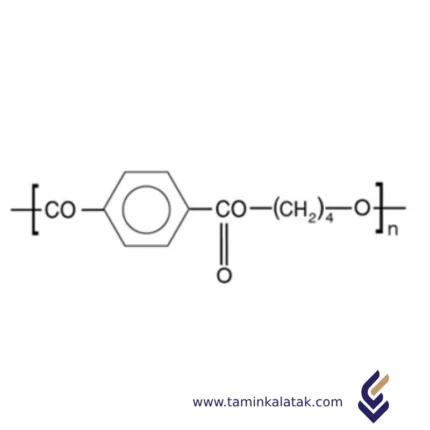

ساختار

پلیبوتیلن ترفتالات (PBT) یک پلیاستر ترموپلاستیک است که ساختار مولکولی آن شامل گروههای عاملی استر تکرارشونده است. این پلیمر از طریق پلیمریزاسیون تراکمی ترفتالیک اسید یا دیمتیل ترفتالات با ۱٬۴-بوتاندیال سنتز میشود. ساختار حاصل شامل ماکرومولکولهای زنجیره بلند با واحدهای آروماتیک ترفتالات و بخشهای انعطافپذیر بوتیلن است. این ترکیب باعث ایجاد تعادلی بین سختی ناشی از حلقههای آروماتیک و انعطافپذیری ناشی از بخشهای آلیفاتیک میشود. پیوندهای استری در این پلیمر به پایداری حرارتی و مقاومت شیمیایی آن کمک میکنند، در حالی که ساختار خطی آن باعث ایجاد کریستالیته مناسب شده و استحکام مکانیکی و پایداری ابعادی را افزایش میدهد. ماهیت نیمهبلورین PBT همچنین باعث ایجاد خواص عایق الکتریکی عالی و مقاومت در برابر جذب رطوبت میشود که آن را برای کاربردهای مهندسی مناسب میسازد.

خواص

پلیبوتیلن ترفتالات (PBT) یک پلیاستر ترموپلاستیک نیمهبلورین است که به دلیل خواص مکانیکی، حرارتی و الکتریکی عالی خود شناخته میشود. این ماده دارای استحکام کششی بالا، سختی مناسب و مقاومت به ضربه است که آن را برای کاربردهای مهندسی سخت مناسب میسازد. PBT پایداری حرارتی خوبی دارد و میتواند دماهای بالا را بدون تغییر شکل قابل توجه تحمل کند. جذب رطوبت کم این ماده باعث پایداری ابعادی آن حتی در محیطهای مرطوب میشود. این پلیمر همچنین در برابر مواد شیمیایی مختلف از جمله روغنها، حلالها و سوختها بسیار مقاوم است که دوام آن را در شرایط سخت افزایش میدهد. علاوه بر این، PBT دارای خواص عالی در زمینه عایقبندی الکتریکی است و در صنایع الکترونیکی و الکتریکی کاربرد گستردهای دارد. برخی از گریدهای PBT دارای خاصیت بازدارندگی در برابر شعله هستند که ایمنی بیشتری را در کاربردهایی که نیاز به مقاومت در برابر آتش دارند، فراهم میکنند. این ماده به راحتی از طریق روشهایی مانند قالبگیری تزریقی و اکستروژن پردازش میشود که امکان تولید قطعات مختلف را فراهم میکند.

کاربردهای پلیبوتیلن ترفتالات (PBT)

• الکتریکی و الکترونیکی: کانکتورها، کلیدها، قطعکنندههای مدار، قرقرههای سیمپیچ و عایقها.

• صنعت خودروسازی: محفظههای چراغ جلو، قطعات سیستم احتراق، قطعات سیستم سوخت و سنسورها.

• کالاهای مصرفی: بدنه لوازم خانگی، محفظه ابزارهای برقی، کلیدهای صفحهکلید و الیاف مسواک.

• قطعات صنعتی: چرخدندهها، یاتاقانها، محفظههای پمپ و قطعات مکانیکی که به مقاومت بالا در برابر سایش نیاز دارند.

• تجهیزات پزشکی: برخی از گریدهای PBT در دستگاههای پزشکی به دلیل مقاومت شیمیایی و پایداری بالا استفاده میشوند.

مزایای پلیبوتیلن ترفتالات (PBT)

• استحکام، سختی و مقاومت بالا، که دوام طولانیمدت را فراهم میکند.

• پایداری حرارتی عالی، امکان تحمل دماهای بالا را فراهم میکند.

• جذب رطوبت کم، که باعث حفظ پایداری ابعادی میشود.

• مقاومت شیمیایی بالا در برابر روغنها، حلالها و مواد شیمیایی مختلف.

• خواص عایقبندی الکتریکی عالی، که آن را برای کاربردهای الکتریکی ایدهآل میسازد.

• پردازش آسان از طریق قالبگیری تزریقی و اکستروژن.

• برخی از گریدها دارای خاصیت بازدارندگی در برابر شعله هستند که ایمنی بیشتری را فراهم میکنند.

معایب پلیبوتیلن ترفتالات (PBT):

• مقاومت ضربهای کمتر در مقایسه با برخی دیگر از پلاستیکهای مهندسی.

• امکان تجزیه تحت تابش طولانیمدت اشعه ماورای بنفش، مگر اینکه با مواد افزودنی پایدارسازی شود.

• شکنندگی در دماهای بسیار پایین، که کاربرد آن را در محیطهای سرد محدود میکند.

• استحکام و سختی کمی پایینتر در مقایسه با پلیاتیلن ترفتالات (PET).

• مستعد هیدرولیز در صورت قرار گرفتن طولانیمدت در معرض آب داغ یا بخار.

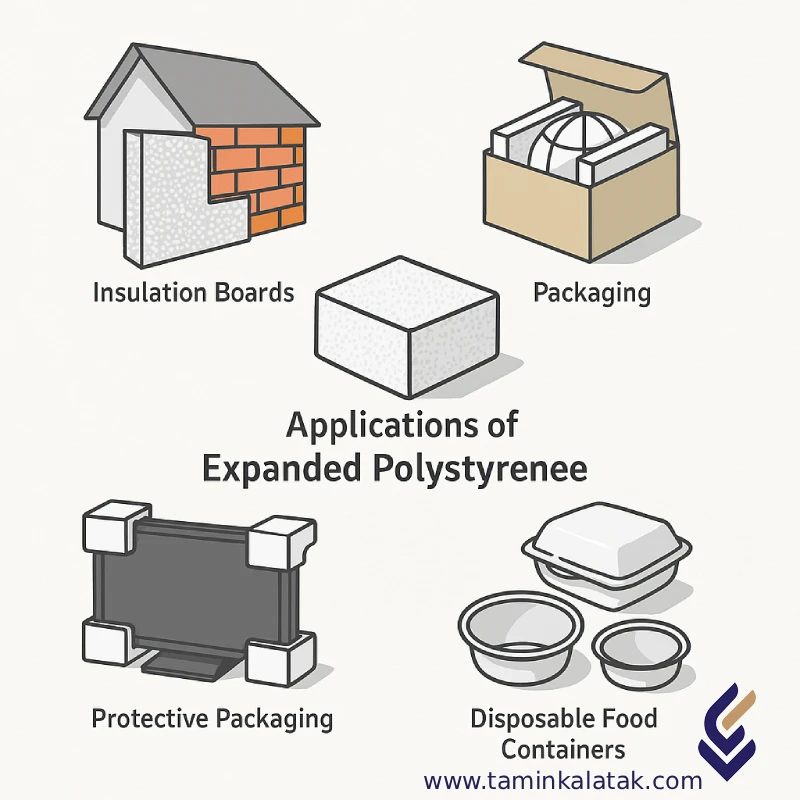

پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.

کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000

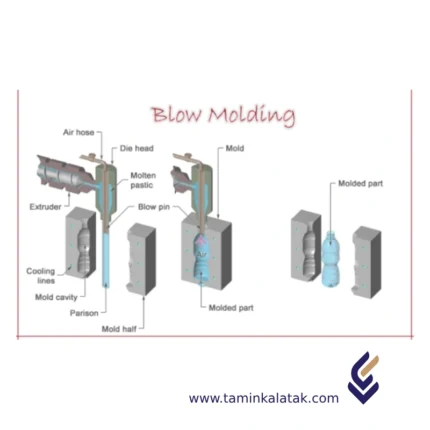

قالب گیری دمشی

انواع قالبگیری دمشی

قالبگیری دمشی با اکستروژن مداوم (EBM)

فرایند:- پلاستیک مذاب به طور مداوم به صورت لولهای (پریسون) خارج میشود.

- یک قالب اطراف پریسون بسته میشود و آن را با هوا باد میکند.

- قطعه خنک شده و جامد میشود و سپس از قالب خارج میشود.

قالبگیری دمشی با اکستروژن مداوم متناوب (EBM)

انواع:- سیستم پیچ متناوب: پیچ به جلو و عقب حرکت میکند تا پلاستیک را جمع کرده و سپس آن را به قالب منتقل کند.

- سیستم سر جمعکننده: پلاستیک در یک جمعکننده ذخیره میشود و سپس به صورت یکجا به قالب منتقل میشود.

قالب گیری بادی تزریقی

فرایند:- ابتدا پلاستیک به صورت تزریقی به یک پیشفرم (شکل لولهای کوچک با گردن تمامشده) تبدیل میشود.

- پیشفرم سپس به قالب دمشی منتقل شده و باد میشود.

- شکل نهایی تشکیل شده، خنک شده و از قالب خارج میشود.

قالبگیری دمشی کششی تزریقی (ISBM)

فرایند:- مشابه با IBM است، اما شامل یک مرحله کشش قبل از باد کردن است تا استحکام و وضوح بهبود یابد.

- پیشفرم دوباره گرم شده، طولی کشیده شده و سپس به شکل نهایی دمیده میشود.

قالبگیری دمشی کششی اکستروژن (ESBM)

فرایند:- یک پریسون از پلاستیک اکسترود شده و در قالب بسته میشود.

- پریسون ابتدا به صورت محوری (طولی) و شعاعی (بیرون) کشیده میشود و سپس باد میشود.

مزایای قالبگیری دمشی

- تولید مقرون به صرفه: هزینه تولید پایین به خصوص در تولیدات انبوه.

- بهرهوری بالا و تولید سریع: زمان تولید کم و امکان تولید با سرعت بالا.

- توانایی تولید اشکال پیچیده: امکان تولید قطعات با اشکال مختلف و پیچیده.

- محصولات سبک و بادوام: قطعات تولید شده سبک و مقاوم در برابر ضربه هستند.

- استفاده از مواد متنوع: امکان استفاده از انواع مواد برای تولید قطعات.

- مناسب برای محصولات کوچک و بزرگ: قابلیت تولید قطعات در اندازههای مختلف.

معایب قالبگیری دمشی

- محدود به اشکال توخالی: تنها میتوان اشکال توخالی تولید کرد.

- هزینههای اولیه بالای تجهیزات و قالب: هزینه راهاندازی تجهیزات و قالبها بالا است.

- ضخامت دیوار نامتعارف: ممکن است ضخامت دیوارهها یکنواخت نباشد.

- درزها و نقاط ضعیف: درزها و نقاط در قطعات ممکن است ضعیف باشد.

- دقت کمتر در مقایسه با قالبگیری تزریقی: دقت کمتری نسبت به قالبگیری تزریقی دارد.

- مصرف انرژی بالا: مصرف انرژی بالا در این فرایند وجود دارد.

کاربردهای قالبگیری دمشی

- صنعت بستهبندی: بطریها برای نوشیدنیها، لوازم آرایشی، داروسازی و محصولات خانگی.

- صنعت خودروسازی: مخزنهای سوخت، داکتهای هوا، مخازن مایع شوینده و مخازن خنککننده.

- ذخیرهسازی صنعتی و شیمیایی: بشکهها، مخازن IBC و بطریهای اسپری.

- صنعت پزشکی و داروسازی: بطریهای IV، ظروف دارویی و محفظههای دستگاههای تشخیص.

- کالاهای مصرفی: اسباببازیها، قطعات مبلمان، بطریهای آب و ظروف مواد شوینده.

- صنعت ساختمانسازی: مخازن آب، مخازن سپتیک، لولهها و کانالها.

- صنعت کشاورزی: ظروف سموم و کودها، آبیاری و قطعات تجهیزات آبیاری.

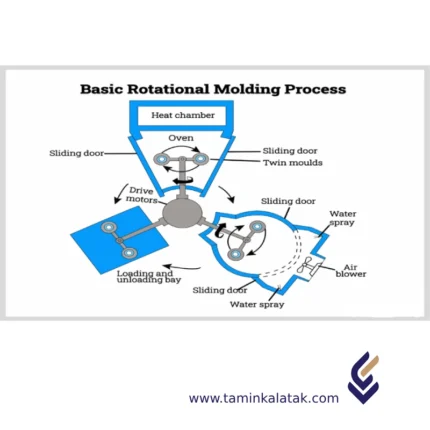

قالبگیری چرخشی

انواع قالبگیری چرخشی

- قالبگیری چرخشی مدل Clamshell

- از یک دستگاه تکدستگاهی با کوره و اتاق خنککننده ترکیب شده استفاده میشود.

- مناسب برای تولیدات کوچک یا نمونهسازی.

- کمتر کارآمد از دستگاههای چنددستگاهی اما فضای کمتری نیاز دارد.

- قالبگیری چرخشی مدل Rock and Roll

- طراحی شده برای تولید محصولات بلند و باریک مانند کایاکها و قایقها.

- قالب در یک محور میچرخد و در محور دیگری به جلو و عقب میرود.

- ایدهآل برای ساخت قطعات بزرگ و کشیده با ضخامت دیواره یکنواخت.

- قالبگیری چرخشی مدل Shuttle

- دارای دو بازو است که بین ایستگاههای حرارتدهی و خنککنندگی جابهجا میشوند.

- امکان قالبگیری و خنکسازی همزمان را فراهم میآورد و کارایی تولید را افزایش میدهد.

- مناسب برای تولیدات مقیاس متوسط تا بزرگ.

- قالبگیری چرخشی مدل Vertical

- از یک سیستم چرخشی عمودی به جای محور افقی سنتی استفاده میشود.

- کنترل بیشتری روی توزیع مواد فراهم میآورد.

- کمتر رایج است اما برای کاربردهای خاصی که نیاز به کنترل دقیق ضخامت دارند، مفید است.

- قالبگیری چرخشی مدل Carousel

- رایجترین و کارآمدترین نوع، معمولاً دارای سه تا چهار بازو.

- قالبها به طور مداوم بین ایستگاههای بارگذاری، حرارتدهی، خنککنندگی و تخلیه حرکت میکنند.

- ایدهآل برای تولیدات با حجم بالا و تولیدات مقیاس بزرگ.

مزایای قالبگیری چرخشی

- ابزار با هزینه پایین – هزینه قالبها نسبت به قالبگیری تزریقی یا قالبگیری بادی ارزانتر است.

- ضخامت یکنواخت دیوارهها – تضمین میکند که توزیع مواد یکنواخت بوده و نقاط ضعیف وجود ندارد.

- ساختارهای بدون درز و توخالی – قطعات یکتکه بدون درز یا جوش تولید میکند.

- انعطافپذیری در طراحی – امکان تولید اشکال پیچیده، شیارها و ویژگیهای یکپارچه را فراهم میآورد.

- محصولات قوی و بادوام – مقاومت بالای ضربه با گوشههای تقویت شده.

- محدوده وسیعی از مواد – میتوان از پلیاتیلن (PE)، پلیپروپیلن (PP) و نایلون استفاده کرد.

- کمترین ضایعات مواد – پلاستیک اضافی میتواند بازیافت و مجدداً استفاده شود.

- قابلیت تولید قطعات بزرگ – ایدهآل برای ساخت مخازن، ظروف و محصولات پلاستیکی بزرگ.

- فرآیند ثابت و قابل تکرار – تضمین یکنواختی در تولید انبوه.

- فرآیند دوستدار محیطزیست – مصرف انرژی پایینتر و مواد قابل بازیافت.

معایب قالبگیری چرخشی

- زمانهای چرخه طولانیتر – این فرآیند نسبت به قالبگیری تزریقی یا بادی کندتر است.

- هزینه بالای مواد – محدود به ترموپلاستیکهای خاص که ممکن است گرانتر باشند.

- محدودیت در قطعات توخالی – برای قطعات جامد یا قطعات کوچک با جزئیات زیاد مناسب نیست.

- دقت و تحمل پایینتر – دقت کمتری در کنترل ابعاد نسبت به قالبگیری تزریقی.

- محدودیت در اتوماسیون – فرآیند بیشتری نیاز به نیروی کار دارد که منجر به افزایش هزینههای تولید در تولیدات بزرگ میشود.

- محدودیت در ظاهر سطحی – ممکن است نیاز به پردازش پس از تولید برای سطح صاف یا براق باشد.

- کارایی پایینتر تولید – به دلیل زمانهای طولانیتر چرخه، برای تولیدات با حجم بالا مناسب نیست.

- نیاز به دیوارههای ضخیمتر برای استحکام – قطعات دیواره نازک ممکن است قدرت لازم را نداشته باشند.

- زمان خنکسازی طولانی – مدت زمان خنکسازی طولانیتر باعث افزایش زمان تولید کلی میشود.

کاربردهای قالبگیری چرخشی

- مخازن ذخیرهسازی – مخازن آب، مخازن سوخت و ظروف ذخیرهسازی مواد شیمیایی.

- قطعات خودرویی – مخازن سوخت، مجاری هوا، گلگیرها و سرپوشها.

- ظروف صنعتی – سطلها، هاپرها و ظروف حمل و نقل.

- تجهیزات پارک ها – سرسرهها، سازههای صعودی و وسایل بازی بیرونی.

- مبلمان – صندلیهای پلاستیکی مدرن، میزها و اقلام تزئینی.

- صنعت دریایی و قایقرانی – کایاکها، قایقها، شناورها و لنگرگاهها.

- تجهیزات پزشکی – محفظهها، پوششها و دستگاههای پشتیبانی بیماران.

- محصولات کشاورزی – سطلهای ذخیرهسازی خوراک دام، تشتهای آب و مخازن آبیاری.

- لوازم ورزشی – کلاه ایمنی، مخروطها و پوششهای حفاظتی.

- ایمنی جادهای و ترافیک – موانع، مخروطهای ترافیکی و علامتهای جادهای.

- کالاهای مصرفی – کولرها، جعبه ابزارها.

کامپاند نسوز پایه پلی آمید الیاف

ساختار کامپاند نسوز پایه پلی آمید الیاف

ترکیبات پلیپروپیلن مقاوم در برابر شعله (FR PP) از یک پلیمر پایه پلیپروپیلن تشکیل شدهاند که با افزودنیهای ضد شعله ترکیب شدهاند تا مقاومت در برابر آتش را افزایش دهند. این افزودنیها میتوانند هالوژنه باشند، مانند ترکیبات برمدار یا کلردار، یا بدون هالوژن، با استفاده از فسفر، نیتروژن یا مواد معدنی مانند هیدروکسید آلومینیوم و هیدروکسید منیزیم. ساختار این ترکیبات بهدقت طراحی شده تا بین مقاومت در برابر شعله و خواص مکانیکی تعادل برقرار شود و اطمینان حاصل شود که ماده استحکام، مقاومت در برابر ضربه و پایداری حرارتی خود را حفظ کرده و همزمان با استانداردهای ایمنی آتش مطابقت دارد. در سیستمهای هالوژنه، مواد ضد شعله با آزادسازی رادیکالهای هالوژن که در فرآیند احتراق اختلال ایجاد میکنند، عمل میکنند. در فرمولاسیونهای بدون هالوژن، افزودنیها باعث تشکیل زغال، اثرات خنککننده یا رقیقسازی گازهای قابل احتراق میشوند. ماتریس پلیمری و افزودنیها باید بهخوبی پخش شوند تا فرایندپذیری حفظ شود و ماده بتواند در کاربردهای مختلف مانند محفظههای الکتریکی، قطعات خودرو و مصالح ساختمانی استفاده شود.ویژگیهای کامپاند نسوز پایه پلی آمید الیاف

ترکیبات FR PP ترکیبی از مقاومت در برابر آتش، استحکام مکانیکی، پایداری حرارتی و قابلیت فرآیندپذیری را ارائه میدهند. این مواد بهگونهای طراحی شدهاند که اشتعال و گسترش شعله را کاهش دهند و اغلب استانداردهای ایمنی آتش مانند UL 94 V-0 یا V-1 را برآورده میکنند. آنها مقاومت خوبی در برابر ضربه، سفتی و دوام دارند که آنها را برای کاربردهای پرتقاضا مناسب میسازد. بسته به فرمولاسیون، انواع بدون هالوژن دارای انتشار دود کم و سمیت کمتر هستند، که آنها را دوستدار محیط زیست میسازد. این ترکیبات همچنین پایداری حرارتی خوبی دارند و میتوانند دمای بالا را بدون تخریب تحمل کنند. علاوه بر این، آنها بهراحتی با استفاده از تکنیکهای معمول ساخت مانند قالبگیری تزریقی و اکستروژن قابل پردازش هستند و با تولید در مقیاس بزرگ سازگارند. خواص متعادل آنها را برای استفاده در صنایع برق، خودرو، ساختوساز و کالاهای مصرفی که ایمنی در برابر آتش اهمیت دارد، ایدهآل میسازد.کاربردهای کامپاند نسوز پایه پلی آمید الیاف

• الکترونیک و برق: عایق کابل، اتصالات، محفظهها، قطعکنندههای مدار • خودرو: محفظه باتری، داشبورد، قطعات زیر کاپوت • ساختمان و ساختوساز: لولهها، کانالها، ورقهای سقفی، پنلهای عایق • کالاهای مصرفی: لوازم خانگی، مبلمان، اسباببازیها و محفظههای الکترونیکی • تجهیزات صنعتی: محفظههای ماشینآلات، قطعات ایمنی و سیستمهای تهویهمزایای کامپاند نسوز پایه پلی آمید الیاف

• مقاومت بالا در برابر شعله که خطرات آتشسوزی را کاهش داده و استانداردهای ایمنی را برآورده میکند • حفظ خواص مکانیکی خوب مانند مقاومت ضربهای و سفتی • پایداری حرارتی برای کاربردهای با دمای بالا • گزینههای بدون هالوژن با انتشار دود کم و سمیت کمتر • قابل پردازش با تکنیکهای معمول مانند قالبگیری تزریقی و اکستروژن • وزن سبکتر نسبت به جایگزینهای فلزی که انعطافپذیری طراحی را بهبود میبخشدمعایب کامپاند نسوز پایه پلی آمید الیاف

• برخی فرمولاسیونها ممکن است خواص مکانیکی مانند سختی و طول کشش را کاهش دهند • مواد ضد شعله هالوژنه ممکن است نگرانیهای زیستمحیطی و بهداشتی ایجاد کنند • ممکن است هزینه بالاتری نسبت به پلیپروپیلن معمولی داشته باشند • برخی از افزودنیهای ضد شعله ممکن است بر قابلیت بازیافت و پایداری بلندمدت تأثیر بگذارند • سطح بالای افزودنیها در انواع بدون هالوژن ممکن است فرآیندپذیری را تحت تأثیر قرار دهدکامپاند نسوز پایه پلی پروپیلن

ساختار کامپاند نسوز پایه پلی پروپیلن

ترکیبات پلیپروپیلن ضد شعله (FR PP) از یک پلیمر پایه پلیپروپیلن تشکیل شدهاند که با افزودنیهای ضد شعله ترکیب شدهاند تا مقاومت در برابر آتش را افزایش دهند. این افزودنیها میتوانند شامل مواد هالوژنه مانند ترکیبات برمدار یا کلردار باشند، یا فاقد هالوژن باشند و بر پایه فسفر، نیتروژن یا مواد معدنی مانند هیدروکسید آلومینیوم و هیدروکسید منیزیم عمل کنند. ساختار این ترکیبات بهگونهای طراحی شده است که تعادلی بین مقاومت در برابر شعله و خواص مکانیکی برقرار شود، بهطوریکه ماده، استحکام، مقاومت ضربهای و پایداری حرارتی خود را حفظ کرده و در عین حال با استانداردهای ایمنی در برابر آتش مطابقت داشته باشد. در سیستمهای هالوژنه، افزودنی ضد شعله با آزادسازی رادیکالهای هالوژن که در فرآیند احتراق اختلال ایجاد میکنند عمل میکند، در حالی که در فرمولهای فاقد هالوژن، افزودنیها باعث تشکیل زغال (char)، ایجاد اثر خنککنندگی یا رقیقسازی گازهای قابل احتراق میشوند. ماتریس پلیمری و افزودنیها باید بهطور یکنواخت پراکنده شوند تا فرآیندپذیری حفظ شود و امکان استفاده از این مواد در کاربردهای مختلف مانند محفظههای الکتریکی، قطعات خودرو و مصالح ساختمانی فراهم گردد.خواص کامپاند نسوز پایه پلی پروپیلن

ترکیبات FR PP ترکیبی از مقاومت در برابر آتش، استحکام مکانیکی، پایداری حرارتی و قابلیت فرآیندپذیری را ارائه میدهند. این مواد بهگونهای طراحی شدهاند که اشتعال و گسترش شعله را کند کنند و اغلب با استانداردهای ایمنی آتش مانند UL 94 V-0 یا V-1 مطابقت دارند. این ترکیبات همچنین مقاومت ضربهای، سفتی و دوام مناسبی دارند و برای کاربردهای سخت و پرتنش مناسباند. در فرمولهای فاقد هالوژن، انتشار دود و سمیت کاهش یافته است که آنها را برای محیط زیست مناسبتر میکند. ترکیبات FR PP دارای پایداری حرارتی خوبی هستند و در برابر دمای بالا بدون تجزیه شدن مقاومت میکنند. همچنین قابلیت فرآیندپذیری خوبی دارند و میتوان از روشهای رایج تولید مانند قالبگیری تزریقی و اکستروژن برای تولید آنها استفاده کرد، که آنها را برای تولید انبوه مناسب میسازد. تعادل مناسب بین خواص مختلف، این ترکیبات را برای استفاده در صنایع مختلف که ایمنی در برابر آتش اولویت دارد، ایدهآل میسازد.کاربردهای کامپاند نسوز پایه پلی پروپیلن

- الکترونیک و برق: عایق کابل، کانکتورها، محفظهها و کلیدهای اتوماتیک

- خودروسازی: بدنه باتری، داشبورد، قطعات زیر کاپوت

- ساختمانسازی: لولهها، کانالها، ورقهای سقفی، پنلهای عایق

- کالاهای مصرفی: لوازم خانگی، مبلمان، اسباببازیها، بدنه وسایل الکترونیکی

- تجهیزات صنعتی: محفظه ماشینآلات، قطعات ایمنی و سیستمهای تهویه

مزایای کامپاند نسوز پایه پلی پروپیلن

- مقاومت بالا در برابر شعله، کاهش خطر آتشسوزی و مطابقت با استانداردهای ایمنی

- حفظ خواص مکانیکی مناسب مانند مقاومت ضربه و سفتی

- پایداری حرارتی برای کاربردهای با دمای بالا

- گزینههای فاقد هالوژن با دود کم و سمیت پایینتر

- سازگاری با تکنیکهای رایج تولید مانند تزریق و اکستروژن

- سبکتر بودن نسبت به فلزات و افزایش انعطافپذیری طراحی

معایب کامپاند نسوز پایه پلی پروپیلن

- برخی فرمولها ممکن است خواص مکانیکی مانند انعطافپذیری و کشسانی را کاهش دهند

- افزودنیهای ضد شعله هالوژنه ممکن است برای محیط زیست و سلامت مضر باشند

- هزینه بالاتر نسبت به پلیپروپیلن معمولی

- برخی افزودنیها ممکن است بازیافتپذیری و پایداری طولانیمدت را تحت تأثیر قرار دهند

- میزان بالای افزودنی در فرمولهای فاقد هالوژن ممکن است فرآیندپذیری را دشوارتر کند

کوپلی استرهای ترموپلاستیک (COPE)/(TPEE)

کوپلیاسترهای ترموپلاستیک (COPE) که با نام الاستومرهای پلیاستری ترموپلاستیک (TPEE) نیز شناخته میشوند، نوعی از الاستومرهای ترموپلاستیک (TPE) هستند که خواص مکانیکی پلاستیکهای مهندسی را با انعطافپذیری لاستیک ترکیب میکنند. این مواد از بخشهای سخت بلوری پلیاستری وبخشهای نرم آمورف تشکیل شدهاند، که تعادل بین استحکام، انعطافپذیری و مقاومت شیمیایی را فراهم میکنند.

گرید COPE/TPEE ۲۰۰–۲۵۰°C

Thermoplastic Copolyester Elastomer (TPEE) یا COPE ترکیبی از بخش سخت پلیاستر و بخش نرم پلیاتر است که با دمای پردازش ۲۰۰–۲۵۰°C بهترین خواص مکانیکی و حرارتی را ارائه میدهد. درواقع این گرید ویژگیهایی ماننده:

-

فرآیندپذیری عالی: مناسب برای تزریق پلاستیک و اکستروژن در دمای بالا

-

مقاومت حرارتی و مکانیکی: تحمل پیوسته تا ۱۲۰°C و ضربهپذیری بالا

-

خاصیت انعطاف پذیر: خصوصیتی در بازگشتپذیری فوقالعاده

-

مقاومت شیمیایی: سازگاری با روغنها، چربیها و حلالهای آلی

ویژگیهای کوپلی استرهای ترموپلاستیک

کوپلیاستر ترموپلاستیک با ترکیب استحکام مکانیکی پلاستیکهای مهندسی و انعطافپذیری و خاصیت ارتجاعی لاستیکها، عملکرد منحصربهفردی را ارائه میدهند.

✅ خاصیت ارتجاعی بالا – پس از تغییر شکل به حالت اولیه بازمیگردد.

✅ استحکام کششی و دوام زیاد – مقاومت بالا در برابر تنشهای مکانیکی.

✅ مقاومت شیمیایی عالی – در برابر حلالها، روغنها و مواد شیمیایی صنعتی مقاوم است.

✅ پایداری حرارتی بالا – عملکرد مناسب در دماهای بالا و مقاومت در برابر پیری حرارتی.

✅ انعطافپذیری در دماهای پایین – حفظ خواص در دماهای سرد.

✅ مقاومت در برابر سایش و ضربه – طول عمر بالا در کاربردهای پرتنش.

✅ فرآوری آسان – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی را دارد.

ساختار کوپلی استرهای ترموپلاستیک

ساختار کوپلیاسترهای ترموپلاستیک (COPE) شامل بخشهای سخت و نرم متناوب است.

🔹 بخشهای نرم: معمولاً از پلیاتر یا پلیاستر آلیفاتیک تشکیل شدهاند و خاصیت انعطافپذیری و کشسانی را فراهم میکنند.

🔹 بخشهای سخت: شامل بلوکهای پلیاستری بلوری هستند که استحکام مکانیکی، مقاومت حرارتی و دوام را بهبود میبخشند.

این ساختار کوپلیمر بلوکی باعث ایجاد خواص مکانیکی عالی مانند مقاومت کششی بالا، مقاومت در برابر ضربه و تحمل خستگی مکانیکی میشود. پیوندهای استری در بخش سخت، مقاومت شیمیایی و پایداری حرارتی را افزایش داده و بخش نرم، انعطافپذیری در دماهای پایین را تضمین میکند.

کاربردهای کوپلی استرهای ترموپلاستیک

🔹 صنعت خودروسازی: مجاری هوا، پوششهای سیم، گردگیرهای CVJ، بلوزها، واشرها و آببندها با مقاومت حرارتی و شیمیایی بالا.

🔹 صنایع صنعتی و مکانیکی: تسمههای نقاله، شیلنگها، درزگیرها و ضربهگیرها با دوام و انعطافپذیری عالی.

🔹 کالاهای مصرفی: کفی کفش، تجهیزات ورزشی و قطعات انعطافپذیر گوشیهای هوشمند با استحکام بالا و راحتی مناسب.

🔹 الکترونیک و برق: عایق کابل، اتصالات و پوششهای محافظ با خواص دیالکتریک برتر.

🔹 تجهیزات پزشکی: لولههای پزشکی، کاتترها و دستگیرههای نرم با زیستسازگاری و مقاومت در برابر استریل شدن.

مزایای کوپلی استرهای ترموپلاستیک

✔ خاصیت ارتجاعی و انعطافپذیری بالا – حفظ شکل و انعطافپذیری تحت فشار.

✔ مقاومت حرارتی عالی – عملکرد بهتر در دماهای بالا نسبت به سایر TPEها.

✔ استحکام مکانیکی برتر – استحکام کششی، مقاومت در برابر ضربه و تحمل خستگی مکانیکی بالا.

✔ مقاومت شیمیایی خوب – در برابر روغنها، حلالها و بسیاری از مواد شیمیایی صنعتی مقاوم است.

✔ دامنه گسترده فرآوری – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

✔ قابلیت بازیافت – گزینهای سازگار با محیطزیست در مقایسه با الاستومرهای ترموست.

معایب کوپلی استرهای ترموپلاستیک

✖هزینه بالا – گرانتر از سایر الاستومرهای ترموپلاستیک (TPEها).

✖ انعطافپذیری محدود در دماهای بسیار پایین – ممکن است در دماهای بسیار سرد نسبت به TPU انعطاف کمتری داشته باشد.

✖ جذب رطوبت – نیاز به خشک کردن قبل از فرآوری برای جلوگیری از نقص در تولید.

✖ چالشهای فرآوری – نیاز به کنترل دقیق دما در قالبگیری و اکستروژن.

خرید TPEE

برای خرید Thermoplastic Copolyester Elastomer (TPEE) که بهعنوان COPE TPEE نیز شناخته میشود، مهم است که توجه داشته باشید به گرید، دمای پردازش (۲۰۰–۲۵۰°C) و ویژگیهای مکانیکی نظیر مقاومت ضربهای و دوام حرارتی ضروری است. قیمت TPEE تحت تأثیر نرخ ارز، شرایط واردات و سفارش حجم بالا قرار دارد؛ از این رو توصیه میشود پیش از خرید گرید TPEE با شرکت تامین کالا مشورت کرده تا راهنمایی های لازم را در خصوص قیمت و دیگر موارد دریافت نمایید.کوپلیمرهای بلوک استایرنی (TPS)

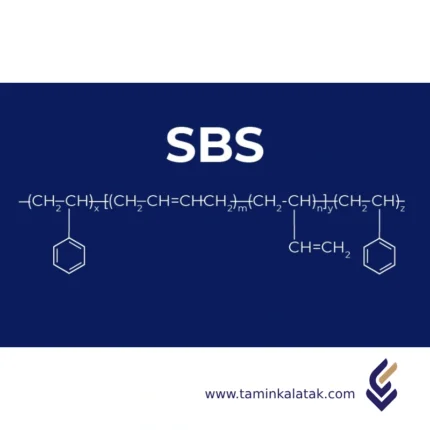

کوپلیمرهای بلوکی استایرنی (TPS) نوعی الاستومرهای ترموپلاستیک (TPE) هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت از پلیاستایرن (PS) ساخته شدهاند، در حالی که بخشهای نرم شامل الاستومرهایی مانند پلیبوتادین (PB) یا پلیایزوپرن (PI) هستند. این ساختار، به مواد TPS خاصیت کشسانی لاستیک را میدهد، در حالی که فرآیندپذیری آسان ترموپلاستیکها را حفظ میکند.

ساختار کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) دارای ساختار فاز جدا شدهای هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت شامل نواحی پلیاستایرن (PS) هستند که استحکام، سختی و پایداری حرارتی را فراهم میکنند، در حالی که بخشهای نرم از مواد الاستومری مانند پلیبوتادین (PB)، پلیایزوپرن (PI) یا اتیلن-بوتیلن (EB) تشکیل شدهاند که به انعطافپذیری و کشسانی کمک میکنند. این کوپلیمرهای بلوکی یک شبکه اتصال فیزیکی ایجاد میکنند، به طوری که بلوکهای پلیاستایرن به صورت نواحی مجزا تجمع مییابند و به عنوان نقاط اتصال فیزیکی عمل میکنند، در حالی که بخشهای لاستیکی به طور مداوم کشیده شده و خاصیت ارتجاعی ایجاد میکنند. این ساختار منحصربهفرد باعث میشود TPSها در دمای محیط مانند الاستومرهای ترموست رفتار کنند اما با گرم شدن، نرم شده و جریان پیدا کنند، که آنها را به طور کامل ترموپلاستیک و قابل بازیافت میکند. جدایش فازی بین بخشهای پلیاستایرن و الاستومری، ترکیبی از استحکام، انعطافپذیری و قابلیت پردازش را به TPS میبخشد و آن را برای کاربردهایی که نیاز به دوام و احساس نرم دارند، مناسب میسازد.

ویژگیهای کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) به دلیل ساختار فاز جدا شده، ترکیبی منحصربهفرد از خاصیت کشسانی، استحکام و قابلیت پردازش را ارائه میدهند. این مواد دارای انعطافپذیری عالی و خاصیت ارتجاعی مشابه لاستیک هستند، به طوری که بدون تغییر شکل دائمی، کشیده شده و به حالت اولیه بازمیگردند. از نظر مکانیکی، استحکام کششی و مقاومت به ضربه بالایی دارند که آنها را برای کاربردهای مختلف بادوام میسازد. مواد TPS دارای مقاومت حرارتی متوسطی هستند و معمولاً در دماهای زیر ۱۰۰ درجه سانتیگراد عملکرد خوبی دارند. همچنین در برابر بسیاری از روغنها، گریسها و مواد شیمیایی مقاوم هستند که باعث افزایش پایداری آنها در محیطهای چالشبرانگیز میشود. این مواد دارای چسبندگی بالایی به سایر مواد هستند و برای کاربردهای روکشگیری (Overmolding) مناسب هستند. برخلاف لاستیکهای ترموست، TPSها ترموپلاستیک هستند، به این معنی که میتوان آنها را ذوب، تغییر شکل داده و چندین بار بازیافت کرد، که باعث افزایش بهرهوری تولید و پایداری زیستمحیطی میشود. همچنین احساس نرمی روی سطح ایجاد میکنند و برای دستگیرهها، ابزارها و سایر کاربردهای ارگونومیک ایدهآل هستند. علاوه بر این، TPS دارای مقاومت خوبی در برابر شرایط جوی است و در برخی فرمولاسیونها مانند SEBS، پایداری بالاتری در برابر اشعه UV و اکسیداسیون دارد. این ویژگیهای ترکیبی باعث شده TPS در صنایع خودروسازی، پزشکی، کالاهای مصرفی و چسبها به طور گسترده استفاده شود.

کاربردهای کوپلیمرهای بلوک استایرنی

-

صنعت خودروسازی

- قطعات داخلی با پوشش نرم (داشبورد، پانلهای درب)

- درزگیرها، گسکتها و ضربهگیرها

- پدهای ضدلغزش و پوششهای محافظ

-

استفاده از TPS در تلقها و قطعات خودرو

-

کالاهای مصرفی

- دستهها و دستگیرههای ابزار، مسواک و تیغ اصلاح

- تجهیزات ورزشی، زیره کفش و لوازم محافظتی

- بستهبندی انعطافپذیر و فیلمهای کششی

-

کاربردهای پزشکی

- لولههای پزشکی و پیستونهای سرنگ

- تجهیزات پزشکی با روکش نرم

-

کاربردهای TPS در صنعت ماننده قطعات انعطافپذیر و زیستسازگار

-

چسبها و درزگیرها

- چسبهای فشاری (PSA)

- چسبهای مذاب داغ برای بستهبندی و صنایع کفش

-

الکترونیک و برق

- پوششهای محافظ برای دستگاههای الکترونیکی

- عایقبندی سیم و کابل

مزایای کوپلیمرهای بلوک استایرنی

✔ انعطافپذیری و کشسانی بالا – خاصیت کشسانی شبیه لاستیک را فراهم میکند.

✔ استحکام بالا در برابر ضربه و کشش – دوام و مقاومت سایشی را افزایش میدهد.

✔ ماهیت ترموپلاستیک – قابلیت ذوب، تغییر شکل و بازیافت آسان.

✔ ایجاد احساس نرم روی سطح – ایدهآل برای دستگیرههای ارگونومیک و روکشگیری.

✔ چسبندگی عالی به مواد مختلف – مناسب برای کاربردهای چندلایه و چندمادهای.

✔ مقاوم در برابر روغنها، گریسها و مواد شیمیایی – عملکرد پایدار در محیطهای سخت.

✔ وزن سبک – کاهش هزینه مواد و بهبود کارایی انرژی.

✔ مقاومت خوب در برابر شرایط جوی و اشعه UV – برخی فرمولاسیونها مانند SEBS، دوام بیشتری در برابر نور خورشید دارند.

✔ فرآیندپذیری آسان – قابل استفاده در روشهای قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

معایب کوپلیمرهای بلوک استایرنی

✘ محدودیت دمایی – عملکرد ضعیف در دماهای بالاتر از ۱۰۰ درجه سانتیگراد.

✘ استحکام کمتر نسبت به برخی پلاستیکها – ممکن است برای کاربردهای سازهای نیاز به تقویت داشته باشد.

✘ احتمال چسبناک شدن در دماهای بالا – برخی گریدها ممکن است در دماهای بالا نرم شده و شکل خود را از دست بدهند.

✘ هزینه بالاتر نسبت به پلاستیکهای استاندارد – گرانتر از پلیمرهای رایج مانند پلیپروپیلن (PP) و پلیاتیلن (PE).

✘ محدودیت در تحمل بار سنگین – برای کاربردهای مکانیکی سنگین مناسب نیست.

کوپلیمرهای بلوکی استایرن (TPS) به دلیل ترکیب منحصربهفردی از انعطافپذیری، فرآیندپذیری، مقاومت به سایش و حس نرم، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند و یکی از مهمترین مواد در تولید محصولات نرم و الاستومری هستند.