اکسترودر لاستیکی

اکستروژن

فرآیند اکستروژن

فرآیند اکستروژن اساساً برای تبدیل مداوم یک ماده نرم به یک شکل خاص طراحی شده است. هسته اصلی دستگاه اکستروژن در پردازش/ساخت، یک پیچ مارپیچ (screw conveyor) است. این پیچ، ماده پلاستیکی سرد (به شکل دانهای یا پودری) را به جلو حرکت داده، آن را فشرده کرده و با استفاده از گرمای تولید شده از بخاریهای خارجی و اصطکاک ناشی از جریان ویسکوز، آن را به یک جریان مذاب تبدیل میکند (به شکل 1 مراجعه کنید). در این فرآیند، فشار بر روی ماده افزایش مییابد و بیشترین میزان آن دقیقاً قبل از ورود پلاستیک مذاب به قالب (die) ایجاد میشود. مجموعه فیلتر (screen pack) که شامل چندین لایه توری ریز یا درشت بوده و روی یک صفحه شکافدهنده (breaker plate) قرار گرفته است، بین پیچ و قالب قرار داده میشود تا آلودگیها و ذرات پلیمری ذوبنشده را فیلتر کند. فشار وارد بر پلاستیک مذاب، آن را از طریق یک آداپتور به داخل قالب اکستروژن هدایت میکند که شکل نهایی محصول اکسترود شده را تعیین میکند.اکستروژن گرم (Hot Extrusion)

اکستروژن گرم یک فرآیند تغییر شکل در دمای بالا است، به این معنا که در دمای بالاتر از دمای بازبلوری ماده انجام میشود تا از سخت شدن حین فرآیند جلوگیری کرده و عبور ماده از قالب را آسانتر کند. اکثر اکستروژنهای گرم با استفاده از پرسهای هیدرولیکی افقی با ظرفیت 230 تا 11,000 تن متریک انجام میشوند. فشار مورد نیاز در این فرآیند بین 30 تا 700 مگاپاسکال متغیر است، به همین دلیل استفاده از روانکارها ضروری است. برای اکستروژن در دماهای پایین، از روغن یا گرافیت و برای دماهای بالا، از پودر شیشه به عنوان روانکننده استفاده میشود. بزرگترین عیب این فرآیند، هزینه بالای تجهیزات و نگهداری آنها است.اکستروژن سرد (Cold Extrusion)

اکستروژن سرد یک فرآیند شکلدهی فشاری از نوع رانش است که در آن ماده اولیه (شمش یا قطعه اولیه) در دمای اتاق قرار دارد. اما در طول فرآیند، تغییر شکل ماده باعث ایجاد گرما شده و دمای آن تا چند صد درجه افزایش مییابد. معمولاً برای اعمال فشار، یک پانچ (Punch) روی شمش که بهطور کامل یا جزئی در داخل یک قالب ثابت قرار دارد، فشار وارد میکند.مزایای اکستروژن

✅ مقرونبهصرفه برای تولید در مقیاس بالا با حداقل ضایعات ✅ انعطافپذیر: قابلیت تولید از مواد مختلف و شکلهای گوناگون ✅ امکان سفارشیسازی: امکان افزودن مواد افزودنی و طراحی متنوع ✅ کیفیت یکنواخت و قابلیت تولید در مقیاس بالا ✅ بازدهی انرژی بالا و قابلیت ادغام با فرآیندهای دیگرمعایب اکستروژن

❌ محدودیتهای مواد: همه پلیمرها برای اکستروژن مناسب نیستند ❌ هزینه بالای راهاندازی: تجهیزات و قالبها گران هستند ❌ تغییرات ابعادی: انقباض حین خنک شدن و انبساط هنگام خروج از قالب ❌ محدودیت در اشکال پیچیده: تولید طرحهای بسیار پیچیده دشوار است ❌ مشکلات کنترل کیفیت: امکان ایجاد نقصهای سطحی و ناهماهنگی در مواد ❌ نیاز به فرآیندهای تکمیلی: برش، پرداخت یا پوششدهی پس از تولید لازم است ❌ نگرانیهای زیستمحیطی: مصرف انرژی و تولید ضایعات پلاستیکیکاربردهای اکستروژن

1. صنعت ساختمان لولهها و مجراها (مانند لولههای PVC و سیستمهای زهکشی) پروفیلهای پنجره و درب (مانند فریمهای uPVC) مواد عایقبندی (مانند فوم بردها و نوارهای درزگیر) 2. صنعت بستهبندی فیلمها و ورقهای پلاستیکی (مانند بستهبندی مواد غذایی و نایلونهای جمعشونده) ظروف و سینیهای بستهبندی 3. صنعت خودروسازی واشرها و درزگیرها عایقبندی سیم و کابل روکشهای داخلی و حفاظتی خودرو 4. کالاهای مصرفی نیها، طنابها و شیلنگهای باغبانی پروفیلهای پلاستیکی برای مبلمان و لوازمخانگی 5. الکترونیک و برق پوششهای سیم و کابل لولههای محافظ سیمکشی الکتریکی 6. تجهیزات پزشکی کاتترها، لولهها و سایر پروفیلهای پزشکی 7. کاربردهای صنعتی نوار نقالهها و راهنماها پوششهای محافظ برای تجهیزات صنعتی 8. کشاورزی لولههای آبیاری و فیلمهای کشاورزی پوششهای گلخانهایجمعبندی

اکستروژن یکی از فرآیندهای حیاتی در صنایع مختلف است که امکان تولید مستمر و سفارشیسازی محصولات پلاستیکی را ماننده پلی اتیلن سبک فیلم را فراهم میکند. این فرآیند با داشتن هزینههای پایینتر برای تولید انبوه و قابلیت تولید در اشکال مختلف، جایگاه ویژهای در صنایع ساختمانی، خودروسازی، بستهبندی و پزشکی دارد. با این حال، محدودیتهایی نظیر نیاز به تجهیزات گرانقیمت، کنترل دقیق کیفیت و مسائل زیستمحیطی نیز باید در نظر گرفته شود.اکسیدهای فلزی

الاستومر پلی آمید ترموپلاستیک (TPA)

الاستومر ترموپلاستیک پلیآمید (TPA) نوعی از الاستومرهای ترموپلاستیک (TPE) است که انعطافپذیری و خاصیت ارتجاعی الاستومرها را با استحکام و قابلیت فرآوری ترموپلاستیکها ترکیب میکند. TPAها از بخشهای نرم و سخت متناوب تشکیل شدهاند که در آن بخشهای نرم، خاصیت الاستیکی را فراهم میکنند، در حالی که بخشهای سخت (معمولاً بر پایه پلیآمید) به استحکام مکانیکی و پایداری حرارتی کمک میکنند.

ساختار

ساختار الاستومر ترموپلاستیک پلیآمید (TPA) دارای یک مورفولوژی فاز جداگانه است که از بخشهای نرم و سخت متناوب تشکیل شده است. بخشهای نرم معمولاً از زنجیرههای پلیاتر یا پلیاستر ساخته شدهاند که انعطافپذیری، خاصیت ارتجاعی و عملکرد مطلوب در دماهای پایین را فراهم میکنند. بخشهای سخت از ترکیبات پلیآمید (نایلون) تشکیل شدهاند که به استحکام مکانیکی، مقاومت شیمیایی و پایداری حرارتی کمک میکنند. این ساختار کوپلیمر بلوکی باعث میشود که TPAها هم خاصیت ارتجاعی مشابه لاستیک داشته باشند و هم فرآوریپذیری ترموپلاستیکها را حفظ کنند. بخشهای سخت پلیآمیدی به عنوان پیوندهای فیزیکی عمل کرده و باعث تقویت ماده و حفظ شکل آن میشوند، در حالی که بخشهای نرم، قابلیت کشسانی و جذب انرژی را ایجاد میکنند. این ساختار منحصربهفرد موجب میشود که TPAها در عین داشتن خواص مکانیکی عالی، مانند ترموپلاستیکهای معمولی قابل بازیافت و فرآوری مجدد باشند.

ویژگیها

الاستومر ترموپلاستیک پلیآمید (TPA) ترکیبی منحصربهفرد از انعطافپذیری، استحکام و مقاومت شیمیایی دارد که آن را به مادهای بسیار کاربردی تبدیل میکند. این ماده دارای خاصیت ارتجاعی بالا و بازگشتپذیری عالی است، بهطوری که مانند لاستیک رفتار میکند اما قابلیت فرآوری ترموپلاستیکها را حفظ میکند. TPAها استحکام مکانیکی فوقالعادهای دارند و در برابر سایش و تخریب مقاوم هستند، که آنها را برای کاربردهای سنگین ایدهآل میسازد. همچنین، این مواد مقاومت شیمیایی و روغنی عالی دارند، بهویژه در برابر سوختها، حلالها و مواد شیمیایی صنعتی، که عملکرد آنها را در محیطهای سخت بهبود میبخشد. علاوه بر این، TPAها از پایداری حرارتی مناسبی برخوردارند و میتوانند در طیف وسیعی از دماها بدون تخریب قابل توجه، عمل کنند. با این حال، به دلیل خاصیت جذب رطوبت (هیدروسکوپیک بودن)، ممکن است قبل از فرآوری نیاز به خشک کردن داشته باشند. با وجود این محدودیت، وزن سبک، قابلیت بازیافت و فرآوری آسان از طریق روشهای استاندارد ترموپلاستیک مانند قالبگیری تزریقی و اکستروژن، باعث شده است که TPAها در صنایع مختلفی از جمله خودروسازی، الکترونیک و تجهیزات پزشکی مورد استفاده قرار گیرند.

کاربردهای TPA

✅ صنعت خودروسازی: لولههای سوخت، کانالهای هوا، درزگیرها، واشرها و شیلنگها.

✅ الکترونیک: عایق سیم، کانکتورها و پوششهای محافظتی.

✅ تجهیزات پزشکی: لولهها، کاتترها، قطعات انعطافپذیر و دستگیرههای پزشکی.

✅ ماشینآلات صنعتی: نوار نقاله، درزگیرها، ضربهگیرهای ارتعاشی و کوپلینگهای انعطافپذیر.

✅ کالاهای ورزشی و مصرفی: کفی کفش، دستگیرههای انعطافپذیر، تجهیزات محافظتی و پارچههای مقاوم در برابر سایش.

مزایای TPA

✔ مقاومت شیمیایی و روغنی بالا – در برابر سوختها، حلالها و مواد شیمیایی صنعتی مقاوم است.

✔ استحکام مکانیکی فوقالعاده – دارای استحکام، دوام و مقاومت سایشی بالا.

✔ انعطافپذیری و خاصیت ارتجاعی مناسب – خواصی شبیه لاستیک را با مزایای فرآوری ترموپلاستیک ترکیب میکند.

✔ پایداری در دامنه وسیع دمایی – در دماهای بالا و پایین عملکرد خوبی دارد.

✔ سبکوزن و قابل بازیافت – نسبت به لاستیکهای سنتی گزینهای پایدارتر و سازگارتر با محیط زیست است.

✔ فرآوری آسان – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری دمشی دارد.

معایب TPA

✖ هزینه بالا – گرانتر از الاستومرهای ترموپلاستیک استاندارد (TPEs) است.

✖ ماهیت هیدروسکوپیک – رطوبت را جذب کرده و نیاز به خشک کردن قبل از فرآوری دارد.

✖ انعطافپذیری کمتر نسبت به لاستیکهای کاملاً ولکانیزه – ممکن است بهاندازه برخی الاستومرها خاصیت کشسانی نداشته باشد.

✖ مقاومت محدود در برابر اشعه UV – برخی از گریدهای آن نیاز به تثبیتکنندههای UV برای استفاده در فضای باز دارند.

خرید الاستومر پلی آمید ترموپلاستیک

الاستومر پلیآمید ترموپلاستیک (TPA) یکی از خانوادههای مهندسی پلیمر است که دارای خواصی منحصر به فرد است که ویژگی مکانیکی فوقالعادهای را با قابلیت فرآوری آسان ترکیب میکند. شرکت تأمین کالا تک به عنوان یکی از تأمینکنندگان تخصصی مواد اولیه پلیمری و مهندسی در ایران، مجموعهای متنوع از گرید های معتبر این ماده را با کیفیت تضمینشده در اختیار صنعتگران و تولید کنندگان محترم قرار میدهد.

برای اطلاع از قیمت روز الاستومر ترموپلاستیک پلیآمید (TPA) و دریافت مشاوره تخصصی، کافیست از طریق راههای ارتباطی قید شده در سایت با تیم فنی و فروش شرکت تأمین کالا تک تماس حاصل فرمایید. ما آمادهایم تا با ارائه بهترین گریدها، کسبوکار شما را به سطح بالاتری از کیفیت و عملکرد برسانیم.

✅ جمعبندی

در آخر خرید این ماده برای شرکتهایی که به دنبال عملکرد بالا، پایداری مکانیکی و مقاومت محیطی هستند، یک انتخاب هوشمندانه و راهبردی است که شرکت تأمین کالا با ارائه محصولات متنوع پلیمری ، شیمیایی و غیره بر اساس قیمت رقابتی و پشتیبانی فنی، گزینهای قابلاعتماد برای خرید تخصصی مواد اولیه در بازار ایران فراهم کرده است.

الاستومر ترموپلاستیک

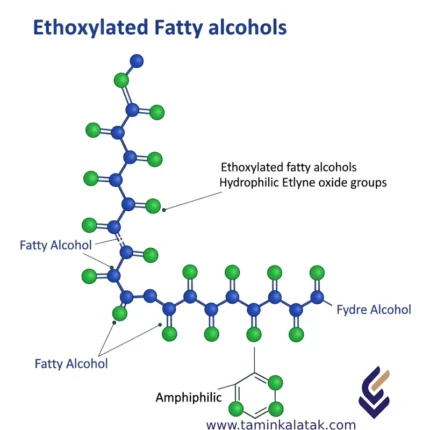

الکل های چرب اتوکسیله

ساختار شیمیایی الکل های چرب اتوکسیله

- فرمول عمومی: R–(OCH₂CH₂)ₙ–OH

- جزء چرب (R): زنجیره آلکیل C₁₂–C₁₈ (طبیعی یا سنتزی)

- واحدهای EO (n): معمولاً بین ۱ تا ۲۰ (تغییرات عملکردی با n تغییر میکند)

- ساختار مولکولی باعث ترکیب ویژگیهای آبدوستی و آبگریزی شده و آن را به سورفکتانت غیر یونی مؤثر تبدیل میکند.

ویژگیهای الکلهای چرب اتوکسیله

- حالت فیزیکی: مایع شفاف یا زرد کمرنگ (بسته به زنجیره R و میزان EO)

- بو: بویی خفیف، ملایم و صابونی

- نقطه جوش: معمولاً بالای 250°C یا غیرقابل اندازهگیری به دلیل تجزیه قبل از جوش

- بیودگرادبلیتی(Biodegradability): بالا در گریدهای طبیعی (C12–14) با پتانسیل انتشار کمتر در محیط زیست

کاربردهای الکلهای چرب اتوکسیله

صنایع شوینده خانگی و صنعتی- بهعنوان سورفکتانت غیریونی اصلی در تولید مایع ظرفشویی، شوینده لباس، شوینده سطوح، جرمگیر و پاککنندههای چندمنظوره

- مؤثر در فرمولاسیونهای کمکف یا کنترل کف در شویندههای صنعتی و دستگاههای کفشوی

- سازگار با سورفکتانتهای یونی و آنیونی و افزایشدهنده عملکرد پاککنندگی و حلالیت چربیها

- بهعنوان امولسیفایر، مرطوبکننده و شوینده ملایم در شامپو، کرم، لوسیون، فوم و ژلهای شستشو

- افزایشدهنده قابلیت پخش و نفوذ مواد مؤثره در محصولات پوست و مو

- دارای سازگاری بالا با پوست و چشم در مقادیر کنترلشده

- بهعنوان عامل پخشکننده (spreading agent) و نفوذدهنده (penetrant) برای افزایش جذب سموم، علفکشها و کودهای محلولپاشی

- کاهش کشش سطحی قطرات اسپری و بهبود یکنواختی توزیع روی برگها

- بهعنوان نرمکننده، روانکننده، مرطوبکننده و عامل ضد الکتریسیته ساکن در مراحل شستشو، رنگرزی و پرداخت نهایی

- بهبود نفوذ مواد رنگزا و کاهش ایجاد لک یا نایکنواختی در فرآیند رنگرزی

- بهعنوان پایدارکننده امولسیون، عامل ترکننده (wetting agent) و افزاینده پخشپذیری رنگدانهها

- کاهش کشش سطحی و بهبود یکنواختی پوششدهی رنگها روی سطوح مختلف

- قابل استفاده در فرمولاسیون رنگهای پایه آب، جوهر چاپ و پوششهای صنعتی

- صنایع شوینده

- آرایشی و بهداشتی

- کشاورزی

- نساجی و چرم

- پوششها و رنگها

مزایای الکل های چرب اتوکسیله

- غیر یونی بودن: قابلیت ترکیب با سورفکتانتهای آنیونی، کاتیونی و آمفوتریک

- کف کنترلشده: مناسب محیطهایی که کف کم نیاز است

- زیستتخریبپذیر: دوستدار محیط زیست (در نوع طبیعی)

- مقاومت به سختی آب و پیاچ متغیر

- قابلیت تنظیم رفتار با تغییر n (تعداد واحدهای EO)

معایب الکل های چرب اتوکسیله

- در دماهای پایین، ممکن کدر، پرهکسی یا جامد شود (cloud point)

- برخی گریدها با کف کم هستند و برای محصولات کفزا نیاز به افزودن سورفکتان قویتر دارند

- ایجاد تحریک پوستی محتمل در غلظتهای بالا و EO زیاد

- ممکن است با مواد اکسیدکننده ناسازگار شود

- سمیت محیطزیستی متوسط برای موجودات آبزی در EO پایین

ایمنی و نگهداری الکلهای چرب اتوکسیله

الکلهای چرب اتوکسیله Fatty Alcohol Ethoxylates به عنوان یکی از سورفکتانتهای غیر یونی پرکاربرد، در صنایع شوینده، آرایشی، نساجی، کشاورزی و دارویی اهمیتی زیادی در نگهداری اصولی این مواد برای حفظ کیفیت و پیشگیری از خطرات محیطی و انسانی دارد در ادامه نکات مهم و شرایط نگهداری این ماده را برای شما نام بردیم.

نکات ایمنی مهم:

-

الکلهای چرب اتوکسیله کمخطر و نسبتاً ایمن هستند، اما در صورت تماس مستقیم با پوست یا چشم، ممکن است تحریک ملایم ایجاد کنند.

-

استنشاق مه یا بخار آنها در فرآیندهای داغ ممکن است موجب تحریک خفیف مجاری تنفسی شود.

-

استفاده از دستکش مقاوم، عینک ایمنی و تهویه مناسب هنگام کار توصیه میشود.

شرایط نگهداری مناسب:

-

این ترکیبات باید در ظروف دربسته، مقاوم به خوردگی و دارای برچسب مشخصات نگهداری شوند.

-

محل نگهداری باید سرد، خشک، دارای تهویه کافی و دور از نور مستقیم خورشید باشد.

-

از نگهداری در مجاورت اسیدهای قوی، بازها و اکسیدکنندهها خودداری شود.

-

در دمای معمول محیط پایدار هستند؛ اما بهتر است از یخزدگی یا حرارت بیشازحد محافظت شوند، چراکه بر گرانروی و عملکرد ماده تأثیر میگذارد.

الیاف شیشهای (GFRP)

امولسیون

PVC از طریق پلیمریزاسیون وینیل کلراید با روشهای مختلفی تولید میشود که یکی از این روشها پلیمریزاسیون امولسیونی است. PVC گرید امولسیونی نوعی رزین پی وی سی است که از طریق فرآیند پلیمریزاسیون امولسیون تولید میشود. این روش منجر به تولید ذرات بسیار ریز PVC میشود که برای کاربردهایی که به بافت صاف و یکنواخت نیاز دارند، ایدهآل است.

گرید E6834 یک نوع پلیوینیل کلراید امولسیونی (Emulsion PVC) با کیفیت بالا است که بهطور خاص برای کاربردهایی طراحی شده که نیاز به ذرات بسیار ریز، سطح یکنواخت و فرآیندپذیری بالا دارند. این گرید با استفاده از روش پلیمریزاسیون امولسیونی تولید شده و در گروه PVCهای ریزدانه قرار میگیرد.

ساختار امولسیون

PVC گرید امولسیونی یک پلیمر ذرهای ریز است که از طریق پلیمریزاسیون امولسیونی تولید شده و منجر به مادهای با وزن مولکولی بالا و ویژگیهای پراکندگی و تشکیل فیلم عالی میشود. ساختار آن شامل ذرات متخلخل و کوچک است که بهراحتی نرمکنندهها را جذب میکنند و این ویژگی باعث میشود برای کاربردهای انعطافپذیر و نرم بسیار مناسب باشد. زنجیرههای پلیمری در PVC امولسیونی بهصورت متراکم چیده شدهاند، که به چسبندگی بالا، سطح صاف و خواص مکانیکی بهبودیافته آن کمک میکند.

برخلاف PVC گرید سوسپانسیونی که دارای ذرات بزرگتر و نامنظمتر است، PVC گرید امولسیونی دارای بافت یکنواخت و دمای ژلاسیون پایینتر است که باعث میشود برای چرم مصنوعی، کفپوش وینیل، دستکشهای پزشکی و پوششهای نساجی مناسب باشد. این ساختار همچنین امکان پردازش آسان در پلاستیسولها و اورگانوسولها را فراهم کرده و موجب انعطافپذیری، دوام و جذابیت ظاهری بالا در محصولات نهایی میشود.

در آخر ما درمورد انواع امولسیون مقاله نوشیم و به دارا بودن ساختاری مجزا و دیگر توضیحات در مقاله مربوطه اشاره داشتیم.

ویژگیهای امولسیون

PVC گرید امولسیونی یک پلیمر ذرهای ریز با وزن مولکولی بالا است که به دلیل پراکندگی عالی و ویژگیهای تشکیل فیلم شناخته میشود.

اندازه ذرات ریز – در محدوده ۰.۱ تا ۲.۰ میکرون، که باعث ایجاد سطح صافتر و استحکام مکانیکی بهبودیافته در محصولات نهایی تاثیرگذار است.

جذب بالای نرمکننده – آن را برای محصولات انعطافپذیر و نرم مانند چرم مصنوعی، کفپوش، پوششها و محصولات غوطهوری ایدهآل میسازد.

گرانروی بالا در پلاستیسولها – تضمین پخش یکنواخت در پوششها و خمیرها را فراهم میکند.

مقاومت شیمیایی و حرارتی مناسب – برای طیف گستردهای از کاربردهای صنعتی و مصرفی مناسب است.

کاربردهای امولسیون

✅ چرم مصنوعی – در تولید چرم مصنوعی برای مبلمان، روکش داخلی خودرو و لوازم مد.

✅ کاربرد امولسیون در پوششها و رنگها – ایجاد سطحی صاف و بادوام در پوششهای پارچه، کاغذدیواری و کفپوشها.

✅ محصولات غوطهوری – تولید دستکشهای پزشکی، اسباببازیها و دسته ابزارها به دلیل ویژگیهای عالی تشکیل فیلم.

✅ کفپوش و پوشش دیوار – استفاده در کفپوشهای وینیل، روکشهای دیواری و لمینتها برای افزایش دوام و زیبایی.

✅ جوهرهای چاپی – بهبود چسبندگی و انعطافپذیری در جوهرهای چاپی تخصصی.

✅ صنایع خودروسازی و ساختمان – مورد استفاده در روکش داخلی خودرو و غشاهای انعطافپذیر در ساختمانسازی.

مزایای امولسیون

تشکیل فیلم عالی – تضمین پوششها و فیلمهای صاف و یکنواخت.

جذب بالای نرمکننده – امکان تولید محصولات انعطافپذیر و نرم.

مقاومت شیمیایی و جوی مناسب – مقاوم در برابر رطوبت، مواد شیمیایی و اشعه UV که دوام آن را افزایش میدهد.

اندازه ذرات ریز – ایجاد سطحی با کیفیت بالا و گرانروی کنترلشده در پلاستیسولها.

کاربردهای متنوع – مناسب برای طیف وسیعی از کاربردهای صنعتی و مصرفی.

معایب امولسیون

✖چالشهای زیستمحیطی – حاوی نرمکنندهها و افزودنیهایی است که در صورت مدیریت نامناسب میتوانند آلودگی ایجاد کنند یا خطرات بهداشتی داشته باشند.

✖ حساسیت به شرایط پردازش – نیاز به کنترل دقیق دما در هنگام پردازش دارد تا از تخریب جلوگیری شود.

✖ مقاومت حرارتی پایینتر – در دمای بالا ممکن است نرم شود یا تخریب شود که استفاده آن را در شرایط دمایی شدید محدود میکند.

✖ زیستتخریبپذیری محدود – مانند سایر انواع PVC، بهراحتی تجزیه نمیشود و چالشهایی در مدیریت ضایعات ایجاد میکند.

خرید PVC امولسیونی

PVC امولسیونی یکی از پرکاربردترین انواع پلیوینیل کلراید است که به دلیل ریزدانه بودن، سطح یکنواخت و قابلیت خمیرسازی بالا، در صنایع تولید چرم مصنوعی، کفپوش، پوشش کابل، دستکشهای صنعتی و پزشکی بهکار میرود. اگر به دنبال خرید PVC امولسیونی برای مصارف صنعتی هستید، انتخاب گرید مناسب با توجه به نوع کاربرد اهمیت بالایی دارد.

قیمت امولسیون به این نوع پیویسی بسته به گرید، شرکت تولیدکننده، شاخصهای فنی (مانند K-Value و اندازه ذرات) و شرایط بازار متغیر است. ازجمله گریدهای رایج در بازار ایران میتوان به E6834، E6726، E6802 و E6508 اشاره کرد که هر یک ویژگیهای خاص خود را دارند.

ان هگزان

فرمول و ساختار شیمیایی انهگزان

فرمول مولکولی انهگزان C₆H₁₄ است و جرم مولی آن 86.18 گرم بر مول میباشد. ساختار آن شامل یک زنجیره خطی از شش اتم کربن با پیوندهای یگانه است، که هر کربن با تعداد مناسبی از اتمهای هیدروژن اشباع شده است. فرمول ساختاری آن به صورت CH₃–(CH₂)₄–CH₃ نمایش داده میشود. نام IUPAC این ترکیب Hexane است. در مورد ایزومر خطی، از پیشوند "n-" استفاده میشود و به آن n-Hexane گفته میشود. انهگزان یکی از چند ایزومر هگزان است و ایزومرهای دیگر آن مانند 2-متیلپنتان و 3-متیلپنتان نیز در مخلوطهای صنعتی یافت میشوند.ویژگیهای فیزیکی و شیمیایی انهگزان

ظاهر فیزیکی: مایعی بیرنگ و با بوی ملایم شبیه بنزین است. نقطه جوش:68.7 درجه سانتیگراد ویسکوزیته سینماتیک: ۰.۳۱ cP در دمای ۲۵ درجه سانتیگراد است. حلالیت در آب: بسیار پایین است و در دمای اتاق تنها حدود ۹.۵ میلیگرم در لیتر حل میشود. نقطه اشتعال (Flash Point): بسیار پایین و حدود ۲۲- درجه سانتیگراد است، به همین دلیل بهشدت قابل اشتعال است. ضریب LogP: حدود ۳.۹ تا ۴.۱ است که نشاندهنده چربیدوستی بسیار بالا و میل زیاد برای حل شدن در فازهای آلی میباشد.کاربردهای صنعتی انهگزان

انهگزان یکی از رایجترین حلالهای آلی غیرقطبی در صنایع مختلف است: صنایع غذایی:- استخراج روغنهای گیاهی از دانههایی مانند سویا، کلزا، پنبهدانه و آفتابگردان

- جداسازی چربی در فرآوری محصولات غذایی (در حد صنعتی، باقیمانده باید کاملاً حذف شود)

- حلال در ساخت ترکیبات دارویی

- استخراج مواد مؤثره گیاهان

- شستشو و کریستالسازی مواد فعال دارویی (API)

- رقیقکننده برای چسبهای صنعتی

- حلکننده لاستیک، پلیمرهای الاستومری و برخی رزینها

- پاککننده سطحی قطعات الکترونیکی حساس

- شستشوی شیشهجات آزمایشگاهی (در شرایط خاص، با تهویه مناسب)

مزایای انهگزان

انهگزان دارای چندین مزیت کاربردی است:- قدرت حلالیت بالا برای ترکیبات آلی غیرقطبی مانند روغنها، چربیها و رزینها

- تبخیر سریع و فراریت زیاد که امکان خشک شدن سریع سطوح را فراهم میکند

- دسترسی آسان و قیمت نسبتاً پایین در مقیاس صنعتی

- بیرنگ بودن و بوی کم (در غلظتهای پایین)

- عدم باقیماندن محسوس پس از تبخیر کامل

معایب انهگزان

در کنار مزایا، انهگزان دارای معایب قابل توجهی نیز هست که در استفاده صنعتی و آزمایشگاهی باید به دقت مدیریت شوند:- بسیار قابل اشتعال بوده و بخارات آن در دمای اتاق بهراحتی با جرقه مشتعل میشوند

- سمیت عصبی (نوروتوکسیک) در مواجهه مزمن، بهویژه در مواجهه شغلی – ممکن است باعث پلینوریت محیطی، ضعف عضلانی و بیحسی دست و پا شود

- آلودگی زیستمحیطی بالا در صورت نشت یا دفع نامناسب؛ میتواند خاک و آبهای سطحی را آلوده کند

- قابلیت امتزاج بسیار پایین با آب که حذف آن از محیط آبی را دشوار میسازد

- تجمعپذیری زیستی در صورت تماس طولانیمدت با محیط زیست

ایمنی و نگهداری انهگزان

طبقهبندی خطر GHS: H225 (مایع و بخار بهشدت قابل اشتعال)، H336 (ممکن است باعث خوابآلودگی و سرگیجه شود)، H304 (ممکن است در صورت بلع و ورود به ریه خطرناک باشد) تجهیزات حفاظت فردی (PPE): دستکش نیتریل، عینک ایمنی، ماسک نیمصورت با فیلتر آلی (A-type)، روپوش ضدحلال تهویه محیط: الزامی – استفاده در هود شیمیایی یا فضای باز توصیه میشود. انبارداری ایمن: در ظروف فلزی یا HDPE مقاوم به حلال، در محیط خنک، خشک و دور از منابع حرارتی، شعله، جرقه و نور مستقیم آفتاب نگهداری شود.اقدامات اضطراری: در صورت نشت، محل را با خاک جاذب یا ورمیکولیت بپوشانید و فوراً تهویه کنید. تماس با پوست و چشم باید فوراً با آب فراوان شسته شود. در صورت بلع، از تحریک استفراغ خودداری و به فوریت پزشکی مراجعه شود.

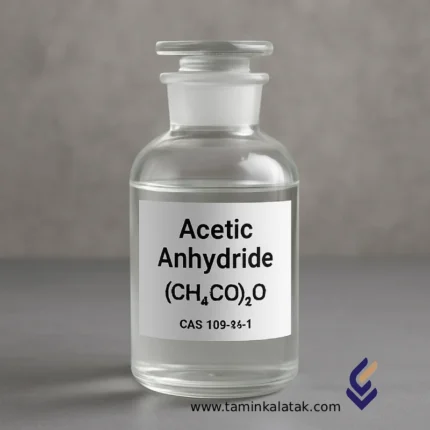

انیدرید استیک

انیدرید استیک، با فرمول مولکولی C₄H₆O₃ و شماره CAS 108-24-7، نوعی اسید انیدرید ساده و رایج است. این مایع بیرنگ با بویی تند و شبیه سرکه، اهمیت ویژهای در واکنشهای شیمیایی صنعتی مانند acetylation دارد. بازار آن به دلیل کاربرد در تولید استات سلولز (برای فیلتر سیگار)، دارو (آسپیرین و پاراستامول)، رزینها، حلالها و مواد منفجره صنعتی بسیار گسترش یافته است.

ساختار انیدرید استیک

-

فرمول شیمیایی: (CH₃CO)₂O با وزن مولکولی ~۱۰۲.۰۹ g/mol .

-

ساختار: دو گروه استیل متصل به یک اکسیژن مرکزی، ایجاد یک انیدرید ساده اسید کربوکسیلیک میکند

ویژگیهای انیدرید استیک

| ویژگی | مقدار / واحد |

|---|---|

| حالت فیزیکی | مایع شفاف، بیرنگ با بوی تند |

| چگالی (20 °C) | ≈۱٫۰۸۲ g/cm³ |

| نقطه ذوب | ≈−۷۳ °C |

| نقطه جوش | ≈۱۳۹–۱۴۰ °C |

| فشار بخار (36 °C) | ~۱۰ mmHg |

| ضریب شکست | nD ≈۱٫۳۹۰ |

| حلالیت در آب | واکنشپذیر – به سرعت هیدرولیز میشود (≈۲٫۶٪ در ۲۰ °C) |

| نقطه اشتعال | ≈۱۲۹°F (۵۴ °C) |

| محدوده انفجار | 2.0–10.2٪ حجمی هوا |

| سمیت خوراکی (LD₅₀ rat) | ≈۱٫۷۸ g/kg |

مزایای انیدرید استیک

-

عامل اصلی استیلاسیون در سنتز تجاری آسپیرین و پاراستامول

-

تولید سلولز استات ویژه صنایع فیلتر و فیلم پلاستیکی، با مصرف بالا در بازار

-

سنتز رزینها، داروها، رنگ، عطر و تفنگسازی: از جمله کاربردهای خاص صنعتی

-

واسطه در تولید نشاسته اصلاحشده (E1414، E1420، E1422) در صنایع غذایی و دارویی

معایب انیدرید استیک

-

بسیار واکنشپذیر با آب و الکل؛ هیدرولیز گرمازا انجام میدهد و نباید با مواد ناسازگار تماس یابد

-

خطر بالا برای پوست، چشم و تنفس؛ در تماس یا استنشاق باعث سوختگی شدید میشود

-

قانونگذاری شدید: بهعنوان پیشماده هروئین توسط سازمان DEA لیست-II رتبهبندی شده و واردات/صادرات آن محدود است

-

آتشزا و خورنده فلزات؛ نگهداری و حملونقل با دقت ویژه نیاز دارد

کاربردهای انیدرید استیک

-

استیلاسیون اسید سالیسیلیک به آسپیرین

-

تولید سلولز استات برای فیلتر سیگار، فیلمسازی و الیاف نساجی

-

سنتز رزینها، عطر، رنگ، پلیمر مخصوص و مواد منفجره

-

اصلاح نشاستههای غذایی مانند E1414–E1422

-

خشککن مؤثر در برخی فرآیندهای شیمیایی و سنتز قوی

ایمنی و نگهداری انیدرید استیک

-

برچسبگذاری GHS: Danger – اشاره به خطرات H226، H302، H314، H330 .

-

PPE پیشنهادی: لباس شیمیایی مقاوم، عینک یا شیلد چشمی، دستکش نیتریل یا ویتون، دستگاه تنفسی مناسب برای ۵ ppm سقف ﴿ACGIH TLV، OSHA PEL﴾ .

-

شرایط ذخیرهسازی: محیط خشک و تهویهدار، دور از رطوبت، شعله یا اسیدهای قوی. ظروف با درپوش مطمئن و برچسب خورده محترم باشند.

-

اقدامات اضطراری:

-

تماس چشم/پوست: شستشوی فوری و سریع

-

نشت: استفاده از خشککننده جذبکننده، دور از منابع اشتعال

-

اطفای حریق: CO₂، پودر خشک یا کف مقاوم

-

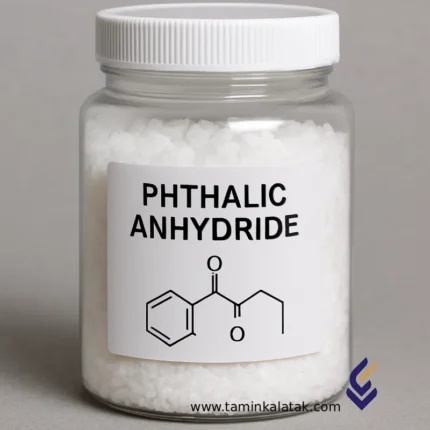

انیدرید فتالیک

انیدرید فتالیک از مشتقات مهم شیمیایی با فرمول C₈H₄O₃ و شماره CAS 85‑44‑9، بهصورت جامد سفید بلوری و دارای بویی خاص و تحریککننده است. این ماده بهعنوان واسط کلیدی در صنعت رزینهای پلیاستر اشباعشده، رزینهای غیر اشباع، نرمکنندههای PVC و داروسازی استفاده میشود.

ساختار شیمیایی انیدرید فتالیک

-

شکل مولکولی یک حلقه 1,3-ایزوبنفندیون که از اسید فتالیک بهصورت حذف آب حاصل شده است.

-

فرمول مولکولی: C₈H₄O₃، وزن مولکولی ~148.12 g/mol .

ویژگیهای انیدرید فتالیک

| ویژگی | مشخصات |

|---|---|

| ظاهر فیزیکی | پودر یا بلور سفید–شفاف |

| چگالی (جامد، 20 °C) | حدود ۱٫۵۳ g/cm³ |

| نقطه ذوب | ~131–132 °C |

| نقطه جوش | ~284–295 °C (میتواند سابلیم شود) |

| فشار بخار (20 °C) | بسیار کم ≈0.0015 mmHg |

| حلالیت در آب | بسیار کم (≈0.62 g/100g) در آب سرد؛ بهتر در 100 °C (~19 g/100g) |

| رنگ و بو | بیرنگ تا زرد کمرنگ، بوی شدید و تحریککننده |

مزایای انیدرید فتالیک

-

واسط اصلی در تولید رزینهای پلیاستر اشباعشده و غیر اشباع برای کاربردهایی مانند ورقهای فیبر، رنگ و پوشش صنعتی تولید نرمکنندههای فتالات برای PVC، که باعث افزایش انعطافپذیری و ماندگاری میشود.

-

نقشی اساسی در سنتز دارو، رنگ، الیاف و مواد آرایشی دارد.

-

سرعت واکنش مناسب و عملکرد بالا با بازده بالا در فرایندهای صنعتی.

معایب انیدرید فتالیک

-

تحریک شدید پوست و چشم و قابلیت حساسیت بالا؛ محیطهای کاری کاملاً ایمن مورد نیاز است

-

تشکیل گرد قابل انفجار؛ انبارداری نامناسب یا توزیع گرد در هوا خطرناک است

-

واکنشپذیر با آب و رطوبت؛ هیدرولیز گرمازا و تغییر ترکیب در مجاورت رطوبت رخ میدهد.

-

مصرف بالا و مقررات محدودکننده در برخی کشورها بهدلیل اثرات زیستمحیطی.

کاربردهای انیدرید فتالیک

-

سنتز رزینهای پلیاستر غیر اشباع و ساخت فیبر، FRP و پوششهای صنعتی.

-

تولید نرمکنندهها (فتالات) برای PVC.

-

استفاده در ساخت رنگ، چسب، رنگدانه و دارو.

-

واسطه در سنتز مواد آرایشی، کودهای خاص و روغنهای صنعتی

ایمنی و نگهداری انیدرید فتالیک

-

برچسبگذاری خطر GHS: H317 (واکنش حساسیتی پوستی)، H318 (آسیب چشمی شدید)، H334 (سوءتأثیر تنفسی)

-

PPE مورد نیاز: عینک یا شیلد ایمنی، دستکش مقاوم شیمیایی، لباس و محافظ تنفسی در شرایط نیاز.

-

شرایط نگهداری: محیط خشک و خنک، ظروف دربسته، دور از رطوبت، تهویه مناسب و جلوگیری از انباشت گرد.

-

اقدامات اضطراری:

-

تماس با پوست/چشم: شستشوی فوری با آب و کمک پزشکی

-

استنشاق گرد: خروج به هوای تازه، مشورت پزشکی

-

در صورت نشت: جلوگیری از پخش گرد، جمعآوری خشک و دفع ایمن.

-

انیدرید مالئیک

ساختار شیمیایی انیدرید مالئیک

این ماده بهعنوان انیدرید اسید دوکربوکسیلیک (مالئیک اسید) شناخته میشود. ساختار آن یک حلقه پنجعضوی ناپایدار است که دارای واکنشپذیری بالا بوده و به همین دلیل در واکنشهای دینیوفیل، پلیمریزاسیون، اصلاح سطح و سنتز مواد شیمیایی آلی بسیار مفید است.ویژگیهای فیزیکی و شیمیایی انیدرید مالئیک

- فرمول شیمیایی: C₄H₂O₃

- CAS Number: 108-31-6

- نام IUPAC: 2,5-Furandione

- ظاهر: پودر یا بلور سفید (گاهی بیرنگ)، با بوی تند و تحریککننده

- جرم مولکولی: 06 g/mol

- چگالی (20 °C): ~1.48 g/cm³

- نقطه ذوب: 52–56 °C

- نقطه جوش: ~202 °C در فشار 760 mmHg (با تجزیه)

- فشار بخار (20 °C): ~0.16 mmHg

- حلالیت در آب: حدود 79 g/L در25 °C (بهسرعت هیدرولیز میشود و به اسید مالئیک تبدیل میگردد)

- پایداری: حساس به رطوبت، در حضور آب به سرعت هیدرولیز میشود

مزایای انیدرید مالئیک

- پیشماده کلیدی در تولید رزینهای پلیاستر غیر اشباع (UPR) مورد استفاده در صنعت پوششها، چاپ و تولید کامپوزیتهای FRP

- واسط مهم در سنتز مواد شیمیایی مانند 1,4-بوتاندیاُل، تتراهیدروفوران (THF)، γ-بوتیرولاکتون (GBL) و پلیمرهای تخصصی

- استفاده در تولید پاککنندهها، افزودنیهای کشاورزی، سورفکتانتها و مواد آرایشی

- ماده اولیه در سنتز کوپلیمرهای مهندسی مانند استایرن– مالئیک انیدرید (SMA)

معایب و محدودیتها انیدرید مالئیک

- خورنده و تحریککننده شدید پوست، چشم و دستگاه تنفسی

- ایجاد حساسیت تنفسی و پوستی (Sensitizer)

- قابلیت تشکیل گرد و غبار انفجاری؛ نیاز به شرایط ایمن در انبارداری و حملونقل

- حساسیت به رطوبت؛ در اثر تماس با آب یا رطوبت هوا، هیدرولیز شده و به اسید مالئیک تبدیل میشود

کاربردهای انیدرید مالئیک

- سنتز رزینهای پلیاستر غیر اشباع (UPR) برای صنایع FRP، پوشش و چسبها

- تولید پلاستیسایزرها و اصلاحکنندههای PVC

- استفاده در داروسازی بهعنوان واسطه سنتز ترکیبات فعال

- تولید سورفکتانتها، افزودنیهای کشاورزی، مواد شوینده و محصولات آرایشی

- سنتز کوپلیمرها در صنایع پلاستیک و خودروسازی

ایمنی و نگهداری انیدرید مالئیک

- طبقهبندی GHS: خطرناک برای پوست، چشم و دستگاه تنفسی

- کدهای خطر (H-Statements):

- H302: زیانآور در صورت بلعیدن

- H314: باعث سوختگی شدید پوست و آسیب جدی به چشم میشود

- H317: ممکن است باعث حساسیت پوستی شود

- H335: ممکن است باعث تحریک دستگاه تنفسی شود

- H373: ممکن است در اثر مواجهه طولانیمدت به اندامها آسیب برساند

- PPE مورد نیاز:

- دستکش مقاوم در برابر مواد شیمیایی (ترجیحاً نیتریل)

- لباس محافظ شیمیایی

- عینک ایمنی یا شیلد محافظ

- ماسک یا فیلتر تنفسی در محیطهای دارای گرد و غبار

- شرایط ذخیرهسازی:

- محیط خشک و خنک

- تهویه مناسب

- بستهبندی محکم و مقاوم در برابر رطوبت

- دور از حرارت و منابع اشتعال

- اقدامات اضطراری:

- در تماس با پوست یا چشم: شستوشوی فوری با آب فراوان

- در استنشاق بخار یا گرد و غبار: انتقال فرد به هوای تازه

- در بلعیدن: مراجعه فوری به پزشک (بدون القای استفراغ)