پلیفنیلن اکسید (PPO) که با نام پلیفنیلن اتر (PPE) نیز شناخته میشود، یک ترموپلاستیک مهندسی با عملکرد بالا است که به دلیل خواص مکانیکی، حرارتی و الکتریکی عالی خود شناخته شده است. این پلیمر اغلب با سایر پلیمرها مانند پلیاستایرن (PS) ترکیب میشود تا قابلیت فرآیندپذیری آن بهبود یافته و هزینه تولید کاهش یابد.

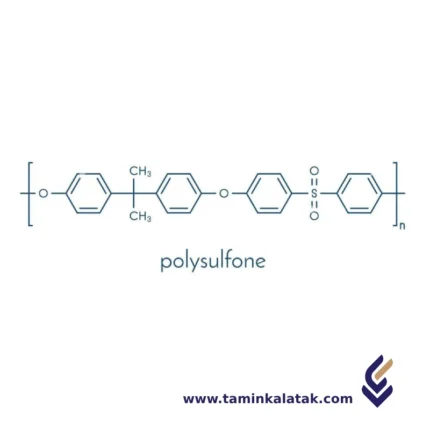

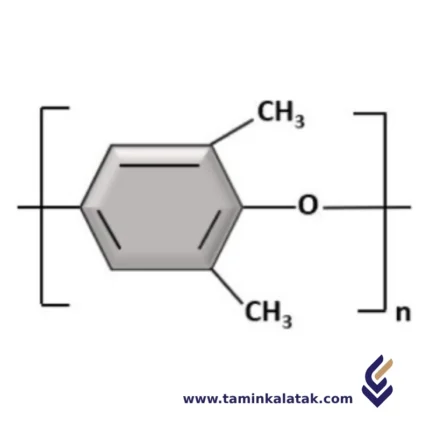

ساختار پلیفنیلن اکسید

پلیفنیلن اکسید (PPO) یک ترموپلاستیک مهندسی با ساختار تکرارشونده مبتنی بر گروه فنیلن اکسید است. ساختار مولکولی آن شامل یک ستون فقرات متشکل از حلقههای فنیل متناوب و اتمهای اکسیژن است که از طریق پیوندهای اتر به یکدیگر متصل شدهاند. وجود این پیوندهای اتر باعث افزایش پایداری حرارتی بالا، جذب رطوبت کم و عایق الکتریکی عالی در این پلیمر میشود. این پلیمر معمولاً از طریق واکنش جفتشدن اکسیداتیو ۲,۶-دیمتیلفنول با استفاده از کاتالیزورهای مبتنی بر کمپلکسهای مس-آمین سنتز میشود. به دلیل دمای انتقال شیشهای بالا و فرآیندپذیری دشوار، PPO اغلب با پلیاستایرن (PS) ترکیب میشود تا قابلیت قالبگیری و پردازش آن بهبود یابد در حالی که خواص مکانیکی و حرارتی خود را حفظ کند. این ترکیب، PPO را برای کاربردهای قطعات الکتریکی، قطعات خودرویی و لوازم خانگی مناسب میسازد.

ویژگیهای پلیفنیلن اکسید

پلیفنیلن اکسید (PPO) دارای ترکیبی از خواص حرارتی، مکانیکی و الکتریکی عالی است که آن را به یک ترموپلاستیک مهندسی پرکاربرد تبدیل کرده است. این ماده مقاومت حرارتی بالایی دارد و دمای انتقال شیشهای آن حدود ۲۱۰ درجه سانتیگراد است که به آن اجازه میدهد پایداری ابعادی خود را در محدوده دمایی وسیعی حفظ کند. PPO دارای جذب رطوبت بسیار کم است، که باعث افزایش مقاومت آن در برابر هیدرولیز شده و آن را برای استفاده در محیطهای مرطوب مناسب میسازد. این پلیمر بهطور ذاتی مقاوم در برابر شعله بوده و دارای عایق الکتریکی عالی است که برای قطعات الکترونیکی و الکتریکی ضروری است. همچنین، PPO مقاومت شیمیایی خوبی در برابر اسیدها، بازها و برخی حلالها دارد. با این حال، به دلیل فرآیندپذیری دشوار در حالت خالص، این پلیمر معمولاً با پلیاستایرن ترکیب میشود تا قابلیت قالبگیری و تولید آن بهبود یابد، در حالی که ویژگیهای مطلوب خود را حفظ کند. این ویژگیها، PPO را به گزینهای ایدهآل برای کاربردهای قطعات خودرو، محفظههای الکتریکی، تجهیزات پزشکی و قطعات سیستمهای انتقال مایعات تبدیل کرده است.

کاربردهای پلیفنیلن اکسید

• قطعات الکتریکی و الکترونیکی: اتصالات، بردهای مدار چاپی، عایقهای الکتریکی به دلیل عایقبندی الکتریکی عالی

• قطعات خودرویی: داشبوردها، جلوپنجرهها، قطعات زیر کاپوت به دلیل مقاومت حرارتی و پایداری ابعادی بالا

• لوازم خانگی: قطعات مایکروویو، قهوهسازها، قطعات ماشین ظرفشویی به دلیل پایداری حرارتی و مقاومت در برابر رطوبت

• تجهیزات پزشکی: سینیهای استریل و دستگاههای پزشکی به دلیل مقاومت شیمیایی بالا و توانایی تحمل استریلسازی مداوم

• قطعات سیستمهای انتقال مایعات: محفظههای پمپ، اجزای شیرآلات به دلیل جذب رطوبت کم و مقاومت شیمیایی بالا

مزایای پلیفنیلن اکسید

• مقاومت حرارتی بالا و پایداری ابعادی عالی

• عایق الکتریکی عالی، مناسب برای قطعات الکتریکی

• جذب رطوبت کم، افزایش دوام در محیطهای مرطوب

• مقاومت شیمیایی بالا در برابر اسیدها، بازها و حلالها

• مقاومت ذاتی در برابر شعله، افزایش ایمنی در کاربردهای مختلف

• امکان ترکیب با پلیمرهای دیگر (مانند پلیاستایرن) برای بهبود فرآیندپذیری و کاهش هزینه تولید

معایب پلیفنیلن اکسید

• فرآیندپذیری دشوار در حالت خالص به دلیل دمای انتقال شیشهای بالا

• حساسیت به اکسیداسیون و تخریب در برابر نور UV، در صورت عدم استفاده از تثبیتکنندههای UV

• هزینه بالاتر در مقایسه با برخی دیگر از پلاستیکهای مهندسی

• مقاومت محدود در برابر برخی حلالها، بهویژه حلالهای آروماتیک و هیدروکربنهای کلردار

• کاهش خواص مکانیکی در صورت ترکیب با پلیاستایرن، بسته به نسبت ترکیب دو پلیمر