پلی هیدروکسی آلکانوات (PHA)

پلی هیدروکسی آلکانوات (PHA) یکی از نوآورانهترین پلیمرهای زیستتخریبپذیر است که به دلیل سازگاری با محیطزیست و کاربردهای گسترده، توجه صنایع مختلف را به خود جلب کرده است. این پلیمر زیستی بهعنوان جایگزینی پایدار برای پلاستیکهای سنتی، راهحلی سبز برای کاهش آلودگیهای زیستمحیطی ارائه میدهد.

ساختار پلی هیدروکسی آلکانوات (PHA)

پلی هیدروکسی آلکانواتها گروهی از پلیاسترهای زیستتخریبپذیر هستند که توسط میکروارگانیسمها (مانند باکتریها) تحت شرایط خاص تولید میشوند. این پلیمرها از واحدهای مونومری هیدروکسی آلکانوات تشکیل شدهاند که از طریق پیوندهای استری به هم متصل میشوند. ساختار شیمیایی PHA به نوع مونومرها و فرآیند تولید بستگی دارد و میتواند شامل زنجیرههای کوتاه (SCL) یا متوسط (MCL) باشد. این انعطافپذیری ساختاری، امکان تولید PHA با خواص مکانیکی و فیزیکی متنوع را فراهم میکند.

ویژگیهای پلی هیدروکسی آلکانوات

-

زیستتخریبپذیری: کاملاً توسط میکروارگانیسمها در محیطهای مختلف (خاک، آب دریا، کمپوست) تجزیه میشود.

-

سازگاری زیستی: غیرسمی و مناسب برای کاربردهای پزشکی و دارویی.

-

تنوع خواص مکانیکی: از انعطافپذیر تا سخت، بسته به نوع مونومر.

-

مقاومت حرارتی: برخی گریدهای PHA تا دمای 160 درجه سانتیگراد پایداری دارند.

-

منبع تجدیدپذیر: تولید از منابع زیستی مانند قندها، روغنهای گیاهی یا ضایعات کشاورزی.

کاربردهای پلی هیدروکسی آلکانوات

-

بستهبندی: تولید کیسههای پلاستیکی، فیلمها و ظروف زیستتخریبپذیر.

-

پزشکی: ساخت بخیههای قابلجذب، ایمپلنتها و سیستمهای دارورسانی.

-

کشاورزی: استفاده در مالچهای کشاورزی و گلدانهای زیستتخریبپذیر.

-

صنعت نساجی: تولید الیاف زیستسازگار برای پوشاک.

-

محصولات یکبارمصرف: مانند نی، قاشق و چنگالهای سازگار با محیطزیست.

معایب پلی هیدروکسی آلکانوات

-

هزینه تولید بالا: فرآیندهای تخمیر میکروبی و استخراج PHA هزینهبر هستند.

-

خواص مکانیکی متغیر: برخی گریدهای PHA ممکن است شکننده یا کمتر مقاوم باشند.

-

سرعت تجزیه: در برخی محیطها، سرعت تجزیه ممکن است کندتر از حد انتظار باشد.

-

نیاز به زیرساختهای خاص: بازیافت و کمپوستسازی صنعتی برای تجزیه بهینه موردنیاز است.

مزایای پلی هیدروکسی آلکانوات

-

سازگاری با محیطزیست: کاهش وابستگی به پلاستیکهای مبتنی بر نفت و کاهش زبالههای پلاستیکی.

-

تطبیقپذیری: قابلیت تنظیم خواص برای کاربردهای مختلف.

-

تولید پایدار: استفاده از ضایعات کشاورزی و منابع تجدیدپذیر.

-

ایمنی زیستی: مناسب برای کاربردهای حساس مانند پزشکی و بستهبندی مواد غذایی.

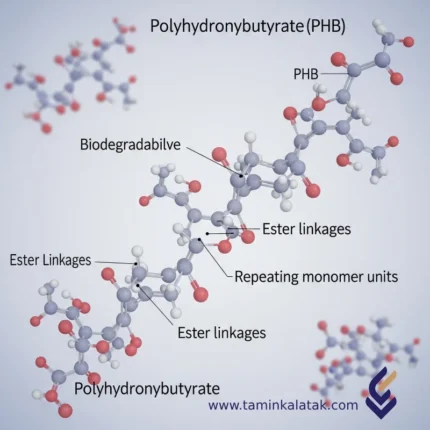

پلی هیدروکسی بوتیرات (PHB)

پلی هیدروکسی بوتیرات (PHB) جزو اعضای خانواده پلی هیدروکسی آلکانواتها (PHA) است که به دلیل زیستتخریبپذیری کامل و سازگاری با محیطزیست، بهعنوان جایگزینی پایدار برای پلاستیکهای سنتی شناخته میشود. این پلیمر زیستی توسط میکروارگانیسمها تولید شده و در صنایع مختلف از بستهبندی تا پزشکی کاربرد دارد.

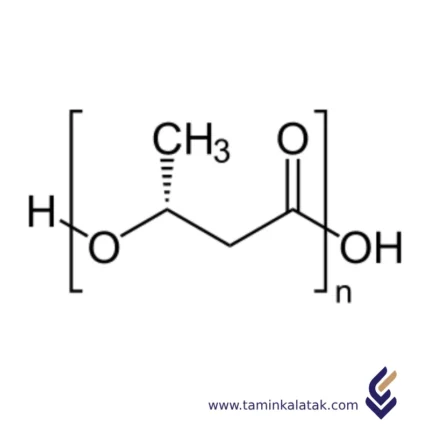

ساختار پلی هیدروکسی بوتیرات

PHB یک پلیاستر زیستتخریبپذیر با فرمول شیمیایی (C4H6O2)n این پلیمر توسط میکروارگانیسمهایی مانند خاص (مانند محدودیت نیتروژن) تولید میشود. ساختار بلوری بالای PHB (تا 60-70%) به آن استحکام و سختی مشابه پلیپروپیلن (PP) میبخشد، اما برخلاف PP، کاملاً معمولاً خطی هستند و خواص مکانیکی آنها به طول زنجیره و شرایط تولید بستگی دارد.

ویژگیهای پلی هیدروکسی بوتیرات

-

زیستتخریبپذیری: در محیطهای طبیعی (خاک، آب دریا، کمپوست) توسط میکروارگانیسمها تجزیه میشود.

-

سازگاری زیستی: غیرسمی و مناسب برای کاربردهای پزشکی.

-

استحکام مکانیکی: سختی و مقاومت کششی مشابه پلاستیکهای سنتی مانند پلیپروپیلن.

-

مقاومت حرارتی: نقطه ذوب بین 160-180 درجه سانتیگراد.

-

منبع تجدیدپذیر: تولید از منابع زیستی مانند گلوکز، ضایعات کشاورزی یا روغنهای گیاهی.

کاربردهای پلی هیدروکسی بوتیرات

-

بستهبندی: تولید فیلمهای نازک، کیسههای زیستتخریبپذیر و ظروف یکبارمصرف.

-

پزشکی: ساخت بخیههای قابلجذب، ایمپلنتهای زیستسازگار و سیستمهای دارورسانی.

-

کشاورزی: مالچهای کشاورزی زیستتخریبپذیر و گلدانهای گیاهی.

-

صنعت نساجی: تولید الیاف برای پارچههای پایدار.

-

محصولات صنعتی: قطعات قالبگیریشده برای کاربردهای عمومی.

معایب پلی هیدروکسی بوتیرات

با وجود مزایای متعدد، PHB محدودیتهایی نیز دارد:

-

هزینه تولید بالا: فرآیند تخمیر میکروبی و استخراج PHB هزینهبر است.

-

شکنندگی: ساختار بلوری بالا باعث شکنندگی در برخی کاربردها میشود.

-

سرعت تجزیه متغیر: در محیطهای کماکسیژن، تجزیه ممکن است کند باشد.

-

پردازشپذیری محدود: به دلیل دمای ذوب بالا و ویسکوزیته، پردازش در برخی روشها دشوار است.

مزایای پلی هیدروکسی بوتیرات

-

کاهش آلودگی پلاستیکی: تجزیه کامل در محیطزیست و کاهش وابستگی به پلاستیکهای نفتی.

-

انعطافپذیری کاربرد: مناسب برای صنایع پزشکی، بستهبندی و کشاورزی.

-

تولید پایدار: استفاده از ضایعات زیستی و منابع تجدیدپذیر.

-

ایمنی بالا: غیرسمی و مناسب برای تماس با مواد غذایی

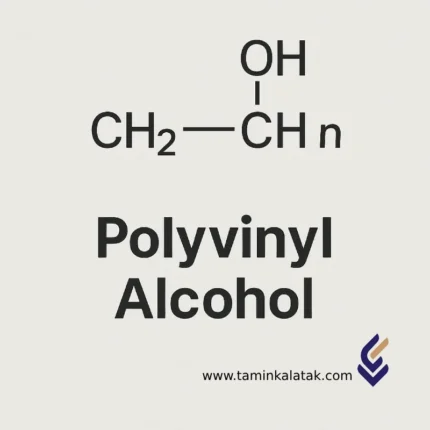

پلی وینیل الکل

پلیوینیل الکل (Polyvinyl Alcohol) یک پلیمر محلول در آب با ساختار نیمهکریستالی و خواص فیلمسازی عالی است که بهصورت گسترده در صنایع چسبسازی، نساجی، داروسازی، تولید فیلمهای زیستتجزیهپذیر، و مواد آرایشی کاربرد دارد. این پلیمر از طریق هیدرولیز پلیاستات وینیل (Polyvinyl Acetate) تولید میشود، زیرا پلیمریزاسیون مستقیم وینیل الکل امکانپذیر نیست.

ساختار شیمیایی پلی وینیل الکل

-

فرمول تکرارشونده واحد پلیمری:

−CH2–CH(OH)−-CH₂–CH(OH)-ₙ -

نوع پیوند: زنجیره پلیمری خطی با گروههای هیدروکسیل (–OH)

-

منشأ تولید: از هیدرولیز کنترلشده پلیوینیل استات (PVAc)

درصد هیدرولیز (Fully / Partially Hydrolyzed) و وزن مولکولی آن، تعیینکننده حلالیت، ویسکوزیته و کاربرد نهایی است.

ویژگیهای فیزیکی و شیمیایی پلی وینیل الکل

| ویژگی | مقدار / توضیح |

|---|---|

| ظاهر فیزیکی | پودر سفید یا گرانول، بدون بو |

| حلالیت در آب | محلول در آب داغ، بسته به درجه هیدرولیز |

| pH محلول 4% | 5.0 – 7.0 (نزدیک به خنثی) |

| ویسکوزیته (محلول 4%) | 3 – 60 cP (بسته به گرید) |

| وزن مولکولی | از 13,000 تا 200,000 دالتون |

| نقطه ذوب / تخریب | 180 – 230°C (پیش از ذوب، تجزیه میشود) |

| پایداری گرمایی و نوری | بالا، در صورت خشک بودن |

| فیلمسازی | عالی، شفاف، انعطافپذیر |

کاربردهای پلیوینیل الکل

-

فیلمهای محلول در آب بستهبندی مواد شوینده، کود، دارو (قرصهای پوششدار)

-

صنایع دارویی و آرایشی:

-

عامل پوششدهنده قرص، چسب بیولوژیک، ماده غلظتدهنده در کرمها و ژلها

-

-

چسب و پوششها:

-

چسب چوب، پوشش مقاوم به آب در کارتنسازی و کاغذسازی

-

-

صنعت نساجی و کاغذ:

-

آهاردهی نخ، ایجاد فیلم موقت، افزایش مقاومت کششی کاغذ

-

-

کامپوزیتهای زیستتخریبپذیر:

-

به عنوان پلیمر پایه در ترکیب با نشاسته یا سلولز

-

-

قالبگیری ژلها (هیدروژلها):

-

در بافتهای پزشکی و لنزهای تماسی

-

مزایای پلیوینیل الکل

-

زیستتخریبپذیر و دوستدار محیطزیست

-

غیرسمی و ایمن برای کاربردهای دارویی و آرایشی

-

پایداری شیمیایی بالا و سازگاری با دیگر پلیمرها

-

تشکیل فیلمهای شفاف، بدون بو و مقاوم به پارگی

-

قابلیت تنظیم خواص با تغییر گرید و درصد هیدرولیز

معایب پلی وینیل الکل

-

حساس به رطوبت بالا – فیلمها در تماس طولانی با آب تضعیف میشوند

-

عدم مقاومت حرارتی طولانیمدت – در دمای بالا تخریب میشود

-

نقطه ذوب مشخص ندارد – به جای ذوب، تخریب حرارتی رخ میدهد

-

هزینه نسبتاً بالاتر نسبت به پلیمرهای سنتزی معمولی

-

واکنشپذیر در برابر برخی نمکها یا قلیاهای قوی

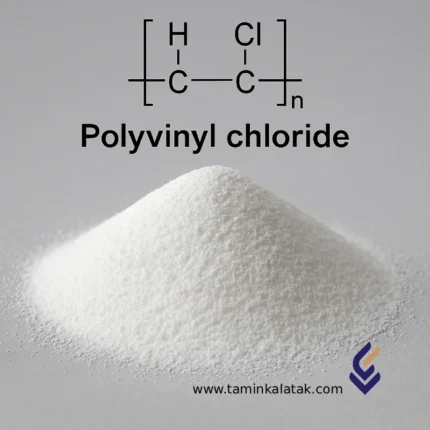

پلی وینیل کلراید

پلی وینیل کلراید یا به اختصار PVC، یکی از پرکاربردترین پلیمرهای ترموپلاستیک در صنایع مختلف است که از پلیمریزاسیون مونومر وینیل کلراید تولید میشود. این ماده به دلیل مقاومت شیمیایی بالا، انعطافپذیری قابل تنظیم و قیمت مناسب، در تولید محصولات متنوع از لولههای ساختمانی گرفته تا تجهیزات پزشکی کاربرد گستردهای دارد.

ساختار شیمیایی پلی وینیل کلراید

ساختار شیمیایی پلی وینیل کلراید شامل زنجیرههای طولانی از واحدهای وینیل کلراید (C2H3Cl)n(C_2H_3Cl)_n است. اتم کلر در ساختار این پلیمر باعث افزایش مقاومت شیمیایی و کاهش اشتعالپذیری آن میشود. این ترکیب میتواند بهصورت سخت (Rigid PVC) یا نرم (Flexible PVC) تولید شود که هرکدام کاربردهای خاص خود را دارند.

ویژگیهای پلی وینیل کلراید

-

فرمول شیمیایی: (C2H3Cl)n(C_2H_3Cl)_n

-

چگالی: حدود 1.35 تا 1.45 g/cm³

-

نقطه ذوب: حدود 75 تا 105 درجه سانتیگراد (بسته به افزودنیها)

-

حلالیت: نامحلول در آب، محلول در برخی حلالهای آلی

-

مقاومت شیمیایی: مقاوم در برابر اسیدها، بازها و بسیاری از حلالها

-

رنگ: معمولاً سفید یا بیرنگ (قابل رنگآمیزی)

کاربردهای پلی وینیل کلراید

پلی وینیل کلراید به دلیل خواص منحصر به فردش در صنایع مختلف به کار میرود، از جمله:

-

ساختمانسازی: لولهها، پروفیلهای در و پنجره، کفپوشها

-

صنایع برق: عایقسازی کابلها و سیمها

-

بستهبندی: فیلمهای محافظ و ورقهای بستهبندی

-

پزشکی: کیسههای خون، شیلنگهای پزشکی

-

خودروسازی: قطعات داخلی خودرو، روکشها

معایب پلی وینیل کلراید

-

حساسیت به نور UV و کاهش کیفیت در معرض طولانیمدت نور خورشید

-

آزادسازی گازهای سمی در صورت سوختن (مانند هیدروژن کلرید)

-

نیاز به افزودنیها برای بهبود خواص مکانیکی و حرارتی

مزایای پلی وینیل کلراید

-

قیمت اقتصادی نسبت به بسیاری از پلیمرها

-

مقاومت شیمیایی بالا در برابر بسیاری از مواد خورنده

-

قابلیت تولید در حالت سخت یا انعطافپذیر

-

قابلیت بازیافت در بسیاری از موارد

-

مقاومت در برابر رطوبت و پوسیدگی

ایمنی و نگهداری پلی وینیل کلراید

-

شرایط نگهداری: در محیط خشک، خنک و دور از نور مستقیم خورشید

-

ایمنی: در حین پردازش باید از تهویه مناسب استفاده شود تا از استنشاق بخارات و ذرات جلوگیری گردد.

-

حملونقل: در کیسهها یا بستهبندیهای مقاوم و استاندارد انجام شود.

پلیاتر آلکیل الکل

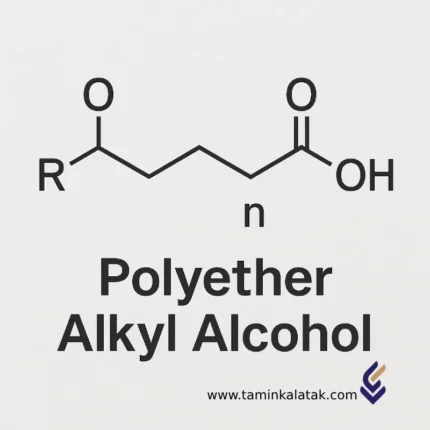

ساختار شیمیایی پلیاتر آلکیل الکل

- ساختار کلی: R–(OCH₂CH₂)n–OH • گروه R: زنجیره آلکیل (معمولاً C₈ تا C₁₆) • n: تعداد واحدهای اتیلناکسید (اغلب بین 3 تا 15) • نوع ترکیب: سورفکتانت غیونی اتوکسیله با خاصیت Amphiphilic (آبدوست–آبگریز)

ویژگیهای پلیاتر آلکیل الکل

(وابسته به طول زنجیره و میزان اتوکسیلاسیون)-

- ظاهر فیزیکی: مایع شفاف تا نیمهویسکوز یا موممانند، بیرنگ یا زرد کمرنگ

- بو: بوی ملایم الکلی یا بیبو

- نقطه ابری شدن (Cloud Point): بسته به طول زنجیره اتوکسی متفاوت است

- حلالیت: قابل حل در آب و اغلب حلالهای آلی قطبی

- پایداری: مقاوم در برابر pH خنثی و کمی قلیایی

کاربردهای پلیاتر آلکیل الکل

صنایع شوینده و تمیزکننده سورفکتانت غیونی با قدرت چربیزدایی بالا مناسب برای فرمولاسیونهای شوینده خانگی و صنعتی (مانند شوینده سطوح، شیشهشوی و پاککننده عمومی) پایدار در ترکیبات آنیونی و آنزیمی فرمولاسیونهای کشاورزی به عنوان عامل پخشکننده و خیسکننده (Spreader-Wetter) در محلولهای آفتکش و کود مایع بهبود جذب برگ و جلوگیری از شستهشدن محلولها کاهش کشش سطحی قطرات اسپریشده روی گیاه صنایع رنگ و پوشش بهبود خیسکنندگی رنگهای پایهآبی کاهش کشش سطحی و بهبود یکنواختی فیلم رنگ جایگزین سبز برای برخی سورفکتانتهای نفتمبنا صنایع چسب و رزین بهبود ترکیبپذیری اجزا در سیستمهای بر پایه آب کمک به امولسیونسازی در فرمولاسیونهای پلیمری افزایش روانکنندگی سطح صنایع آرایشی و بهداشتی (محدود) استفاده به عنوان عامل پخشکننده، مرطوبکننده یا همگنکننده در برخی فرمولهای مو و پوست نیازمند رعایت الزامات ایمنی IFRA و بررسی تحریک پوستیکاربردهای صنعتی پلیاتر آلکیل الکل

صنایع شویندههای خانگی و صنعتی صنایع کشاورزی و آفتکشها صنایع رنگ و پوششهای پایه آب صنایع چسب و رزینهای امولسیونی صنایع مواد آرایشی (محدود)مزایای پلیاتر آلکیل الکل

سازگاری با سیستمهای آبی و قطبی توانایی بالا در کاهش کشش سطحی زیستتخریبپذیر (biodegradable) در بسیاری از گریدها پایداری در محیطهای مختلف pH قابلیت تنظیم عملکرد با تغییر زنجیره آلکیل و درجه اتوکسیلاسیونمعایب پلیاتر آلکیل الکل

گرانروی بالا در برخی گریدها حساس به pH بسیار اسیدی یا بسیار قلیایی در بلندمدت برخی گریدها ممکن است موجب تحریک پوست و چشم شوند محدودیت استفاده در صنایع آرایشی بدون تستهای ایمنی کاملپلیاتیلن گلیکول ۳۰۰

ساختار شیمیایی پلیاتیلن گلیکول ۳۰۰

پلیاتیلن گلیکول ۳۰۰ (Polyethylene Glycol 300 یا PEG 300) یک پلیاتر خطی است که از تکرار واحدهای اتیلن اکسید تشکیل شده و دو انتهای آن دارای گروههای هیدروکسیل (-OH) است.- فرمول کلی: H(OCH₂CH₂)ₙOH

- میانگین وزن مولکولی: ۲۸۵ تا ۳۱۵ گرم بر مول

- شماره CAS: 25322-68-3

- این ترکیب به دلیل وزن مولکولی متوسط، در دمای محیط به صورت مایع شفاف و بیرنگ وجود دارد و در آب و بسیاری از حلالهای قطبی بهخوبی حل میشود.

ویژگیهای فیزیکی و شیمیایی پلیاتیلن گلیکول ۳۰۰

- حالت فیزیکی: مایع شفاف، بیرنگ و بیبو

- چگالی (۲۰°C): حدود 1.12 g/cm³

- ویسکوزیته (۹۸.۹°C): 5.4 – 6.4 cSt

- pH محلول ۱۰٪: 4.5 – 7.5

- عدد هیدروکسیل: 356 – 393 mg KOH/g

- حلالیت: محلول کامل در آب، اتانول، متانول، گلیکولها و کلروفرم؛ نامحلول در اتر، پارافین و روغنهای معدنی

- نقطه انجماد: حدود 10- درجه سانتیگراد

- پایداری شیمیایی: پایدار در شرایط عادی، غیر فرار و غیر سوزاننده

کاربردهای پلیاتیلن گلیکول ۳۰۰

پلیاتیلن گلیکول ۳۰۰ به دلیل خواص فیزیکی و شیمیایی متعادل، در صنایع مختلف بهکار میرود: صنایع دارویی و پزشکی- بهعنوان حامل دارویی و حلال برای مواد مؤثره

- استفاده در قطرههای چشمی بهعنوان روانکننده

- پایه شیافها و کرمهای دارویی

- مرطوبکننده و نرمکننده در کرمها و لوسیونها

- تنظیمکننده ویسکوزیته در شامپوها و شویندههای ملایم

- عامل رئولوژی و مرطوبکننده در رنگ و رزین

- استفاده در فرمولاسیون چسبها و روانکنندهها

- افزودنی در صنایع کاشی و سرامیک بهعنوان عامل قالبپذیر

- حامل برای حشرهکشهای آلی محلول در آب

معایب پلیاتیلن گلیکول ۳۰۰

- جذب رطوبت بالا که نیازمند بستهبندی و نگهداری مناسب است

- در صورت استفاده خوراکی بیش از حد، ممکن است اثر ملین ایجاد کند

- ناسازگاری با برخی اکسیدکنندههای قوی

- در دماهای پایین، احتمال افزایش ویسکوزیته و کاهش سیالیت

مزایای پلیاتیلن گلیکول ۳۰۰

- غیر سمی و ایمن در محدوده کاربرد صنعتی و دارویی

- حلالیت بالا در آب و حلالهای قطبی

- پایداری شیمیایی و مقاومت در برابر اکسیداسیون

- سازگاری بالا با طیف وسیعی از مواد شیمیایی و فرمولاسیونها

- قابل تجزیه زیستی و کمخطر برای محیط زیست

ایمنی و نگهداری پلیاتیلن گلیکول ۳۰۰

- نگهداری در ظروف دربسته، در محیط خشک و خنک، دور از نور مستقیم خورشید

- استفاده از دستکش و عینک ایمنی هنگام کار با حجم زیاد

- اجتناب از تماس مستقیم با چشم و بلعیدن

- در صورت تماس با چشم، شستوشوی فوری با آب فراوان

- ماندگاری محصول: حدود ۲۴ ماه در شرایط مناسب

پلیاتیلن گلیکول ۴۰۰

پلیاتیلن گلیکول ۴۰۰ یک ترکیب پلیمری محلول در آب از خانواده پلیاتیلن گلیکولها است که به دلیل ویسکوزیته پایین، غیرسمی بودن و سازگاری زیستی در صنایع دارویی، بهداشتی، آرایشی و شیمیایی بهطور گسترده مورد استفاده قرار میگیرد. این ماده بهصورت مایع شفاف و بیبو عرضه میشود و بهعنوان حلال، نرمکننده، روانکننده و حامل مواد فعال کاربرد دارد.

ساختار شیمیایی پلیاتیلن گلیکول ۴۰۰

پلیاتیلن گلیکول ۴۰۰ دارای فرمول کلی:

H(OCH₂CH₂)nOH

میباشد که مقدار n در آن به گونهای است که وزن مولکولی متوسط این ماده حدود ۴۰۰ گرم بر مول است.

ساختار این ماده شامل زنجیرههای تکراری از واحد اتیلن اکسید است که بهوسیله پیوندهای اتری به هم متصل شدهاند.

ویژگیهای فیزیکی و شیمیایی پلیاتیلن گلیکول ۴۰۰

-

ظاهر: مایع شفاف، بیرنگ و بیبو

-

چگالی (در 20°C): حدود 1.13 g/cm³

-

نقطه جوش: بالاتر از 250°C (تجزیه پیش از جوش کامل)

-

نقطه انجماد: حدود 4 – 8 °C

-

ویسکوزیته (در 20°C): حدود 90 – 100 cP

-

فشار بخار: بسیار پایین (غیر فرار در دمای اتاق)

-

حلالیت: محلول در آب، الکلها و بسیاری از حلالهای قطبی

کاربردهای پلیاتیلن گلیکول ۴۰۰

صنایع دارویی و بهداشتی

-

بهعنوان حلال دارویی در شربتها، قطرهها و کپسولها

-

ماده پایه در پمادها و کرمهای پوستی

-

نرمکننده و روانکننده در داروهای ملین

صنایع آرایشی

-

استفاده در کرمها، لوسیونها، شامپوها و محصولات مراقبت از پوست و مو

-

نقش مرطوبکننده و نرمکننده برای جلوگیری از خشکی

صنایع شیمیایی و صنعتی

-

بهعنوان عامل ضد الکتریسیته ساکن در فرمولاسیونها

-

حلال در تولید رنگها و پوششها

-

استفاده بهعنوان نرمکننده و پایدارکننده پلیمرها

معایب پلیاتیلن گلیکول ۴۰۰

-

حساسیت پوستی در برخی افراد (بهندرت)

-

امکان جذب آب (Hygroscopic) و تغییر در فرمولاسیون محصول نهایی در صورت عدم نگهداری صحیح

-

در دماهای بالا دچار تجزیه و کاهش عملکرد میشود

مزایای پلیاتیلن گلیکول ۴۰۰

-

غیرسمی و ایمن برای استفاده انسانی (در گرید دارویی و خوراکی)

-

محلولیت عالی در آب و حلالهای قطبی

-

قابلیت اختلاط با بسیاری از مواد فعال

-

پایداری شیمیایی بالا در شرایط عادی

-

کاربرد چندمنظوره در صنایع مختلف

ایمنی و نگهداری پلیاتیلن گلیکول ۴۰۰

-

طبقهبندی ایمنی: ماده کمخطر (Generally Recognized As Safe – GRAS)

-

تجهیزات ایمنی: استفاده از دستکش و عینک ایمنی در کاربرد صنعتی توصیه میشود

-

شرایط نگهداری:

-

در ظروف دربسته و مقاوم به رطوبت

-

در محیط خشک، خنک و دور از تابش مستقیم نور خورشید

-

دور از مواد اکسیدکننده قوی

-

پلیاتیلن گلیکول 6000

پلیاتیلن گلیکول 6000 یک ترکیب پلیمری از خانواده پلیاتیلن گلیکولها (PEGs) است که از واحدهای تکرار شونده اتیلن اکسید تشکیل شده است. فرمول کلی آن H(OCH₂CH₂)nOH بوده و وزن مولکولی متوسط آن در محدوده 6000 گرم بر مول قرار دارد. این وزن مولکولی، آن را به مادهای نیمهجامد یا جامد سفید و واکسمانند تبدیل میکند.

ویژگیهای فیزیکی و شیمیایی پلیاتیلن گلیکول 6000

-

ظاهر فیزیکی: جامد سفید، کریستالی یا پودری

-

حلالیت: محلول در آب و بسیاری از حلالهای آلی قطبی مانند اتانول

-

چگالی (در 20°C): حدود 1.2 g/cm³

-

نقطه ذوب: حدود 55–63°C

-

ویسکوزیته: بالاتر از PEG 400 و PEG 200، مناسب برای فرمولاسیونهای نیمهجامد

-

پایداری: غیر فرّار، پایدار در دمای محیط و بیبو

کاربردهای پلیاتیلن گلیکول 6000

-

صنایع دارویی و پزشکی

-

به عنوان بایندر (binder) در قرصسازی

-

کمک به رهاسازی کنترلشده دارو

-

استفاده به عنوان ملین اسمزی

-

-

صنایع آرایشی و بهداشتی

-

بهبود قوام کرمها، لوسیونها و شامپوها

-

نقش امولسیفایر و مرطوبکننده

-

-

صنایع غذایی

-

به عنوان پوششدهنده و عامل ضدکیک در پودرها

-

بهبود بافت و رطوبتپذیری

-

-

صنایع شیمیایی و صنعتی

-

بهکارگیری در پلاستیکها و پلیمرها به عنوان روانکننده

-

ماده کمکی در رنگها و پوششها

-

معایب پلیاتیلن گلیکول 6000

-

قابلیت جذب رطوبت بالا (هیدروسکوپیک) که نیاز به بستهبندی مناسب دارد

-

امکان ایجاد واکنشهای حساسیتی خفیف در برخی افراد

-

محدودیت دوز مصرفی در صنایع دارویی و غذایی

مزایای پلیاتیلن گلیکول 6000

-

غیر سمی و بیبو

-

انحلالپذیری عالی در آب و بسیاری از حلالها

-

پایداری شیمیایی و حرارتی بالا

-

سازگاری زیستی مناسب برای داروسازی

-

در دسترس بودن و قیمت مقرونبهصرفه

ایمنی و نگهداری پلیاتیلن گلیکول 6000

-

ایمنی: عموماً غیرخطرناک و غیرسمی

-

تجهیزات ایمنی: استفاده از دستکش و عینک هنگام کار در مقیاس صنعتی توصیه میشود

-

انبارداری: در ظروف دربسته، در محیط خشک و خنک، به دور از رطوبت و نور مستقیم خورشید نگهداری شود

-

حمل و نقل: بدون محدودیت خاص طبق استانداردهای بینالمللی

پلیاستایرن انبساطی

ساختار پلیاستایرن انبساطی

ساختار پلیاستایرن منبسط (EPS) شامل دانههای فوم کوچک و سلول بسته است که از پلیاستایرن ساخته شدهاند. این دانهها با استفاده از حرارت منبسط میشوند و باعث میشوند که آنها تا 50 برابر اندازه اصلی خود گسترش یابند. همچنین هر دانه حاوی حفرههای هوایی است.خواص پلیاستایرن انبساطی

پلیاستایرن انبساطی (EPS) به عنوان هسته پلیمر بیشتر در کاربردها استفاده میشود. این به این دلیل است که این ماده سبک وزن، مقاوم در برابر رطوبت است و عمر طولانی دارد. تحقیقات نشان دادهاند که نرم شدن EPS زمانی آغاز میشود که دما بین 100°C تا 120°C باشد. در فرآیند انفجار، EPS در دمای حدود 160°C ذوب شده و سپس بخار میشود و در دمای 275°C گازهای سمی تولید میکند. EPS یک ترموپلاستیک هیدروکربنی غیر فعال با چگالی کم است که شامل دانههای کروی است که 2 درصد آن پلیاستایرن و 98 درصد آن هوا است.کاربردهای پلیاستایرن انبساطی

ساختمان و ساخت و ساز EPS به طور گستردهای در صنعت ساخت و ساز به دلیل خواص عایقبندی آن استفاده میشود. این ماده میتواند به کار رود:- کاربرد پلی استایرن در ساختمان به عنوان یونولیت ساختمانی پانل عایق برای نما، دیوارها، سقفها و کفها در ساختمانها.

- به عنوان ماده شناوری در ساخت ماریناها و پلها.

- به عنوان پرکننده سبک در ساخت جادهها و راهآهن.

- تولید ظروف خدمات غذایی مانند فنجانهای نوشیدنی، سینیهای غذا و ظروف تاشو.

مزایای پلیاستایرن انبساطی

- سبک وزن

- مقاوم در برابر آب

- آسان برای تولید

- انرژی کارآمد

- دوام و طول عمر بالا

معایب پلیاستایرن انبساطی

- آسیبپذیری در برابر فشار

- مقاومت محدود در برابر آتش

- غیرقابل تجزیهپذیر

قیمت پلی استایرن انبساطی eps

به طور کلی قیمت پلی استایرن انبساطی در ایران قیمت این ماده اولیه وابسته به شرایط بازار و نوع گرید، برند تولیدکننده، نوسانات قیمت بازار و مقدار عرضه و تقاضا مرتبط است. شما میتوانید برای اطلاع از قیمت پلی استایرن انبساطی با کارشناسان بازرگانی ما تماس بگیرید تا از آخرین نرخ روز قیمت این ماده با خبر شوید.خرید پلی استایرن انبساطی

جهت خرید این ماده میتوانید با راهنمایی های لازم کارشناسان ما گرید مورد نظر خودتان را انتخاب کنید تا با خریدی دقیق و آگاهانه محصولات خود را تولید نمایید.پلی استایرن انبساطی اسنوا یکی از گریدهای پرکاربرد پلی استایرن سبک و قابل انبساط است که دارای دانهبندی متوسط تا درشت و قابلیت شکلپذیری است و در صنایع مختلف بستهبندی، عایقسازی و تولید بلوک سقفی پلی استایرن مورد استفاده قرار میگیرد. این گرید دارای میزان مشخصی از عامل پنتان برای قابلیت انبساط بهینه در فرآیند پیشانبساط و قالبگیری مناسب است.

F100 EPS

پلی استایرن f100 یکی از گریدهای تخصصی EPS است که برای تولید انواع محصولات سبک، عایقدار و قالبپذیر در صنایع استفاده میشود. این گرید به دلیل خواص مکانیکی مناسب، قابلیت شکلدهی بالا و عملکرد حرارتی مناسب و در تولید محصولات بستهبندی، ساختمانی و صنعتی بسیار کاربردی است. در نتیجه f100 اسنوا میتواند گزینه مناسب و کاربردی برای تولید محصول مد نظر شما باشد.

EPS-200

یکی دیگر از گریدهای پرکاربرد پلیاستایرن انبساطی است که با چگالی بالا و استحکام مناسب، برای تولید محصولات عایق و مقاوم مورد استفاده قرار میگیرد که در پتروشیمی تبریز تولید شده است. این گرید به دلیل پایداری ابعادی، قالبگیری دقیق و خواص حرارتی عالی، انتخابی ایدهآل در صنایع ساختمانی، بستهبندی صنعتی و قطعهسازی فنی استفاده میشود. EPS-300 EPS 300 تبریز هماننده گرید EPS-200 از جمله محصولاتی است که توسط شرکت پتروشیمی تبریز تولید میشود. این گرید با چگالی بالا، قابلیت پیشانبساط چندمرحلهای و ویژگیهای قالبگیری دقیق، در صنعت ساختمان، بستهبندیهای صنعتی سنگین و قطعات به کار میرود.

فرایند تولید پلیاستایرن انبساطی

۱. پیشانبساط (Pre-expansion)

در این مرحله دانههای خام پلیاستایرن تحت بخار آب قرار میگیرند و عامل فومزا تبخیر شده، حجم ذرات چندین برابر افزایش مییابد. کنترل دقیق دما و زمان، تعیینکننده چگالی نهایی محصول است.

۲. پایدارسازی (Stabilization)

دانههای انبساطیافته در سیلوهای تهویهشده نگهداری میشوند تا فشار داخلی آنها متعادل شده و برای مرحله قالبگیری آماده شوند. این مرحله برای دستیابی به فوم همگن و بدون عیب بسیار حیاتی است.

۳. قالبگیری (Molding)

ذرات پیشانبساطی در قالب قرار گرفته و دوباره با بخار حرارت داده میشوند. در این فرایند، ذرات به یکدیگر جوش خورده و قطعه نهایی با شکل و ابعاد دلخواه (بلوک، ورق یا قطعات خاص) به دست میآید.

۴. خشککردن و برش

محصول نهایی پس از خارج شدن از قالب خشک و در صورت نیاز به ابعاد مورد نظر برش داده میشود.

ویژگیهای EPS

-

وزن سبک و عایق حرارتی عالی → مناسب برای صنعت ساختمان (عایق دیوار و سقف).

-

ضربهپذیری و جذب انرژی → کاربرد گسترده در بستهبندی تجهیزات حساس.

-

فرآیندپذیری آسان و اقتصادی → تولید در تیراژ بالا با هزینه پایین.

-

قابلیت بازیافت → کاهش اثرات زیستمحیطی و بهبود پایداری.

با رشد روزافزون صنعت ساختوساز و نیاز به بستهبندی ایمن و سبک، تقاضا برای پلیاستایرن انبساطی (EPS) در بازار داخلی و جهانی رو به افزایش است. شرکتهای فعال در این حوزه با سرمایهگذاری در تجهیزات مدرن و کنترل دقیق فرایند انبساط میتوانند محصولاتی با کیفیت یکنواخت و مطابق با استانداردهای بینالمللی عرضه کنند.

تفاوت پلیاستایرن انبساطی با پلیاستایرن مقاوم

پلیاستایرنها از خانوادهی پرکاربرد پلیمرهای ترموپلاستیک هستند که در صنایع مختلف از بستهبندی تا ساختمان و لوازم خانگی کاربرد گستردهای دارند. دو نوع اصلی و پرمصرف آن، پلیاستایرن انبساطی (EPS) و پلیاستایرن مقاوم (HIPS) هستند. اگرچه هر دو بر پایهی مونومر استایرن تولید میشوند، اما ساختار، ویژگیها و کاربردهای آنها بهطور چشمگیری متفاوت است.

ساختار و ترکیب

پلیاستایرن انبساطی از ذرات پلیاستایرن جامد حاوی عامل فومزا (مانند پنتان) تشکیل شده است که در فرآیند حرارتی منبسط میشوند و ساختاری سلولدار و سبک با ۹۸٪ هوا ایجاد میکنند.

در مقابل، پلیاستایرن مقاوم از مخلوط پلیاستایرن و لاستیک پلیبوتادین ساخته میشود که باعث افزایش مقاومت ضربهای و استحکام مکانیکی آن میگردد.

خواص فیزیکی و مکانیکی

EPS بهدلیل داشتن ساختار سلولی بسته، بسیار سبک، عایق حرارتی و صوتی عالی و مقاوم در برابر رطوبت است. این ویژگیها آن را به گزینهای ایدهآل برای صنایع ساختمانی و بستهبندی تبدیل میکند.

در مقابل، HIPS دارای چگالی بالاتر، سطح صافتر و مقاومت ضربهای بیشتر است و در کاربردهایی که نیاز به دوام و فرمدهی دقیق دارند، مانند تولید لوازم خانگی، قطعات الکترونیکی و بدنهی محصولات پلاستیکی استفاده میشود.

تفاوت در فرآیند تولید و شکلدهی

فرآیند تولید EPS شامل چند مرحلهی پیشانبساط، قالبگیری با بخار و تثبیت حرارتی است و معمولاً برای تولید قطعات حجیم مانند بلوکهای عایق یا بستهبندی استفاده میشود.

اما HIPS بهصورت گرانولهای سخت عرضه شده و در فرآیندهای تزریق پلاستیک (Injection Molding) یا اکستروژن مورد استفاده قرار میگیرد، جایی که نیاز به قطعات دقیق با مقاومت مکانیکی بالا وجود دارد.

کاربردهای صنعتی

| ویژگی | پلیاستایرن انبساطی (EPS) | پلیاستایرن مقاوم (HIPS) |

|---|---|---|

| نوع ساختار | سلول بسته و فومی | جامد و مقاوم |

| چگالی | بسیار پایین (۰.۰۱ تا ۰.۰۳ g/cm³) | بالاتر (۰.۹۵ g/cm³) |

| عایق حرارتی و صوتی | عالی | محدود |

| مقاومت ضربهای | پایین تا متوسط | بالا |

| فرآیند تولید | فومسازی و قالبگیری با بخار | تزریق یا اکستروژن |

| کاربرد اصلی | یونولیت ساختمانی، بستهبندی سبک | قطعات خانگی، صنعتی و لوازم الکترونیکی |

| قابلیت بازیافت | بالا | بالا |

جمعبندی پلیاستایرن انبساطی

پلیاستایرن انبساطی یا EPS یکی از مهمترین پلیمرهای سبک و عایق در صنایع ساختمانی، بستهبندی و تولید قطعات فنی است که بهدلیل وزن کم، مقاومت حرارتی و رطوبتی بالا و فرآیندپذیری آسان، جایگاه ویژهای در بازار جهانی مواد پلیمری دارد. این ماده بهعنوان جایگزینی اقتصادی و کارآمد برای عایقهای سنتی، به بهبود بهرهوری انرژی در ساختمانها و کاهش هزینههای تولید کمک میکند.

از نظر صنعتی، پلیاستایرن انبساطی گریدهای مختلفی مانند F100، EPS-200 و EPS-300 دارد که هرکدام برای کاربردهای متفاوتی از جمله تولید بلوک سقفی، فوم بستهبندی صنعتی، یونولیت ساختمانی و پانلهای EPS عایق حرارتی مورد استفاده قرار میگیرند. این گریدها بسته به چگالی، اندازه سلول و درصد عامل فومزا، خصوصیات مکانیکی متفاوتی ارائه میدهند که در انتخاب مواد اولیه باید مدنظر قرار گیرد.

از منظر اقتصادی، قیمت پلیاستایرن انبساطی در ایران تابعی از نوسانات بازار جهانی استایرن، نرخ ارز و عرضه پتروشیمیهای داخلی مانند پتروشیمی تبریز و پتروشیمی قائد بصیر است. در نتیجه، انتخاب تأمینکننده معتبر و بهروز بودن در قیمتگذاری روز، از عوامل کلیدی موفقیت تولیدکنندگان است.

شرکت تأمین کالا تک با برخورداری از شبکه گسترده تأمین داخلی و بینالمللی، آماده همکاری با تولیدکنندگان و صنایع مختلف جهت تأمین و فروش گریدهای تخصصی پلیاستایرن انبساطی است. تیم فنی ما با ارائه مشاوره تخصصی در زمینه انتخاب گرید مناسب، شرایط فرآیندی و بهینهسازی تولید، به شما کمک میکند تا بهرهوری خطوط تولید و کیفیت محصول نهایی خود را افزایش دهید.

برای دریافت قیمت روز پلیاستایرن انبساطی EPS، خرید عمده یا مشاوره فنی رایگان، با کارشناسان ما در تماس باشید تا در سریعترین زمان ممکن بهترین گزینه را برای نیاز صنعتی خود انتخاب کنید.

تحلیل کلی بازار EPS

با شروع به کار پتروشیمی انتخاب قیمت در بازار پلی استایرن انبساطی EPS کاهشی شده و تعادل در این صنعت برقرار شده است.

قیمت پلی استایرن انبساطی مورخ 04/09/19- F100 = 110/000

- F200 = 110/000

- IR-200 =100/000

- IR-300 = 107/000

- بانیار P-1000 = 111/000

- بانیار P-2000 = 111/000

پلیپروپیلن نساجی

پلیپروپیلن (PP) گرید نساجی نوعی رزین پلیپروپیلن تخصصی است که برای کاربردهای نساجی طراحی و مهندسی شده است. این پلیمر مصنوعی سبک، دوام بالا، مقاومت شیمیایی و صرفه اقتصادی را ارائه میدهد. این نوع از پلیپروپیلن بهطور ویژه برای تولید الیاف ساخته شده است که سپس به پارچههای بافتهشده، نبافته یا کشباف تبدیل میشوند.

552R

گرید HP552R یک پلیپروپیلن هموپلیمر با جریان مذاب بالا (MFI≈25 g/10min) است که برای تولید فیلامنتهای مستمر (CF/BCF) و الیاف staple مناسب میباشد. این گرید دارای ثبات بالا در حین اکستروژن و مقاوم در برابر تغییر رنگ است که در پتروشیمی جم تولید میشود.

c30s

C30S یک پلیپروپیلن هموپلیمر اکستروژنپایه با شاخص جریان مذاب متوسط (MFI ≈ 6 g/10min) است که به طور خاص برای تولید نخهای صنعتی، طناب، فرچه، فیلمهای قالبریزی شده و ورقهای نازک طراحی شده است. این گرید دارای شفافیت خوب، مقاومت کششی بالا و فرآیندپذیری عالی میباشد این گرید در در پتروشیمی مارون در داخل کشور تولید میشود.

مزیت رقابتی C30S

-

MFI کنترلشده برای فرآیندپذیری یکنواخت

-

سختی بالا همراه با چقرمگی مناسب

-

پایداری حرارتی مطلوب در اکستروژن

-

مناسب برای اکستروژن با سرعت بالا

ساختار پلیپروپیلن نساجی

پلیپروپیلن (PP) گرید نساجی یک پلیمر ترموپلاستیک نیمهبلوری و سبک است که از واحدهای تکراری پروپیلن (C₃H₆) تشکیل شده است. این پلیمر عمدتاً به شکل ایزوتاکتیک یافت میشود، جایی که گروههای متیل (-CH₃) همگی در یک طرف زنجیره پلیمر قرار دارند. این ویژگی باعث افزایش بلورینگی (۵۰-۷۰٪) و بهبود خواص مکانیکی آن میشود. این ساختار به پلیپروپیلن استحکام کششی بالا، انعطافپذیری و دوام میبخشد و آن را برای کاربردهای مختلف نساجی مناسب میکند. چگالی پایین آن (حدود 0.90-0.91 گرم بر سانتیمتر مکعب) باعث میشود که یکی از سبکترین الیاف مصنوعی موجود باشد. علاوه بر این، پلیپروپیلن بهشدت آبگریز است و رطوبت را جذب نمیکند، که این ویژگی آن را برای کاربردهای جذب رطوبت ایدهآل میسازد.

ویژگیهای پلیپروپیلن نساجی

پلیپروپیلن (PP) گرید نساجی یک الیاف مصنوعی سبک و بادوام است که ترکیبی منحصربهفرد از خواص فیزیکی، مکانیکی، حرارتی و شیمیایی دارد.

- چگالی پایین (حدود 0.90-0.91 گرم بر سانتیمتر مکعب)، که باعث سبک بودن و راحتی آن در کاربردهای مختلف میشود.

- آبگریزی بالا، که باعث جلوگیری از جذب رطوبت، خشکشدن سریع و مقاومت در برابر کپک و قارچ میشود.

- استحکام کششی بالا، کشیدگی مناسب و مقاومت در برابر سایش، که آن را برای کاربردهای بادوام مانند طنابها، فرشها و پارچههای صنعتی ایدهآل میکند.

- نقطه ذوب حدود 165 درجه سانتیگراد، که پایداری حرارتی خوبی را ارائه میدهد، اگرچه مقاومت حرارتی کمتری نسبت به موادی مانند پلیاستر و نایلون دارد.

- مقاومت شیمیایی بالا در برابر اسیدها، قلیاها و حلالهای آلی دارد همچنین قابلیت رنگپذیری پایینی دارد و نیاز به رنگآمیزی دارد.

- حساسیت به اشعه ماوراءبنفش (UV)، اما میتوان با افزودن تثبیتکنندههای UV، مقاومت آن را افزایش داد.

- قابل بازیافت، مقاوم در برابر باکتریها و کپکها، و بهراحتی پردازششدنی برای تبدیل به الیاف و پارچههای نبافته.

کاربردهای پلیپروپیلن نساجی

الیاف پلیپروپیلن گرید نساجی به دلیل سبکی، دوام و مقاومت در برابر رطوبت در صنایع مختلف بهطور گسترده استفاده میشود. برخی از کاربردهای کلیدی شامل موارد زیر هستند:

✅ طنابها و تورها: طنابهای سبک و مستحکم برای مصارف دریایی، ماهیگیری و صنعتی.

✅ فرش و مبلمان: در فرشهای خانگی و تجاری به دلیل مقاومت در برابر لکه و دوام بالا.

✅ لباسهای ورزشی و فعال: خواص جذب رطوبت آن را برای لباسهای ورزشی، جورابها و لباسهای گرم مناسب میسازد.

✅ پارچههای فیلتراسیون: مورد استفاده در سیستمهای فیلتراسیون هوا و مایعات به دلیل مقاومت شیمیایی.

✅ پارچههای صنعتی: پارچههای تقویتکننده برای خودروسازی، ساختوساز و بستهبندی.

مزایای پلیپروپیلن نساجی

سبکوزن – یکی از سبکترین الیاف مصنوعی، که باعث راحتی و کاهش هزینههای حملونقل میشود.

مقاومت در برابر رطوبت – جذب آب ندارد، سریع خشک میشود و در برابر کپک و قارچ مقاوم است.

استحکام کششی بالا – بادوام و مناسب برای کاربردهای سنگین نساجی.

مقاومت شیمیایی و لکهناپذیری – در برابر اسیدها، قلیاها و حلالهای آلی مقاوم است.

عایق حرارتی – رسانایی حرارتی پایین که برای لباسهای مناسب هوای سرد مفید است.

قابلیت بازیافت – دوستدار محیط زیست، زیرا میتوان آن را ذوب و مجدداً استفاده کرد.

معایب پلیپروپیلن نساجی

قابلیت رنگپذیری پایین – نیاز به عملیات ویژه برای دستیابی به رنگهای زنده.

حساسیت به اشعه ماوراءبنفش (UV) – در معرض نور خورشید ممکن است تجزیه شود، مگر اینکه پایدارکنندههای UV اضافه شوند.

مقاومت حرارتی پایین – در دماهای بالا (~165 درجه سانتیگراد) نرم شده و تغییر شکل میدهد.

بازگشتپذیری الاستیک محدود – مانند پلیاستر یا اسپندکس به شکل اولیه خود بازنمیگردد.

پلیپروپیلن گرید نساجی به دلیل خواص منحصربهفرد خود، انتخابی عالی برای کاربردهای مختلف صنعتی، پزشکی و مصرفی است.

خرید پلی پروپیلن نساجی

جهت خرید ماده اولیه پلی پروپیلن نساجی میتوانید با کارشناسان تامین کالا در ارتباط باشید تا از آخرین قیمت پلی پروپیلن نساجی و دیگر اطلاعات این ماده با خبر شوید شرکت تامین کالا با سابقه درخشان توانسته با حفظ رضایت مشتری و تامین به موقع در ماده اولیه بیشترین رضایت مشتریان را به دست بیاورد.قیمت پلی پروپیلن نساجی

مورخ 04/09/19- 173/000 = 552

- C30s = 191/000

تترا پتاسیم پیرو فسفات

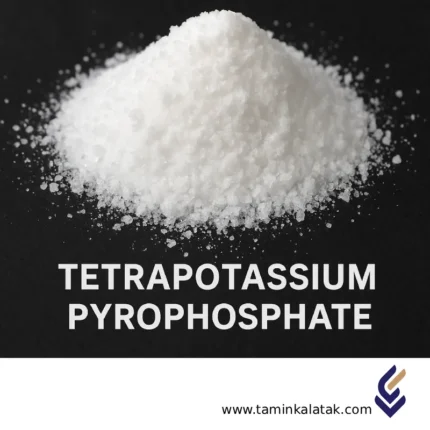

تترا پتاسیم پیرو فسفات (Tetrapotassium Pyrophosphate – TKPP) یک ترکیب معدنی مهم از خانواده فسفاتها است که بهطور گسترده در صنایع غذایی، شویندهها، تصفیه آب و صنایع شیمیایی کاربرد دارد. این ماده به دلیل خاصیت بافری، کلاتهکنندگی و توانایی جلوگیری از رسوب، جایگاه ویژهای در صنایع مختلف پیدا کرده است.

ساختار شیمیایی تترا پتاسیم پیرو فسفات

تترا پتاسیم پیرو فسفات (TKPP) با فرمول شیمیایی K₄P₂O₇ ترکیبی از یونهای پتاسیم (K⁺) و یون پیروفسفات (P₂O₇⁴⁻) است. این ترکیب به شکل پودر کریستالی سفید یا گرانول تولید میشود. ساختار آن شامل پیوندهای قوی فسفر-اکسیژن بوده که موجب پایداری شیمیایی بالای ماده میشود.

ویژگیهای فیزیکی و شیمیایی تترا پتاسیم پیرو فسفات

-

حالت فیزیکی: پودر یا گرانول سفید رنگ

-

حلالیت: بهخوبی در آب محلول است

-

pH محلول آبی: قلیایی (بین 10.0 تا 10.5)

-

فرمول شیمیایی: K₄P₂O₇

-

نقطه ذوب: حدود 1090 درجه سانتیگراد

-

ویژگی شاخص: عملکرد بهعنوان عامل بافری، کلاتهکننده و ضد رسوب

کاربردهای تترا پتاسیم پیرو فسفات

-

صنایع غذایی: بهعنوان عامل بهبوددهنده بافت، تنظیمکننده pH و افزودنی مجاز در محصولات فرآوریشده گوشتی، لبنی و دریایی

-

صنعت شویندهها: استفاده در فرمولاسیون شویندههای صنعتی و خانگی به دلیل خاصیت ضد رسوب و نرمکنندگی آب

-

تصفیه آب: جلوگیری از رسوب یونهای کلسیم و منیزیم و بهبود عملکرد سیستمهای آبی

-

صنایع شیمیایی: عامل پراکندهساز در تولید رنگ، سرامیک و محصولات نساجی

-

داروسازی: در برخی فرمولاسیونهای دارویی بهعنوان پایدارکننده و بافر

معایب تترا پتاسیم پیرو فسفات

-

استفاده بیش از حد در صنایع غذایی میتواند منجر به افزایش سطح فسفات در بدن شود که برای سلامتی مطلوب نیست

-

خاصیت قلیایی بالا ممکن است در صورت عدم رعایت ایمنی باعث تحریک پوست و چشم شود

-

در برخی کشورها محدودیتهای قانونی برای مصرف غذایی دارد

مزایای تترا پتاسیم پیرو فسفات

-

حلالیت بالا در آب و عملکرد مؤثر در محیطهای مختلف

-

خاصیت چندمنظوره (بافر، کلاتهکننده، ضد رسوب، پراکندهساز)

-

مقرونبهصرفه بودن برای کاربردهای صنعتی و غذایی

-

پایداری شیمیایی و حرارتی بالا

-

بهبود کیفیت و ماندگاری محصولات غذایی و شویندهها

ایمنی و نگهداری تترا پتاسیم پیرو فسفات

-

باید در محیط خشک و خنک و بهدور از رطوبت نگهداری شود

-

استفاده از دستکش و عینک ایمنی در هنگام کار با این ماده توصیه میشود

-

از استنشاق گرد و غبار آن باید جلوگیری شود

-

در صورت تماس با چشم یا پوست باید سریعاً با آب فراوان شسته شود

-

دفع این ماده باید طبق مقررات زیستمحیطی محلی انجام گیرد

جمعبندی

تترا پتاسیم پیرو فسفات یک ماده شیمیایی پرکاربرد و چندمنظوره است که به دلیل خواص بافری، کلاتهکنندگی و ضد رسوب، در صنایع غذایی، شوینده، دارویی و تصفیه آب بهطور گسترده استفاده میشود. این ماده با فرمول شیمیایی K₄P₂O₇، به شکل پودر سفید رنگ در بازار موجود بوده و به دلیل پایداری بالا و ارزش اقتصادی، انتخابی مناسب برای طیف وسیعی از صنایع محسوب میشود.