مصرف استات سدیم در مقادیر مجاز صنعتی و خوراکی معمولاً ایمن است، اما در صورت مصرف بیشازحد یا تماس مستقیم با غلظت بالا، میتواند باعث تحریک پوست، چشم و دستگاه گوارش شود. استنشاق غبار یا بخار آن ممکن است موجب سرفه و تحریک تنفسی گردد. همچنین، مصرف طولانیمدت مقادیر زیاد استات سدیم ممکن است منجر به اختلال در تعادل الکترولیتی بدن شود؛ ازاینرو رعایت دستورالعملهای ایمنی و دوز مصرفی در صنایع غذایی و دارویی ضروری است.

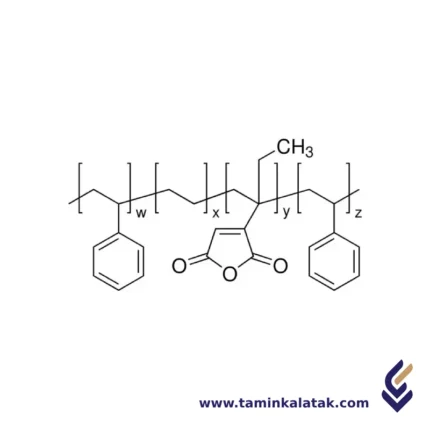

سازگارکنندههای مالئیکه پایه PP

پلیپروپیلن گرافتشده با انیدرید مالئیک (Maleic Anhydride Grafted Polypropylene یا MAH-g-PP) نوعی پلیپروپیلن اصلاحشده است که در آن، گروههای انیدرید مالئیک (MAH) از طریق فرآیند اکستروژن واکنشی یا گرافت شیمیایی به ستون پلیمری پلیپروپیلن متصل میشوند. این اصلاح ساختاری باعث افزایش سازگاری پلیپروپیلن با مواد قطبی میشود و آن را به گزینهای مناسب بهعنوان عامل سازگارکننده، عامل کوپلینگ و پروموتر چسبندگی در کاربردهای مختلف تبدیل میکند.

ساختار

MAH-g-PP از یک ستون پلیمری پلیپروپیلن با گروههای عملکردی انیدرید مالئیک گرافتشده بهصورت تصادفی تشکیل شده است. پلیپروپیلن خاصیت غیرقطبی و آبگریز دارد، در حالی که گروههای انیدرید مالئیک خاصیت قطبی را به ساختار وارد میکنند و امکان تعامل با مواد قطبی دیگر را فراهم میسازند. فرآیند گرافتینگ معمولاً از طریق اکستروژن واکنشی انجام میشود؛ در این فرآیند، MAH به همراه یک آغازگر رادیکال آزاد (مانند پراکسید) با زنجیرههای پلیپروپیلن واکنش داده و پیوند کووالانسی برقرار میکنند. ساختار نهایی، ضمن حفظ خواص مکانیکی و حرارتی پلیپروپیلن، قابلیت چسبندگی و سازگاری با الیاف شیشه، پرکنندهها، پلیمرهای قطبی و سایر مواد را بهطور قابل توجهی افزایش میدهد. گروههای MAH گرافتشده (معمولاً در غلظت پایین) در طول زنجیره پلیمری توزیع شده و توانایی ایجاد پیوند هیدروژنی یا کووالانسی با گروههای عاملی مانند هیدروکسیل، آمین و کربوکسیل را دارند.خواص

MAH-g-PP ترکیبی از خواص ذاتی پلیپروپیلن و قابلیتهای جدید ناشی از گرافت شدن MAH را داراست. این ماده ویژگیهایی مانند وزن کم، استحکام مکانیکی خوب، مقاومت شیمیایی و پایداری حرارتی پلیپروپیلن را حفظ میکند، در حالی که با افزودن گروههای قطبی MAH، چسبندگی سطحی و سازگاری با مواد قطبی بهطور چشمگیری افزایش مییابد. این ویژگیها منجر به بهبود چسبندگی بین سطحی در کامپوزیتها، توزیع بهتر پرکنندهها، تقویت با الیاف شیشه و افزایش استحکام پیوند در ترکیبات پلیمری میشوند. افزایش قطبیت سطحی باعث بهبود قابلیت چسبندگی در کاربردهایی مانند پوششها، رنگها و چسبها شده و MAH-g-PP را برای ترکیب با پلاستیکهای مهندسی مانند نایلون و PET مناسب میسازد. همچنین، این ترکیب مقاومت خوبی در برابر ضربه، شرایط جوی و فرآیندپذیری دارد که آن را به مادهای چندمنظوره برای کاربردهای صنعتی تبدیل میکند.کاربردها:

- سازگارکننده در ترکیبهای پلیمری مانند پلیپروپیلن با نایلون (PA)، پلیاتیلن ترفتالات (PET) و ABS

- عامل کوپلینگ در کامپوزیتهای تقویتشده با الیاف شیشه برای افزایش استحکام مکانیکی

- پروموتر چسبندگی در رنگها، پوششها و چسبهای گرمذوب

- تعدیلکننده سطح در فیلمها و بستهبندیهای چندلایه برای بهبود ویژگیهای مانع و چسبندگی

- بهبود دهنده توزیع پرکنندهها در کامپوزیتهای پرشده با مواد معدنی

- قطعات خودرویی مانند سپر، داشبورد و اجزای زیر کاپوت برای افزایش دوام و مقاومت ضربهای

- پوشش لولهها و عایق سیمها برای چسبندگی و عملکرد بهتر

مزایا:

- افزایش سازگاری بین پلیپروپیلن غیرقطبی و مواد قطبی

- بهبود چسبندگی به پرکنندهها، الیاف و سایر پلیمرها

- افزایش خواص مکانیکی مانند استحکام کششی و مقاومت ضربهای در کامپوزیتها

- حفظ سبکوزنی و فرآیندپذیری پلیپروپیلن

- توزیع بهتر پرکنندهها، منجر به عملکرد ساختاری بالاتر

- بهبود مقاومت حرارتی و شیمیایی نسبت به پلیپروپیلن معمولی

معایب:

- کاهش جزئی در پایداری حرارتی به دلیل اصلاح ساختار

- در صورت گرافتینگ بیش از حد، احتمال ایجاد شکنندگی در برخی فرمولاسیونها

- نیاز به کنترل دقیق شرایط فرآیند برای جلوگیری از تخریب حرارتی

- هزینه بالاتر نسبت به پلیپروپیلن معمولی بهعلت فرآیند اصلاح اضافی

سازگارکنندههای مالئیکه پایه PS

پلیاستایرن گرافتشده با انیدرید مالئیک (PS-g-MA) نوعی پلیاستایرن اصلاحشده است که در آن گروههای انیدرید مالئیک (MA) بهصورت شیمیایی به زنجیره اصلی پلیاستایرن متصل شدهاند. این اصلاح باعث افزایش قطبیت و واکنشپذیری پلیاستایرن شده و سازگاری آن را با مواد قطبی، پرکنندهها و تقویتکنندهها بهبود میبخشد.

ساختار

PS-g-MA شامل یک ستون فقرات پلیاستایرنی است که در طول زنجیرهاش، گروههای انیدرید مالئیک بهصورت تصادفی گرافت شدهاند. ساختار پلیاستایرن از واحدهای تکرارشونده استایرن تشکیل شده است که هرکدام شامل یک حلقه بنزن متصل به یک زنجیره اتیلنی هستند. در فرآیند گرافتینگ، مولکولهای انیدرید مالئیک از طریق واکنش رادیکالی به برخی از این واحدها متصل میشوند و ساختاری ایجاد میکنند که در آن زنجیرهی هیدروفوب پلیاستایرن دارای گروههای قطبی انیدرید است. این گروههای انیدرید، نقاط واکنشی فعالی فراهم میکنند که میتوانند با گروههایی مانند آمین و الکل واکنش دهند، و این موضوع به بهبود چسبندگی، سازگاری شیمیایی و قابلیت ترکیبپذیری پلیمر کمک میکند.خواص

- حفظ ویژگیهای ذاتی پلیاستایرن مانند شفافیت، سختی و فرآیندپذیری آسان

- افزایش قطبیت و واکنشپذیری به دلیل وجود گروههای انیدرید مالئیک

- بهبود سازگاری با پلیمرهای قطبی مانند پلیآمیدها و پلیاسترها

- افزایش چسبندگی به پرکنندهها، الیاف و سطوح مختلف

- فراهم شدن امکان انجام اصلاحات شیمیایی بیشتر از طریق گروههای انیدرید

- بهبود پراکندگی در کامپوزیتها و نانوکامپوزیتهای پلیمری

- خواص مکانیکی بهبود یافته مانند افزایش چقرمگی و دوام در ترکیبهای پلیمری

کاربردها

- کامپتبیلایزر در ترکیبهای پلیمری برای بهبود سازگاری پلیاستایرن با پلیمرهای قطبی

- بهبود چسبندگی در کامپوزیتها شامل پرکنندهها، الیاف و تقویتکنندهها

- پروموتر چسبندگی در پوششها، چسبها و عملیات سطحی

- اصلاحکننده فعال برای ایجاد واکنشهای بیشتر و افزودن گروههای شیمیایی دیگر به پلیاستایرن

- افزایش پراکندگی و چسبندگی بینسطحی در نانوکامپوزیتهای پلیمری

- اصلاح ضربهپذیری در پلاستیکهای مهندسی برای بهبود خواص مکانیکی

مزایا

- افزایش سازگاری بین پلیاستایرن و مواد قطبی

- بهبود چسبندگی و استحکام پیوند در کامپوزیتها و پوششها

- فراهم کردن گروههای واکنشپذیر برای اصلاحات بیشتر

- حفظ وزن سبک و فرآیندپذیری آسان پلیاستایرن

- بهبود خواص مکانیکی مانند چقرمگی و دوام در ترکیبات پلیمری

معایب

- ممکن است رفتار حرارتی و فرآیندی پلیاستایرن را کمی تغییر دهد

- فرآیند گرافتینگ میتواند باعث تغییرپذیری خواص در بسته به میزان گرافت شود

- حضور گروههای انیدرید میتواند حساسیت به رطوبت و هیدرولیز را افزایش دهد

- هزینه بالاتر نسبت به پلیاستایرن ساده به دلیل فرآیندهای اضافی تولید

سازگارکنندههای مالئیکه پایه TPE

ترموپلاستیک الاستومر گرافتشده با انیدرید مالئیک (TPE-g-MA) یک نوع ترموپلاستیک الاستومر اصلاحشده است که در آن گروههای انیدرید مالئیک (MA) به زنجیره پلیمری پایه گرافت شدهاند. این اصلاح ساختاری، گروههای قطبی فعالی را وارد ساختار میکند که چسبندگی، سازگاری با مواد قطبی و واکنشپذیری شیمیایی را افزایش میدهد و آن را برای کاربردهای مختلف ارزشمند میسازد.

ساختار

ترکیب TPE-g-MA شامل یک ستون پلیمری ترموپلاستیک الاستومر (مانند کوپلیمرهای استایرن بلوکی، الاستومرهای پایه پلیالفینی یا انواع دیگر TPE) است که گروههای انیدرید مالئیک بهصورت تصادفی روی زنجیرههای آن گرافت شدهاند. گروههای انیدرید مالئیک از طریق فرآیند گرافتینگ رادیکال آزاد (اغلب با استفاده از پراکسید بهعنوان آغازگر) به ستون پلیمری متصل میشوند. این ساختار منجر به ترکیبی از نواحی قطبی و غیرقطبی در ماده میشود که باعث افزایش چسبندگی، سازگاری با مواد قطبی و واکنشپذیری جهت اصلاحات شیمیایی بعدی میگردد. این ویژگیها، این ماده را برای کاربردهایی همچون ترکیبات پلیمری، کامپوزیتها و ارتقاء چسبندگی مناسب میسازد.خواص

TPE-g-MA انعطافپذیری، کشسانی و فرآیندپذیری ذاتی ترموپلاستیک الاستومر پایه را حفظ میکند، در حالی که بهواسطه حضور گروههای انیدرید مالئیک، قطبیت و واکنشپذیری شیمیایی افزایش مییابد. این اصلاح باعث بهبود چسبندگی به بسترهای قطبی، افزایش سازگاری با پلیمرهای قطبی نظیر پلیآمید و پلیاستر، و بهبود پراکندگی در مواد کامپوزیتی میشود. این ترکیب دارای خواص مکانیکی عالی نظیر استحکام کششی، ازدیاد طول، و مقاومت ضربهای بالا است و حس نرمی و لاستیکی دارد. پایداری حرارتی آن مشابه TPE پایه باقی میماند، اگرچه فرآیند گرافتینگ ممکن است ویژگیهای رئولوژیکی را کمی تغییر دهد. گروههای انیدرید مالئیک امکان واکنش با گروههای آمین، هیدروکسیل و سایر نوکلئوفیلها را فراهم میکنند. همچنین، این ماده مقاومت خوبی در برابر ترکخوردگی ناشی از تنش محیطی داشته و در کاربردهای اورمولدینگ عملکرد چسبندگی بالایی ارائه میدهد.مزایا

- افزایش چسبندگی به مواد قطبی مانند فلزات، شیشه و پلاستیکهای مهندسی

- بهبود سازگاری در ترکیبهای پلیمری، بهویژه با پلیمرهای قطبی مانند پلیآمید و پلیاستر

- حفظ انعطافپذیری، الاستیسیته و قابلیت فرآیند مشابه TPE پایه

- فراهمکردن نقاط واکنشپذیر برای اصلاحات شیمیایی بیشتر (مانند واکنش با آمینها و الکلها)

- افزایش چسبندگی بینسطحی در کامپوزیتها، بهبود خواص مکانیکی

- مقاومت بالا در برابر ترکخوردگی ناشی از تنش محیطی

- قابلیت فرآیند با روشهای رایج مانند اکستروژن، قالبگیری تزریقی و دمشی

معایب

- تغییر جزئی در خواص حرارتی و رئولوژیکی نسبت به TPE اصلاحنشده

- احتمال تغییر در خواص ماده بسته به میزان گرافت شدن

- حساسیت بیشتر به هیدرولیز در شرایط مرطوب بهعلت وجود گروههای انیدرید

- هزینه تولید بالاتر نسبت به TPEهای معمولی بهعلت مراحل اضافی فرآیند گرافتینگ

کاربردها

- ترکیبهای پلیمری و افزایش سازگاری: بهبود چسبندگی در ترکیب TPE با پلیمرهای قطبی مانند پلیآمید، پلیاستر و پلیکربنات

- چسبها و درزگیرها: مورد استفاده در چسبهای ساختمانی، چسبهای حساس به فشار و چسبهای گرمذوب

- قطعات خودرویی: بهبود چسبندگی در قطعات چندجنسیتی، کاهش لرزش، و استفاده در اورمولدینگ نرم

- تجهیزات پزشکی: ارائه انعطافپذیری و چسبندگی قوی در کاربردهای زیستسازگار

- پوششها و آمادهسازی سطح: بهعنوان پروموتر چسبندگی برای رنگها، پوششها و پرایمرها

- کالاهای مصرفی و کفش: افزایش دوام، انعطافپذیری و چسبندگی در محصولات اورمولد شده

- عایق سیم و کابل: بهبود چسبندگی به زیرلایههای قطبی و ارتقاء خواص مکانیکی

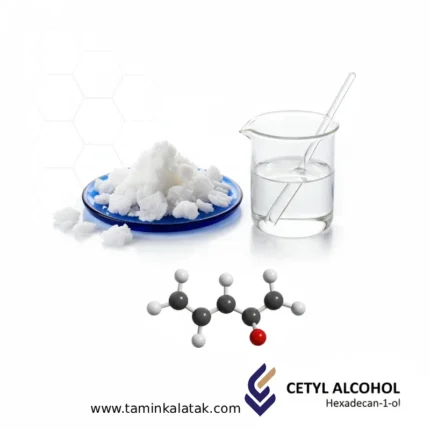

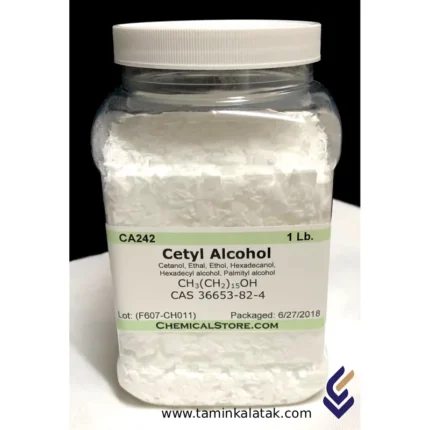

ستیل الکل

ستیل الکل یک الکل چرب با زنجیره بلند است که به دلیل خواص نرمکنندگی، امولسیونکنندگی و غلظتدهندگی، به یکی از پرکاربردترین مواد اولیه در صنایع آرایشی، بهداشتی و دارویی تبدیل شده است. این ماده که به صورت طبیعی از روغنهای گیاهی مانند روغن نارگیل یا پالم استخراج میشود، به صورت یک جامد مومی سفید رنگ وجود دارد. اهمیت ستیل الکل در توانایی آن برای بهبود بافت، پایداری نهایی محصولات است که آن را به یک انتخاب محبوب برای فرمولاتورها و تولیدکنندگان در سراسر جهان تبدیل کرده است.

ستیل الکل یک الکل چرب چندکاره و ارزشمند است که نقش کلیدی در کیفیت، بافت و پایداری محصولات آرایشی، بهداشتی و دارویی ایفا میکند. خواص نرمکنندگی فوقالعاده، ایمنی بالا و منشأ طبیعی، آن را به یک جزء جداییناپذیر در فرمولاسیونهای مدرن تبدیل کرده است. مجموعه تأمین کالا تک با درک عمیق از اهمیت کیفیت مواد اولیه، آماده تأمین ستیل الکل از معتبرترین منابع است. برای دریافت مشاوره تخصصی و ثبت سفارش، همین امروز با کارشناسان ما تماس حاصل فرمایید.

ساختار شیمیایی ستیل الکل

ستیل الکل با فرمول شیمیایی C₁₆H₃₄O، یک الکل چرب اشباع با ۱۶ اتم کربن در زنجیره خود است. نام آیوپاک آن هگزادکان-۱-اُل (Hexadecan-1-ol) میباشد. ساختار مولکولی آن شامل یک زنجیره بلند هیدروکربنی (بخش ستیل) است که خاصیت آبگریز (لیپوفیلیک) دارد و یک گروه هیدروکسیل (–OH) در انتهای آن قرار دارد که خاصیت آبدوست (هیدروفیلیک) ضعیفی به آن میبخشد. این ساختار دوگانه، به ستیل الکل اجازه میدهد تا به عنوان یک امولسیونکننده و پایدارکننده در فرمولاسیونهایی که حاوی فاز آبی و روغنی هستند، عمل کند.ویژگیهای ستیل الکل

شناخت دقیق خصوصیات فیزیکی و شیمیایی، کلید استفاده بهینه از ستیل الکل در فرمولاسیونهای صنعتی است.- حالت فیزیکی: جامد مومی، به صورت پرک ، گرانول یا پودر سفید رنگ.

- بو: تقریباً بیبو یا دارای بوی ملایم چربی.

- نقطه ذوب: حدود ۴۹ درجه سانتیگراد، که به محصولات بافت کرمی و قوام مناسبی میبخشد.

- حلالیت: در آب نامحلول است، اما در حلالهای آلی مانند الکلها، اترها و روغنها به خوبی حل میشود.

- پایداری: به دلیل ساختار اشباع خود، در برابر اکسیداسیون بسیار پایدار است و ماندگاری بالایی دارد.

- خلوص: معمولاً با خلوص بالا (بیش از ۹۵٪) تولید میشود که عملکرد ثابت و قابل اعتمادی را تضمین میکند.

کاربردهای ستیل الکل

کاربرد ستیل الکل در تطبیقپذیری بالا، این ماده را جزو مواد اولیه شیمیایی تبدیل کرده که در صنایع مختلف، به ویژه در بخش آرایشی و بهداشتی، تبدیل کرده است.- ستیل الکل در شامپو: این ماده به عنوان نرم کننده و امولسیون کننده استفاده می شود و خاصیت نرم کنندگی دارد که در ساخت شامپوها به کار میرود.

- کرمها و لوسیونها: به عنوان نرمکننده ، پوست را نرم و لطیف میکند و به عنوان غلظتدهنده، بافت محصول را بهبود میبخشد.

- نرمکنندههای مو و ماسک مو: به نرمی و لطافت مو کمک کرده و از گره خوردن آن جلوگیری میکند.

- محصولات آرایشی: ستیل الکل در کرم و رژ لب برای ایجاد ساختار و قوام استفاده میشود.

- صنایع دارویی: به عنوان پایدارکننده امولسیون در پمادها و کرمهای دارویی و به عنوان عامل پوششدهنده در قرصها به کار میرود.

- صنایع شیمیایی: در تولید سورفکتانتها و سایر مواد شیمیایی به عنوان ماده اولیه یا واسطه استفاده میشود.

- کاربردهای صنعتی: به عنوان روانکننده در برخی فرآیندهای صنعتی و به عنوان عامل ضد تبخیر در استخرها (Liquid Pool Covers) کاربرد دارد.

مزایای ستیل الکل

دلایل متعددی موجب شده تا ستیل الکل را به یک انتخاب هوشمندانه برای فرمولاتورها تبدیل نماید.- منشأ طبیعی و تجدیدپذیر: از منابع گیاهی پایدار مانند روغن پالم و نارگیل به دست میآید.

- ایمنی و سازگاری با پوست: یک ماده غیر تحریککننده و ملایم است که برای انواع پوست مناسب میباشد.

- عملکرد چندگانه: به طور همزمان به عنوان نرمکننده، غلظتدهنده، پایدارکننده امولسیون و ماتکننده عمل میکند.

- بهبود حس محصول: از جمله خواص ستیل الکل برای پوست میتوان به استفاده بافت محصولات را که کرمی، غنی و غیرچرب اشاره داشت که حس خوشایندی روی پوست ایجاد مینماید.

- افزایش پایداری فرمولاسیون: به پایداری امولسیونهای آب در روغن (W/O) و روغن در آب (O/W) کمک کرده و از جدا شدن فازها جلوگیری میکند.

معایب ستیل الکل

با وجود مزایای گسترده، برخی چالشها نیز در استفاده از این ماده وجود دارد.- پتانسیل کومدوژنیک: در موارد نادر و برای پوستهای بسیار مستعد آکنه، ممکن است باعث بستهشدن منافذ شود.

- نقطه ذوب: به دلیل حالت جامد در دمای اتاق، برای استفاده در فرمولاسیون باید ابتدا ذوب شود که نیازمند حرارتدهی در فرآیند تولید است.

- ملاحظات زیستمحیطی منبع: در صورتی که از روغن پالم غیرپایدار تهیه شود، میتواند نگرانیهای زیستمحیطی به همراه داشته باشد همچنین ممکن است حساسیت پوستی هم به همراه داشته باشد یعنی عوارض ستیل الکل شامل سوزش، گزگز شدن، قرمزی و تحریک پوستی است که در صورت بروز علائم به پزشک مرجعه نمایید.

ایمنی و نگهداری ستیل الکل

رعایت اصول ایمنی، ضامن استفاده بیخطر و حفظ کیفیت ستیل الکل است.- ایمنی فردی: ستیل الکل یک ماده بسیار ایمن و بیخطر طبقهبندی میشود. با این حال، هنگام کار با مقادیر زیاد پودر آن، استفاده از ماسک برای جلوگیری از استنشاق گرد و غبار توصیه میشود تا از مضرات ستیل الکل اجتناب نمایید.

- نگهداری: باید در مکانی خنک، خشک و دور از نور مستقیم خورشید و منابع حرارتی نگهداری شود.

- بستهبندی: معمولاً در کیسههای چند لایه عرضه میشود تا از جذب رطوبت و آلودگی جلوگیری شود.

تفاوت ستیل الکل و استئاریل الکل

خرید ستیل الکل

در شرکت تأمین کالا تک، ما بهعنوان تأمینکننده تخصصی مواد اولیه، ستیل الکل با خلوص بالا را از منابع معتبر تهیه و با بستهبندی استاندارد در اختیار تولیدکنندگان و مشتریان محترم قرار میدهیم. برای خرید ستیل الکل با کیفیت بالا و دریافت مشاوره تخصصی، کافیست از طریق راه ارتباطی سایت تأمین کالا تک با کارشناسان فروش ما ارتباط برقرار کنید. ارسال به موقع و تضمین کیفیت و پشتیبانی فنی، بخشی از تعهد ما به مشتریان صنعتی و تولیدکنندگان حرفهای است.سوالات متداول ستیل الکل

1 ستیل الکل چیست و چه کاربردی در محصولات آرایشی دارد؟

ستیل الکل یک الکل چرب ۱۶ کربنه است که برخلاف نامش، خاصیت تحریککننده ندارد و بهعنوان امولسیفایر، پایدارکننده و نرمکننده در کرمها، لوسیونها، نرمکنندههای مو و بالمها استفاده میشود. این ماده باعث ایجاد بافت کرمی، قوام بهتر و نرمی روی پوست میشود.

2 آیا ستیل الکل برای پوست حساس و خشک مناسب است؟

بله. ستیل الکل جزء الکلهای چرب بیخطر است و بر خلاف الکلهای خشککننده (مثل اتانول یا ایزوپروپیل الکل)، نهتنها موجب تحریک نمیشود بلکه به حفظ رطوبت، بهبود بافت پوست و کاهش خشکی کمک میکند. برای پوستهای خشک، مختلط و حساس کاملاً مناسب است.

3 تفاوت ستیل الکل با استئاریل الکل چیست؟

ستیل الکل دارای زنجیره کوتاهتر (C16) است، درحالیکه استئاریل الکل زنجیره بلندتر (C18) دارد.

تفاوت عملکرد:

-

ستیل الکل → نرمکننده سبک، کرمی و سبکتر

-

استئاریل الکل → قوامدهنده قویتر و ایجاد بافت سفتتر

در بسیاری فرمولها مخلوط این دو ماده استفاده میشود.

4 آیا ستیل الکل در محصولات آرایشی ایمن است؟

بله. سازمانهای معتبر مانند FDA و CIR ستیل الکل را در غلظتهای استاندارد کاملاً ایمن (Safe) اعلام کردهاند. این ماده غیر کومدونزا است و باعث جوش یا حساسیت نمیشود. تنها در موارد نادر، افراد با آلرژی به الکلهای چرب ممکن است واکنش خفیف نشان دهند.

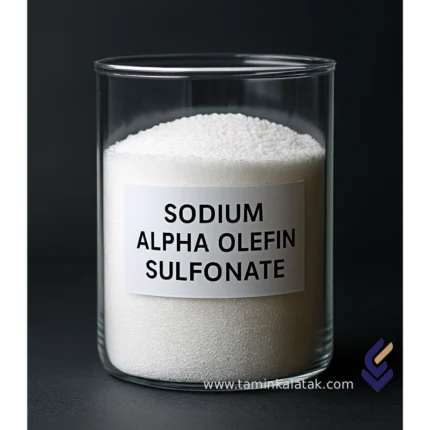

سدیم آلفا اولفین سولفونات / AOS

سدیم آلفا اولفین سولفونات یک سورفکتانت آنیونی قوی با توان شویندگی، کفزایی و بایوسازگاری بالا است که در صنایع شوینده، بهداشتی و صنعتی کاربرد گسترده دارد. این ماده به دلیل عملکرد برجسته در فرمولاسیونها، گزینهای معتبر و اقتصادی برای تولیدکنندگان محسوب میشود.

سدیم آلفا اولفین سولفونات که با نام اختصاری AOS شناخته میشود، یکی از مهمترین مواد اولیه در فرمولاسیون شویندههاست. این ترکیب به دلیل قدرت پاککنندگی بالا، پایداری در آب سخت، ضریب کفزایی مطلوب و سازگاری مناسب با محیط زیست، جایگاه ویژهای در صنایع مختلف پیدا کرده است.

این محصول در مقایسه با سورفکتانتهای سنتی، عملکرد بهینهتری در پاکسازی چربیها و آلودگیها ارائه میدهد و به همین دلیل در تولید انواع شامپو، مایع ظرفشویی، صابون صنعتی، محصولات کارواش و بسیاری مواد شوینده صنعتی بهعنوان انتخاب اول شناخته میشود.

ساختار و مشخصات شیمیایی سدیم آلفا اولفین سولفونات

این بخش دقیق و فنی برای خریداران صنعتی نگارش شده است.

سدیم آلفا اولفین سولفونات یک سولفونات آنیونی حاصل از سولفوناسیون α-اولفینها (C14–C16) میباشد.

مشخصات اصلی:

-

فرمول شیمیایی: R-CH=CH-(CH₂)n-SO₃Na

-

شماره CAS: 68439-57-6

-

ظاهر فیزیکی:

-

مایع: شفاف مایل به زرد (AOS 35%)

-

پودر: سفید کریستالی (AOS 92%)

-

-

بوی محصول: خنثی / سبک

-

خلوص: 35%، 40%، 92% (بسته به گرید)

-

حلالیت: کاملاً محلول در آب

-

pH: بین 7 – 9 (بسته به غلظت)

ویژگیهای و خصوصیات کلیدی سدیم آلفا اولفین سولفونات

در این قسمت، مهمترین ویژگیهای فنی و عملکردی این سورفکتانت بررسی میشود.

-

قدرت کفزایی بالا حتی در آب سخت

-

خاصیت پاککنندگی قوی در شستوشوی چربیها و آلودگیهای سنگین

-

سازگاری با پوست نسبت به سورفکتانتهای قویتر مانند SLS

-

پایداری عالی دمایی

-

بایوپایداری و تجزیهپذیری زیستی بالا → سازگار با محیط زیست

-

سازگاری با سایر سورفکتانتها مثل بتائینها، الکلاتوکسیلاتها و LAS

-

فاقد فسفات و مناسب برای فرمولاسیونهای سبز

کاربردهای سدیم آلفا اولفین سولفونات

سدیم آلفا اولفین سولفونات در طیف گستردهای از صنایع شیمیایی و بهداشتی استفاده میشود:

✔ صنایع شوینده

-

مایع ظرفشویی

-

شامپو و شویندههای ملایم

-

پودر لباسشویی

-

شویندههای کارواش

-

کفسازهای صنعتی

✔ صنایع آرایشی و بهداشتی

-

ژل شستوشو

-

پاککنندههای صورت

-

فوم بهداشتی

-

صابون مایع

✔ صنایع شیمیایی

-

فرمولاسیون سورفکتانتها

-

تولید امولسیفایر

-

پاککنندههای صنعتی

✔ صنایع نفت و حفاری

-

مواد خیسکننده و دیسپرسکننده گل حفاری

مزایای سدیم آلفا اولفین سولفونات

-

کف پایدار و فراوان

-

مقاومت عالی در آب سخت

-

زیستتخریبپذیری بالا (Eco-Friendly)

-

سازگار با پوست و ملایمتر از SLS

-

قدرت شویندگی و امولسیونکنندگی مطلوب

-

مقرونبهصرفه نسبت به سورفکتانتهای مشابه

-

مناسب فرمولاسیونهای Low Cost و High Performance

معایب سدیم آلفا اولفین سولفونات

-

امکان خشکی پوست در استفادهی مستقیم و غلیظ

-

در ترکیب با برخی اسیدهای قوی، پایداری کاهش مییابد

-

در دمای بسیار پایین، احتمال کدورت در گرید مایع وجود دارد

-

در غلظتهای بالا ممکن است باعث تحریک چشم شود

ایمنی و نگهداری سدیم آلفا اولفین سولفونات

-

نگهداری در محیط خشک، خنک و دور از نور مستقیم

-

استفاده از دستکش و عینک هنگام کار

-

ظرف محصول باید کاملاً بسته باشد تا از جذب رطوبت جلوگیری شود

-

حملونقل مطابق استاندارد Non-Hazardous Chemical

-

دور از اکسیدکنندههای قوی نگهداری شود

جمعبندی و دعوت به خرید

سدیم آلفا اولفین سولفونات یک سورفکتانت حرفهای با عملکرد بالا، پایداری عالی و قیمت مقرونبهصرفه است که در صنایع شوینده و شیمیایی گزینهای ایدهآل محسوب میشود. اگر تولیدکننده هستید و به یک مواد اولیه شیمیایی با کیفیت، پایدار، کفزا و سازگار با پوست نیاز دارید، این محصول بهترین انتخاب است.

🔻 برای ثبت سفارش، دریافت قیمت روز و استعلام موجودی، همین حالا از طریق سایت با ما تماس بگیرید.

تأمین کالا تک | واردات مستقیم مواد اولیه شیمیایی

سدیم استات

سدیم استات با فرمول شیمیایی CH₃COONa، نمک سدیم اسید استیک است. این ماده به صورت پودر کریستالی سفید، بدون بو یا با بوی ضعیف شبیه سرکه (بهویژه هنگام حرارتدیدن) وجود دارد. سدیم استات تا حدودی جاذب رطوبت است (بهویژه در فرم بیآب). در دو نوع خشک (بیآب) و آبدار (معمولاً تریهیدرات CH₃COONa·3H₂O) یافت میشود.

ساختار سدیم استات

سدیم استات یک ترکیب یونی است که از کاتیون سدیم (Na⁺) و آنیون استات (CH₃COO⁻) تشکیل شده است. ساختار یون استات شامل یک گروه متیل (CH₃) متصل به یک گروه کربوکسیلات (COO⁻) است. در گروه کربوکسیلات، پیوند دوگانه بین کربن و اکسیژن دارای رزونانس است، به طوری که بار منفی در دو اکسیژن delocalized شده است. فرمول شیمیایی: CH₃COONa ساختار رزونانسی: O=C–O⁻ ←→ ⁻O–C=Oویژگیهای سدیم استات

- ظاهر: پودر کریستالی سفید

- بو: بیبو؛ هنگام حرارت ممکن است بوی سرکه احساس شود

- حلالیت: بسیار محلول در آب و تا حدی محلول در اتانول (حدود 1.4 g/100 mL در اتانول)

- هیگروسکوپی: نوع بیآب آن میتواند مقداری رطوبت جذب کند

- ماهیت بازی: ترکیبی از نمک یک اسید ضعیف و باز قوی (NaOH) است؛ محلول آبی آن کمی قلیایی است (pH بین 8 تا 9 برای محلول 0.1 مولار)

- نقطه ذوب: سدیم استات بیآب در حدود 324°C تجزیه میشود؛ سدیم استات تریهیدرات در حدود 58°C ذوب میشود و پس از آن، آب تبلور آزاد میشود

- خواص بافری: در ترکیب با اسید استیک، محلول بافری تولید میکند که در محدوده pH حدود 4 تا 6.5 عمل میکند

- رفتار شیمیایی: در تماس با اسیدهای قوی یا اکسیدکنندههای قوی، میتواند گازهایی مانند استیک اسید یا CO₂ آزاد کند

کاربردهای سدیم استات

صنایع غذایی:- به عنوان افزودنی غذایی (کد E262) برای تنظیم pH، ایجاد طعم شور/اسیدی، و بهعنوان نگهدارنده

- ضد باکتری و قارچ در برخی فرمولهای غذایی

- به عنوان منبع سدیم در تزریقهای وریدی یا محلول دیالیز

- بهعنوان اجزای بافری در فرمولاسیون دارویی و واکنشهای زیستی

- کمک رنگرزی و تنظیم pH در حمامهای رنگرزی

- خنثیکردن اسیدهای باقیمانده مانند H₂SO₄

- جلوگیری از الکتریسیته ساکن"

- به عنوان افزودنی برای کنترل pH و بهبود مقاومت یخبندان بتن (به عنوان یک ماده درزگیر).

- بافرسازی (بهویژه در بیوشیمی و استخراج DNA)

-

- منبع کربن برای کشت برخی باکتریها

- بخشی از محلولهای استخراجی در زیستشناسی مولکولی

- استفاده از محلول فوقاشباع سدیم استات تریهیدرات که با تبلور ناگهانی، گرمای نهان آزاد میکند )حدود 264–289 kJ/kg(

- در صنعت لاستیک برای تأخیر در پخت کلروپرن

- در دباغی چرم و تولید رنگها

مزایای سدیم استات

- ایمن در مصارف خوراکی طبق تأیید FDA در مقادیر مجاز

- خواص بافری مؤثر

- سازگاری بالا با فرآیندهای صنعتی

- هزینه پایین

- اثر نگهدارنده (ضدمیکروبی)

- کاربرد در سیستمهای گرمایی فازتغییری

معایب سدیم استات

- تا حدودی هیگروسکوپیک (مخصوصاً فرم بیآب) → نیاز به ظروف دربسته

- تماس چشمی و پوستی میتواند تحریککننده باشد

- استنشاق غبار ممکن است باعث تحریک تنفسی شود

- بلع زیاد: خطر ناراحتی گوارشی و هایپرناترمی در دوز بالا

- در دمای بالا ممکن است تجزیه شود و بخارات تحریککننده تولید کند

- در بیماران کلیوی/قلبی باید با احتیاط استفاده شود (تداخلات الکترولیتی)

سدیم اسید پیرو فسفات

سدیم اسید پیرو فسفات یک ترکیب معدنی سفیدرنگ و محلول در آب است که بهعنوان افزودنی غذایی، عامل بافر، پایدارکننده و عامل تخمیر در صنایع مختلف بهکار میرود.

این ماده با فرمول شیمیایی Na₂H₂P₂O₇ شناخته میشود و به دلیل توانایی در تنظیم pH، جلوگیری از تغییر رنگ، و افزایش ماندگاری محصولات غذایی جایگاه ویژهای در صنایع غذایی و شیمیایی دارد. در سایت تأمین کالا تک، این ماده بهعنوان یک ماده اولیه کلیدی در گریدهای مختلف عرضه میشود تا پاسخگوی نیاز صنایع غذایی، دارویی و صنعتی باشد.

ساختار شیمیایی سدیم اسید پیرو فسفات

سدیم اسید پیرو فسفات ترکیبی از کاتیونهای سدیم (Na⁺) و آنیون پیروفسفات (P₂O₇⁴⁻) است. این ترکیب از دهیدراسیون دیسدیم فسفات (Na₂HPO₄) بهدست میآید. ساختار آن شامل پیوندهای فسفر-اکسیژن-فسفر است که خاصیت بافری و توانایی تشکیل کمپلکس با یونهای فلزی را ایجاد میکند.ویژگیهای فیزیکی و شیمیایی

- ظاهر: پودر سفید، بیبو و کریستالی

- فرمول شیمیایی: Na₂H₂P₂O₇

- جرم مولکولی: 221.94 g/mol

- حلالیت: محلول در آب (حدود 11.9 g/100 mL در 20°C)

- pH محلول آبی: حدود 4 (ماهیت اسیدی ملایم)

- نقطه ذوب: کمتر از 600°C

- ویژگی کلیدی: خاصیت بافری، توانایی جلوگیری از تغییر رنگ و تشکیل کمپلکس با یونهای فلزی

کاربردهای سدیم اسید پیرو فسفات

- صنایع غذایی:

- عامل تخمیر در بیکینگ پودر و محصولات نانی

- جلوگیری از تغییر رنگ در گوشتهای فرآوریشده و کنسرو ماهی

- بهبود بافت و افزایش ماندگاری در کیک، کلوچه و محصولات آردی

- استفاده در پنیر خامهای و فرآوردههای لبنی برای بهبود کیفیت

- صنایع دارویی و بهداشتی:

- عامل ضد تشکیل پلاک در خمیردندانها

- پایدارکننده در فرمولاسیون دارویی

- صنایع شوینده:

- جلوگیری از تشکیل رسوبات معدنی و افزایش کارایی شویندهها

- صنایع نفت و حفاری:

- بهعنوان دیسپرسکننده در سیالات حفاری

معایب سدیم اسید پیرو فسفات

- تلخی در مصرف زیاد: در برخی محصولات غذایی ممکن است طعم تلخ ایجاد کند.

- محدودیت مصرف فسفر: مصرف بیش از حد میتواند تعادل جذب کلسیم را مختل کند.

- حساسیت به رطوبت: در محیطهای مرطوب بهسرعت آب جذب میکند و کیفیت آن کاهش مییابد.

مزایای سدیم اسید پیرو فسفات

- تنظیمکننده pH مؤثر در صنایع غذایی و شیمیایی

- افزایش ماندگاری محصولات غذایی با جلوگیری از تغییر رنگ و فساد

- افزایش حجم و بافت مطلوب در نان، کیک و فرآوردههای آردی

- چندمنظوره بودن: کاربرد در صنایع غذایی، دارویی، شوینده و نفت

- تشکیل کمپلکس با یونهای فلزی: جلوگیری از رسوب و بهبود کیفیت محصول

ایمنی و نگهداری سدیم اسید پیرو فسفات

- ایمنی: استفاده در محدوده مجاز غذایی بیخطر است؛ اما مصرف بیش از حد فسفر میتواند مشکلات متابولیکی ایجاد کند.

- نگهداری:

- در محیط خشک و خنک، دور از نور مستقیم خورشید

- در بستهبندیهای مقاوم و دربسته برای جلوگیری از جذب رطوبت

- دور از مواد شیمیایی ناسازگار و منابع حرارتی

- حملونقل: رعایت استانداردهای حمل مواد شیمیایی و استفاده از بستهبندی ایمن

قیمت سدیم اسید پیرو فسفات

سدیم اسید پیرو فسفات یکی از افزودنیهای کلیدی در صنایع غذایی و شیمیایی است که به دلیل نقش مهم آن در تنظیم pH، بهبود بافت، افزایش ماندگاری و جلوگیری از تغییر رنگ، تقاضای بالایی در بازار دارد. به همین دلیل، آگاهی از قیمت سدیم اسید پیرو فسفات برای تولیدکنندگان و خریداران صنعتی اهمیت ویژهای دارد. عوامل مؤثر بر قیمت سدیم اسید پیرو فسفات قیمت این ماده اولیه تحت تأثیر چندین عامل کلیدی قرار میگیرد:- خلوص و گرید محصول: به شکل معمول گرید اسید سدیم پیرو فسفات خوراکی معمولاً قیمت بالاتری نسبت به گرید صنعتی دارد.

- میزان سفارش: خرید سدیم اسید پیروفسفات عمده و تناژ بالا باعث کاهش قیمت تمامشده میشود.

- منشأ تولید: محصولات وارداتی (چین، اروپا) ممکن است به دلیل هزینههای حملونقل و تعرفههای گمرکی گرانتر از تولیدات داخلی باشند.

- نوسانات ارزی: تغییرات نرخ ارز تأثیر مستقیم بر قیمت مواد اولیه وارداتی دارد.

- بستهبندی و شرایط نگهداری: بستهبندیهای مقاوم در برابر رطوبت و استانداردهای بهداشتی میتوانند بر قیمت نهایی اثرگذار باشند.

فرایند تولید سدیم اسید پیرو فسفات

سدیم اسید پیرو فسفات یک ترکیب معدنی پرکاربرد در صنایع غذایی، دارویی و شیمیایی است که بهطور صنعتی از واکنشهای کنترلشده فسفاتها بهدست میآید. این ماده با فرمول شیمیایی Na₂H₂P₂O₇ بهصورت پودر سفید و محلول در آب تولید میشود. در ادامه، مراحل اصلی تولید آن را بهعنوان یک متخصص شیمی با تجربه توضیح میدهم: 1. تهیه ماده اولیه- ماده اولیه اصلی برای تولید سدیم اسید پیرو فسفات، مونوسدیم فسفات (NaH₂PO₄) است.

- مونوسدیم فسفات از خنثیسازی اسید فسفریک (H₃PO₄) با هیدروکسید سدیم (NaOH) یا کربنات سدیم (Na₂CO₃) بهدست میآید.

- مونوسدیم فسفات تولیدشده در دمای حدود ۲۵۰ درجه سانتیگراد حرارت داده میشود.

- در این فرآیند، واکنش دهیدراسیون رخ میدهد و پیوند پیروفسفات (P–O–P) تشکیل میشود.

- این مرحله کلیدی است زیرا ساختار پیروفسفات ایجاد میشود که ویژگیهای شیمیایی خاص SAPP را تعیین میکند.

- محصول حاصل پس از خروج از راکتور حرارتی، خنک میشود.

- سپس بهصورت پودر کریستالی سفید یا گرانول آسیاب و دانهبندی میگردد.

- در این مرحله، ویژگیهای فیزیکی و شیمیایی مانند pH محلول آبی (حدود ۴–۴.۵)، درصد خلوص، حلالیت در آب و اندازه ذرات بررسی میشود.

- محصول نهایی در کیسههای چندلایه مقاوم به رطوبت بستهبندی میشود تا کیفیت آن در طول انبارداری حفظ گردد.

- استفاده از تجهیزات مقاوم به خوردگی (مانند فولاد ضدزنگ) برای جلوگیری از واکنشهای ناخواسته ضروری است.

- کنترل دقیق دما و زمان حرارتدهی اهمیت بالایی دارد، زیرا افزایش بیش از حد دما میتواند منجر به تجزیه یا تغییر رنگ محصول شود.

- محصول نهایی باید در محیط خشک و خنک نگهداری شود تا از جذب رطوبت و کلوخه شدن جلوگیری گردد.

سوالات متداول سدیم اسید پیرو فسفات

1. پیروفسفات چیست و چه کاربردی دارد؟

سدیم اسید پیروفسفات (Sodium Acid Pyrophosphate | Na₂H₂P₂O₇) یک افزودنی معدنی سفید و محلول در آب است که بهعنوان عامل تخمیر، تنظیمکننده pH و پایدارکننده در صنایع غذایی، دارویی و شیمیایی استفاده میشود. این ترکیب با جلوگیری از تغییر رنگ و بهبود بافت، نقش مهمی در تولید نان، کیک، فرآوردههای گوشتی و محصولات لبنی دارد.

2. تفاوت سدیم اسید پیروفسفات خوراکی و صنعتی چیست؟

تفاوت اصلی در درجه خلوص و میزان ناخالصیها است.

گرید خوراکی دارای خلوص بالاتر و کنترل دقیق فلزات سنگین است و برای استفاده در صنایع غذایی و دارویی مناسب میباشد.

در حالیکه گرید صنعتی بیشتر در صنایع شوینده، حفاری و متالورژی بهعنوان عامل بافری و ضد رسوب به کار میرود.

3. قیمت سدیم اسید پیروفسفات چگونه تعیین میشود؟

قیمت SAPP بر اساس گرید محصول (خوراکی یا صنعتی)، خلوص شیمیایی، میزان سفارش (تناژ یا جزئی) و منشأ تولید (داخلی یا وارداتی) مشخص میشود. همچنین نوسانات نرخ ارز و هزینه حملونقل نیز بر قیمت نهایی تأثیرگذار است.

برای دریافت قیمت روز سدیم اسید پیروفسفات و مشاوره خرید، میتوانید با کارشناسان تأمین کالا تک تماس بگیرید.

سدیم تری پلی فسفات

سدیم تری پلی فسفات یک نمک معدنی چندکاره و پرکاربرد در زنجیره تأمین مواد اولیه شیمیایی است که بهعنوان کلاتهکننده و دیسپرسانت در فرمولاسیونهای صنعتی نقش کلیدی دارد. این ترکیب بهدلیل توانایی بالا در حذف سختی آب، تثبیت ذرات، و بهبود کارایی شویندهها، جایگاه تثبیتشدهای در بازارهای شوینده، بهداشتی، غذایی، سرامیک و نفت و گاز دارد. برای خریداران سدیم تری پلی فسفات بهواسطه ترکیب ارزش–کارایی مناسب، دسترسپذیری و تطبیقپذیری فرایندی، یک انتخاب مطمئن و اقتصادی محسوب میشود.

ساختار سدیم تری پلی فسفات

از نظر شیمیایی، سدیم تری پلی فسفات نمک تریپلیفسفریک اسید است و با فرمول مولکولی Na5P3O10 شناخته میشود. ساختمان آن شامل زنجیرهای از سه واحد فسفات متصل بههم است که با پنج کاتیون سدیم متعادل میشود و به آن ماهیت قوی در کلاتهکردن یونهای سختی میبخشد. این ترکیب معمولاً به صورت بیآب عرضه میشود و در محیطهای آبی، محلولی با خاصیت قلیایی ملایم ایجاد میکند که برای بسیاری از فرایندهای صنعتی مطلوب است.ویژگیهای سدیم تری پلی فسفات

در یک نگاه، سدیم تری پلی فسفات بهصورت پودر یا گرانول سفید، بیبو و با رفتار رطوبتگیر شناخته میشود. در آب بهخوبی محلول است و محلولهای رقیق آن قلیایی ملایم بوده و به بهبود عملکرد سورفکتانتها و جلوگیری از رسوب کمک میکنند. این ماده در برابر دما پایدار است، اما در شرایط اسیدی و حرارت طولانیمدت میتواند به فسفاتهای سادهتر هیدرولیز شود.| ویژگی | مقدار/توضیح |

|---|---|

| فرمول شیمیایی | Na5P3O10\mathrm{Na_5P_3O_{10}} |

| جرم مولکولی | حدود 367.86 g/mol |

| شکل ظاهری | پودر/گرانول سفید، بیبو |

| حلالیت در آب | بالا، با ایجاد pH قلیایی ملایم |

| پایداری | پایدار در شرایط معمول؛ هیدرولیز در pH اسیدی و دمای بالا |

| خلوص صنعتی | معمولاً 94–96% بهعنوان محتوای STPP |

| رطوبتگیری | رطوبتگیر؛ نیازمند بستهبندی در کیسههای لاینردار |

| کد HS | 2835.31 |

| CAS | 7758-29-4 |

نکته: بسته به گرید تأمینکننده، اندازه ذرات، دانسیته ظاهری و شاخصهای کیفی مانند محتوای فاز I/II میتواند متفاوت باشد.

کاربردهای سدیم تری پلی فسفات

- شویندههای خانگی و صنعتی: بیلدر اصلی برای نرمکردن آب، افزایش کارایی سورفکتانتها، جلوگیری از رسوب و بازرسوب آلودگی روی الیاف.

- بهداشتی و خمیر دندان: کمک به دیسپرسیون ذرات ساینده و کنترل سختی آب بزاق برای پایداری فرمول.

- صنعت غذایی (E451(i)): بهعنوان عامل نگهدارنده آب و بهبود بافت در محصولات گوشت، مرغ و آبزیان؛ همچنین کلاتهکردن یونهای فلزی برای پایداری رنگ و طعم.

- سرامیک و کاشی: دیفلوکولانت برای سوسپانسیونهای دوغابی، کاهش ویسکوزیته و بهبود ریختهگری.

- نساجی و رنگرزی: دیسپرسانت و بافر قلیایی ملایم برای یکنواختی رنگ و جلوگیری از لکه.

- نفت و گاز/حفاری: کنترل رئولوژی و دیسپرسیون جامدات در گل حفاری.

- تصفیه آب و سیستمهای صنعتی: کلاتهکردن یونهای سختی و کاهش تشکیل رسوب در مبدلها و بویلرها.

- چرم و فلزکاری: دیسپرسانت و عامل کمپلکسساز برای مراحل دباغی و پاکسازی سطح.

مزایای سدیم تری پلی فسفات

- کلاتهسازی قوی یونهای سختی: بهبود محسوس عملکرد شویندهها در آبهای سخت و کاهش مصرف سورفکتانتها.

- جلوگیری از رسوب و بازرسوب: تثبیت آلودگیها در محلول و ممانعت از چسبندگی مجدد بر بستر.

- بافر قلیایی ملایم: پایداری pH مطلوب برای بسیاری از فرمولها بدون قلیاییت شدید.

- سازگاری فرمولاسیونی بالا: کارآمد در کنار آنیونیها، نانیونیها و بسیاری از افزودنیها.

- صرفه اقتصادی برای B2B: نسبت هزینه به عملکرد مطلوب، دسترسپذیری و امکان تأمین پایدار در مقیاس حجمی.

- بهبود رئولوژی سوسپانسیونها: کاهش ویسکوزیته و کمک به پایدارسازی دوغابها در سرامیک و پوششها.

معایب سدیم تری پلی فسفات

- ملاحظات زیستمحیطی فسفاتها: ورود فسفر به پسابها میتواند خطر اوتریفیکاسیون را افزایش دهد؛ بسیاری از کشورها محدودیتهایی برای مصرف فسفات در شویندههای خانگی اعمال کردهاند.

- حساسیت به رطوبت: رطوبتگیری و گلولهایشدن در صورت نگهداری نامناسب؛ نیازمند بستهبندی و انبارش خشک.

- هیدرولیز در شرایط اسیدی/داغ: احتمال کاهش کارایی کلاتهسازی در فرمولاسیونهای با pH پایین یا دمای بالا.

- تحریکپذیری موضعی: گرد و غبار میتواند برای چشم و پوست محرک باشد؛ رعایت PPE ضروری است.

ایمنی و نگهداری سدیم تری پلی فسفات

- اقدامات فردی: از تماس با چشم و پوست اجتناب شود؛ از عینک ایمنی، دستکش و ماسک ذرات ریز استفاده کنید.

- تهویه و کنترل گرد و غبار: در محیطهای بسته، تهویه موضعی برقرار و تولید گرد و غبار به حداقل برسد.

- انبارداری: در جای خشک، خنک و دور از رطوبت و اسیدها نگهداری شود؛ کیسههای 25 کیلوگرمی لاینردار (PE داخل) پیشنهاد میشود.

- حملونقل: معمولاً در طبقه مواد غیرخطرناک حمل میشود؛ از آسیب به کیسهها و نفوذ رطوبت جلوگیری کنید.

- مدیریت ریزش: با جاروبرقی صنعتی جمعآوری و از ورود مستقیم به فاضلاب جلوگیری شود.

- پایداری و ماندگاری: در بستهبندی پلمب و شرایط خشک، ماندگاری تا 24 ماه معمول است؛ پس از باز شدن، سریعاً مصرف شود.

- دفع پسماند: مطابق مقررات محلی و با درنظرگرفتن بار فسفر در پساب انجام شود.

تفاوت سدیم تری پلی فسفات با تریسدیم فسفات و سدیم هگزامتافسفات

| ویژگیها | سدیم تری پلی فسفات (STPP) | تریسدیم فسفات (TSP) | سدیم هگزامتافسفات (SHMP) |

|---|---|---|---|

| فرمول شیمیایی | Na₅P₃O₁₀ | Na₃PO₄ | (NaPO₃)₆ |

| ساختار مولکولی | زنجیرهای از سه واحد فسفات متصل با پنج یون سدیم | یک واحد منفرد فسفات با سه یون سدیم | زنجیره پلیمری از چندین واحد متافسفات حلقوی |

| شکل ظاهری | پودر یا گرانول سفید، بیبو | پودر سفید قلیایی | پودر سفید با ذرات بسیار ریز و خاصیت رطوبتگیر بالا |

| pH محلول ۱٪ | حدود ۹–۱۰ | حدود ۱۱–۱۲ (قلیایی قوی) | حدود ۶–۸ (نزدیک به خنثی) |

| حلالیت در آب | بالا | بسیار بالا | بالا اما وابسته به طول زنجیره |

| کارکرد اصلی | کلاتهکننده یونهای فلزی، نرمکننده آب و دیسپرسانت در شویندهها | تنظیمکننده pH، پاککننده قلیایی قوی، عامل چربیبر در شویندهها | عامل کلاتهکننده قوی و پایدارکننده سوسپانسیونها در صنایع غذایی و سرامیک |

| کاربردهای صنعتی رایج | شویندهها، صنایع غذایی، سرامیک، تصفیه آب، نفت و گاز | شویندههای صنعتی سنگین، صنایع فلزکاری، پاککنندههای سطح | صنایع غذایی (E452i)، تصفیه آب، تولید دوغابهای سرامیکی، صنایع کاغذ و پوششها |

| ویژگی خاص | تعادل بین قدرت کلاتهکنندگی و قلیائیت، اقتصادی و چندمنظوره | قلیائیت بسیار بالا؛ مؤثر در حذف چربی و رسوبات | پایداری زیاد و عملکرد عالی در سیستمهای حساس به pH |

| ملاحظات زیستمحیطی | تجزیهپذیری محدود، افزایش فسفر در پسابها | مشابه STPP، ولی قلیائیت بالا ممکن است برای محیط زیست چالشبرانگیز باشد | کمخطرتر از نظر قلیائیت، ولی هنوز منبع فسفر است |

فرایند تولید سدیم تری پلی فسفات

سدیم تری پلی فسفات یکی از مهمترین نمکهای فسفاته است که در مقیاس صنعتی بهصورت انبوه تولید میشود. آشنایی با مراحل تولید این ماده برای خریداران صنعتی و مدیران تولید اهمیت زیادی دارد، زیرا کیفیت نهایی محصول به دقت در اجرای این فرایند وابسته است. در ادامه، مراحل تولید تری پلی فسفات سدیم بهصورت دقیق و مرحلهبهمرحله شرح داده میشود. 1. آمادهسازی مواد اولیه مواد اولیه اصلی برای تولید سدیم تری پلی فسفات شامل:- مونو سدیم فسفات (NaH₂PO₄)

- دی سدیم فسفات (Na₂HPO₄)

- درصد خلوص (معمولاً 94–96%)

- میزان رطوبت

- نسبت فاز I و II

- حلالیت در آب و pH محلول

خرید سدیم تری پلی فسفات

شرکت تأمین کالا تک با تجربه تخصصی در تأمین مواد اولیه شیمیایی، آماده ارائه سدیم تری پلی فسفات با گریدهای متنوع و کیفیت تضمینشده است. ما با ارائه آنالیز معتبر، بستهبندی استاندارد و قیمت رقابتی، شرایطی فراهم کردهایم تا خریداران صنعتی و تجاری بتوانند با اطمینان خرید خود را انجام دهند.جمعبندی

اگر بهدنبال مادهای هستید که هم از نظر علمی و فنی کارایی بالایی داشته باشد و هم از نظر اقتصادی مقرونبهصرفه باشد، خرید سدیم تری پلی فسفات بهترین انتخاب برای صنایع شوینده، غذایی، سرامیک و تصفیه آب است. برای دریافت مشاوره تخصصی، استعلام قیمت و ثبت سفارش، همین امروز با تیم کارشناسان تأمین کالا تک تماس بگیرید.سوالات متداول سدیم تری پلی فسفات

-

سدیم تری پلی فسفات در شوینده چه نقشی دارد؟

سدیم تری پلی فسفات (STPP) یکی از مؤثرترین بیلدرها (Builder) در فرمولاسیون شویندهها است. این ماده با کلاتهکردن یونهای سختی آب (کلسیم و منیزیم) باعث نرمشدن آب میشود و عملکرد سورفکتانتها را بهطور قابل توجهی بهبود میدهد. همچنین از رسوب مجدد آلودگی بر روی الیاف یا سطوح جلوگیری کرده و موجب افزایش قدرت پاککنندگی، کف پایدار و شفافیت بهتر محلول شوینده میشود.

-

آیا سدیم تری پلی فسفات در صنایع غذایی مجاز است؟

بله، سدیم تری پلی فسفات با کد افزودنی غذایی E451(i) در گرید خوراکی توسط سازمانهای جهانی مانند FDA و EFSA تأیید شده است. در صنایع غذایی از آن برای حفظ رطوبت، بهبود بافت، جلوگیری از اکسیداسیون چربیها و تثبیت رنگ در محصولات گوشتی، مرغ و آبزیان استفاده میشود. البته مصرف آن باید در محدوده مجاز تعیینشده (طبق استانداردهای بینالمللی) انجام گیرد.

-

تفاوت سدیم تری پلی فسفات با تری سدیم فسفات چیست؟

تفاوت اصلی این دو ماده در ساختار شیمیایی، قلیائیت و نوع کاربرد است.

-

سدیم تری پلی فسفات (Na₅P₃O₁₀) خاصیت کلاتهکنندگی قوی دارد و بیشتر در شویندهها، مواد غذایی و تصفیه آب به کار میرود.

-

تریسدیم فسفات (Na₃PO₄) قلیاییتر است و بهعنوان پاککننده صنعتی قوی، بافر pH و چربیبر در مصارف غیرخوراکی کاربرد دارد.

بهطور خلاصه، STPP چندمنظورهتر و اقتصادیتر است، در حالیکه TSP برای فرمولاسیونهای قلیایی سنگین مناسبتر میباشد.

-

آیا سدیم تری پلی فسفات برای محیط زیست مضر است؟

سدیم تری پلی فسفات ذاتاً سمی نیست، اما از نظر زیستمحیطی باید با دقت مصرف شود. ورود مقادیر زیاد فسفاتها به منابع آبی میتواند منجر به اوتریفیکاسیون (افزایش رشد جلبکها) شود که اکسیژن محلول در آب را کاهش میدهد. به همین دلیل، در برخی کشورها میزان مصرف فسفات در شویندههای خانگی محدود شده است. استفاده از فرمولهای کمفسفات یا جایگزینهای زیستتخریبپذیر میتواند اثرات محیطزیستی را کاهش دهد.

سدیم دی استات

سدیم دی استات (Sodium Diacetate) یک نمک مضاعف از ترکیب سدیم استات و اسید استیک است که بهعنوان یک افزودنی غذایی پرکاربرد شناخته میشود. این ترکیب با شماره CAS 126-96-5 بهصورت پودر سفید کریستالی، بیبو با بوی ملایم سرکهای عرضه میشود و دارای خاصیت ضد میکروبی و تنظیمکنندگی اسیدیته است. به همین دلیل در صنایع غذایی، دارویی و شیمیایی کاربرد گستردهای دارد.

ساختار شیمیایی سدیم دی استات

-

فرمول شیمیایی: NaH(C₂H₃O₂)₂

-

ترکیب: حاصل واکنش دی استات سدیم با اسید استیک

-

گروه عاملی: نمک مضاعف اسید استیک

-

ظاهر: کریستال سفید با بوی خفیف اسید استیک

-

پایدار در شرایط محیطی، محلول در آب

- وزن مولکولی استات سدیم : وزن مولکولی استات سدیم برابر با حدود 82.03 گرم بر مول (g/mol) است.

این ساختار باعث میشود سدیم دی استات علاوه بر خاصیت بافری، بهعنوان منبع آزادسازی آهسته اسید استیک نیز عمل کند.

ویژگیهای فیزیکی و شیمیایی سدیم دی استات

-

ظاهر: پودر کریستالی سفید با طعم و بوی ملایم اسید استیک

-

نقطه ذوب: 150–160 °C

-

حلالیت: بهراحتی در آب حل میشود

-

pH محلول آبی (1%): 4.5 – 5.0

-

پایداری: در شرایط خشک و خنک پایدار است

-

طعم: سرکهای و کمی شور

گریدهای مختلف سدیم دی استات

-

سدیم دی استات خوراکی (Food Grade):

-

استفاده بهعنوان افزودنی غذایی (E262(ii))

-

تنظیمکننده اسیدیته، ضد میکروب و نگهدارنده مواد غذایی

-

پرکاربرد در صنایع نان، گوشت و لبنیات

-

-

سدیم دی استات دارویی (Pharma Grade):

-

بهعنوان ماده کمکی در برخی داروها

-

خاصیت ضد میکروبی و تنظیم pH در فرمولاسیون دارویی

-

-

سدیم دی استات صنعتی (Industrial Grade):

-

در صنایع شیمیایی، خوراک دام و کنترل بو استفاده میشود

-

خاصیت ضد قارچ و ضد میکروب در محصولات غیرخوراکی

-

کاربردهای سدیم دی استات

1. کاربرد سدیم دی استات در صنایع غذایی

-

نگهدارنده و ضد میکروب: جلوگیری از رشد قارچها و باکتریها در نان، کیک و محصولات پختهشده.

-

تنظیمکننده اسیدیته: کنترل pH در سسها، چاشنیها و نوشیدنیها.

-

بهبود طعم: ایجاد طعم سرکهای ملایم در چیپس، اسنکها و مواد غذایی فرآوریشده.

-

افزایش ماندگاری: استفاده گسترده بهعنوان افزودنی با کد E262(ii).

2. صنایع دارویی

-

در تولید داروهای ضدعفونی و محصولات مراقبتی.

-

خاصیت ضد میکروبی در ترکیبات دارویی.

3. خوراک دام

-

افزودنی ضد میکروبی در خوراک دام و طیور.

-

افزایش ایمنی و جلوگیری از فساد خوراک.

4. صنایع شیمیایی

-

عامل کنترل بو و ضد قارچ در محصولات مختلف.

-

کاربرد در فرمولاسیونهای خاص شیمیایی.

مزایای سدیم دی استات

-

ایمنی بالا در گرید خوراکی و دارویی (تأیید شده توسط FDA و EFSA).

-

چندمنظوره بودن در صنایع غذایی، دارویی و صنعتی.

-

قدرت ضد میکروبی قوی در برابر قارچها و باکتریها.

-

افزایش ماندگاری مواد غذایی و کاهش ضایعات.

-

بهبود طعم محصولات غذایی با ایجاد طعم سرکهای ملایم.

معایب سدیم دی استات

-

مصرف بیش از حد میتواند باعث طعم بسیار تند و ناخوشایند شود.

-

در غلظتهای بالا ممکن است باعث تحریک معده یا مشکلات گوارشی شود.

-

در محیطهای مرطوب قابلیت جذب رطوبت بالا دارد (هیگروسکوپیک).

عوارض استات سدیم

ایمنی و نگهداری سدیم دی استات

-

نگهداری در ظروف دربسته و مقاوم به رطوبت

-

دور از نور مستقیم و در محیط خشک و خنک

-

استفاده از دستکش و عینک ایمنی در محیطهای صنعتی

-

رعایت دوز مجاز در صنایع غذایی (طبق استاندارد E262)

فرآیند تولید سدیم دی استات

-

مرحله اول: تولید سدیم استات

-

واکنش اسید استیک با سدیم کربنات یا سدیم هیدروکسید.

-

-

مرحله دوم: افزودن اسید استیک اضافی

-

ترکیب سدیم استات با اسید استیک اضافی برای تشکیل نمک مضاعف.

-

-

مرحله سوم: خنکسازی و کریستالیزاسیون

-

محلول بهدستآمده خنک شده و کریستالهای دی استات سدیم تشکیل میشوند.

-

-

مرحله چهارم: خشکسازی و بستهبندی

-

محصول خشکشده بهصورت پودر سفید بستهبندی و به بازار عرضه میشود.

-

جدول مشخصات فنی سدیم دی استات

| پارامتر | مقدار تقریبی |

|---|---|

| نام شیمیایی | سدیم دی استات (Sodium Diacetate) |

| فرمول شیمیایی | NaH(C₂H₃O₂)₂ |

| شماره CAS | 126-96-5 |

| ظاهر | پودر سفید با بوی ملایم اسید استیک |

| نقطه ذوب | 150–160 °C |

| حلالیت در آب | بالا |

| گریدها | خوراکی، دارویی، صنعتی |

| کد افزودنی غذایی | E262(ii) |

خرید سدیم دی استات

برای خرید دی استات سدیم با کیفیت تضمینشده و دریافت بهترین شرایط قیمت سدیم دی استات، انتخاب تأمینکننده معتبر اهمیت زیادی دارد. مجموعه تأمین کالا تک با سالها تجربه در تأمین مواد اولیه صنایع غذایی، دارویی و شیمیایی، امکان فروش سدیم دی استات در گریدهای مختلف را فراهم کرده است. برای سفارش و استعلام قیمت همین امروز با کارشناسان ما تماس بگیرید.

سوالات متداول درباره سدیم دی استات

1. سدیم دی استات چیست؟

نمکی مضاعف از سدیم استات و اسید استیک است که بهعنوان افزودنی غذایی، ضد میکروب و تنظیمکننده اسیدیته کاربرد دارد.

2. تفاوت سدیم دی استات و سدیم استات چیست؟

سدیم استات نمک ساده اسید استیک است، اما سدیم دی استات ترکیبی از سدیم استات و اسید استیک اضافی است که خاصیت ضد میکروبی و طعم سرکهای دارد.

3. آیا سدیم دی استات خوراکی ایمن است؟

بله، در گرید خوراکی افزودنی غذایی E262 توسط FDA و EFSA تأیید شده و ایمن است.

4. سدیم دی استات در چه صنایعی کاربرد دارد؟

در صنایع غذایی (نان، گوشت، اسنکها)، دارویی، خوراک دام و صنایع شیمیایی استفاده میشود.

5. قیمت سدیم دی استات چگونه تعیین میشود؟

بسته به نوع گرید، خلوص و شرایط بازار متغیر است.

سدیم فرمات

سدیم فرمات یکی از نمکهای اسید فرمیک و ترکیبی ارزشمند در صنایع مختلف است که به دلیل ساختار شیمیایی پایدار، قدرت بافری مناسب و عملکرد چندمنظوره، در حوزههای نساجی، شیمیایی، نفت و گاز، چرمسازی، خوراک دام و محیطزیست کاربرد فراوان دارد. این ماده بهعنوان کاهنده، تثبیتکننده، نگهدارنده و عامل بافری قوی شناخته میشود و بهدلیل قیمت اقتصادی، بهصرفهترین جایگزین بسیاری از افزودنیهای صنعتی محسوب میشود.

سدیم فرمات (Sodium Formate) نمکی غیرآلی و پودری سفیدرنگ است که از واکنش خنثیسازی اسید فرمیک با سود یا محصولات جانبی فرآیندهای شیمیایی تولید میشود. این ماده به دلیل پایداری حرارتی بالا، حلالیت کامل در آب و سازگاری با محیطزیست، جایگاه مهمی در فرمولاسیون بسیاری از محصولات صنعتی دارد.

در سالهای اخیر، استفاده از سدیم فرمات بهعنوان بهبوددهنده عملکرد در صنعت نفت، عامل کاهشدهنده در صنایع چرمسازی و عامل پایدارکننده در صنعت نساجی بهشدت رشد کرده است؛ از همین رو، خرید این محصول برای بسیاری از تولیدکنندگان صنعتی اهمیت بالایی دارد.

ساختار و مشخصات شیمیایی سدیم فرمات

سدیم فرمات با فرمول شیمیایی HCOONa و ساختار یونی پایدار، یکی از سادهترین نمکهای اسیدی است.

ویژگیهای شیمیایی اصلی:

-

نام شیمیایی: Sodium Formate

-

فرمول مولکولی: HCOONa

-

شماره CAS: 141-53-7

-

جرم مولکولی: 68.01 g/mol

-

ظاهر فیزیکی: پودر سفید، بدون بو

-

حلالیت: کاملاً محلول در آب

-

پایداری: مقاوم در برابر حرارت تا دمای 200°C

گریدهای رایج در بازار ایران عبارتاند از:

-

گرید صنعتی

-

گرید خوراک دام

-

گرید نفت و گاز (Drilling Grade)

-

گرید چرمسازی

-

گرید نساجی

ویژگیهای سدیم فرمات

سدیم فرمات بهدلیل ساختار ساده اما بسیار کاربردی، مجموعهای از خصوصیات عملکردی مهم دارد:

-

کاهنده قوی در فرآیندهای شیمیایی

-

بافر یا تنظیمکننده pH برای حفظ تعادل محلولها

-

افزایشدهنده سرعت واکنشها بهویژه در صنعت چرم

-

پایداری حرارتی بالا و تجزیهناپذیری در دماهای صنعتی

-

سازگاری با محیطزیست نسبت به نمکهای دیگر

-

عدم خورندگی شدید در مقایسه با سایر نمکهای اسیدی

-

حلالیت بالا و ایجاد محلولهای شفاف و پایدار

این خصوصیات باعث شده سدیم فرمات در بسیاری از فرآیندها جایگزین مواد گرانتر شود و در عین حال عملکرد بهتری ارائه دهد.

کاربردهای سدیم فرمات

سدیم فرمات طیف وسیعی از صنایع را پوشش میدهد و یکی از بالاترین تنوع مصرف را در میان نمکهای آلی دارد:

1. صنعت چرمسازی

-

استفاده بهعنوان کاهنده (Reducing Agent)

-

کمک به ثبات کروم در دباغی

-

جلوگیری از تشکیل لکه روی چرم

-

بهبود نرمی و رنگپذیری چرم

2. صنعت نفت و گاز

-

استفاده بهعنوان عامل کنترل وزن گل حفاری

-

ایجاد پایداری شیمیایی و حرارتی برای محلولهای حفاری

-

جلوگیری از خوردگی ابزار حفاری

3. صنعت نساجی

-

بهعنوان عامل سفیدکننده و تثبیتکننده رنگ

-

افزایش عمق رنگ در فرآیند رنگرزی

-

عملکرد بهعنوان کمکفرآیند در چاپ و تکمیل پارچه

4. خوراک دام و طیور

-

مورد استفاده بهعنوان افزودنی خوراکی برای بهبود سلامت روده

-

تنظیمکننده pH در خوراک

-

جایگزین ایمن برای آنتیبیوتیکهای رشد

5. صنایع شیمیایی

-

بهعنوان ماده اولیه تولید اسید فرمیک

-

استفاده در تولید حلالها، رزینها و افزودنیهای صنعتی

6. صنایع محیطزیستی

-

کمک به خنثیسازی پسابها

-

کاهش COD در آبهای آلوده

مزایای سدیم فرمات

-

قیمت اقتصادی نسبت به سایر نمکهای آلی

-

سازگار با محیطزیست

-

حلالیت بالا و استفاده آسان در فرایندها

-

پایداری حرارتی بسیار قوی

-

کاهش هزینههای تولید بهعنوان جایگزین مواد گرانقیمت

-

ارائه عملکرد بهتر در چرمسازی و نساجی نسبت به نمکهای مشابه

معایب سدیم فرمات

اگرچه سدیم فرمات مزایای زیادی دارد، اما محدودیتهایی نیز باید در نظر گرفته شود:

-

ممکن است در رطوبت بالا کلوخه شود.

-

در تماس طولانیمدت با پوست میتواند تحریک خفیف ایجاد کند.

-

در برخی فرآیندها نیازمند خلوص بسیار بالا است که هزینه تولید را افزایش میدهد.

ایمنی و نگهداری سدیم فرمات

-

در محیط خشک، خنک و دور از رطوبت نگهداری شود.

-

از تماس با پوست و چشم خودداری شود.

-

استفاده از ماسک و دستکش صنعتی توصیه میشود.

-

در صورت نشت، با آب فراوان شستشو داده شود.

-

بستهبندی استاندارد کیسههای 25 کیلوگرمی لمینت یا فویل چندلایه است.

فرایند تولید سدیم فرمات (0 تا 100)

فرآیند تولید به دو روش صنعتی رایج انجام میشود:

1. روش خنثیسازی مستقیم

مرحله 1: واکنش اسید فرمیک با سود (NaOH)

HCOOH + NaOH → HCOONa + H₂O

مرحله 2: فیلتراسیون

حذف ناخالصیهای نامحلول

مرحله 3: غلیظسازی محلول

تبخیر کنترلشده برای رسیدن به غلظت مشخص

مرحله 4: کریستالیزاسیون

تشکیل بلورهای سدیم فرمات با خلوص بالا

مرحله 5: خشککردن و بستهبندی

2. روش تولید از پسماندهای پتروشیمی

مرحله 1: تولید متانول → تولید CO → ایجاد اسید فرمیک

مرحله 2: واکنش جانبی با سدیم هیدروکسید

مرحله 3: فرآوری مجدد برای تولید سدیم فرمات با خلوص صنعتی

مرحله 4: خشککردن اسپری (Spray Dryer)

مرحله 5: بستهبندی گریدهای مختلف

جمعبندی سدیم فرمات

سدیم فرمات یک ماده شیمیایی چندمنظوره، اقتصادی و کاملاً صنعتی است که در چرمسازی، نفت و گاز، نساجی، خوراک دام و صنایع شیمیایی کاربرد گسترده دارد. اگر بهدنبال خرید سدیم فرمات با خلوص بالا، قیمت رقابتی و تحویل سریع هستید، مجموعه تأمینکالاتک آماده ارائه بهترین کیفیت از معتبرترین برندهای داخلی و خارجی است.

سوالات متداول سدیم فرمات

1. مهمترین گریدهای سدیم فرمات موجود در ایران چیست؟

گریدهای صنعتی، چرمسازی، نفت و گاز، خوراک دام و نساجی بیشترین مصرف را دارند.

2. آیا سدیم فرمات در آب کاملاً محلول است؟

بله، این ماده دارای حلالیت کامل در آب بوده و محلول شفاف ایجاد میکند.

3. عمر مفید سدیم فرمات چقدر است؟

در صورت نگهداری مناسب در محیط خشک و کیسههای لمینت، بیش از 2 سال قابل استفاده است.

4. تفاوت سدیم فرمات با پتاسیم فرمات چیست؟

پتاسیم فرمات در صنعت نفت و گاز حلالیت و پایداری حرارتی بالاتری دارد اما سدیم فرمات اقتصادیتر است و در صنعت چرمسازی محبوبتر.

سدیم لوریل اتر سولفات

سدیم لوریل اتر سولفات که با نام اختصاری SLES و نام تجاری رایج تگزاپون (Texapon) شناخته میشود، یک سورفکتانت آنیونی بسیار پرکاربرد و یکی از ارکان اصلی در فرمولاسیون محصولات شوینده و بهداشتی است. این ماده به دلیل قدرت فوقالعاده در ایجاد کف، پاککنندگی مؤثر و قیمت بسیار رقابتی، به انتخابی بیبدیل برای تولیدکنندگان در سراسر جهان تبدیل شده است. از شامپو و مایع ظرفشویی گرفته تا پاککنندههای صنعتی، حضور این ماده شوینده قدرتمند به چشم میخورد. SLES به دلیل فرآیند اتوکسیلاسیون، ملایمت بیشتری نسبت به پسرعموی خود، سدیم لوریل سولفات (SLS)، بر روی پوست دارد.

مجموعه تامین کالا تک به عنوان یکی از پیشگامان تأمین مواد اولیه شیمیایی، مفتخر است که سدیم لوریل اتر سولفات با بالاترین کیفیت و خلوص را برای صنایع مختلف کشور عرضه نماید.

ساختار شیمیایی سدیم لوریل اتر سولفات

سدیم لوریل اتر سولفات یک مولکول آمفیفیلیک است، به این معنی که دارای دو بخش با ویژگیهای متفاوت است:- بخش آبگریز (Lipophilic): یک زنجیره بلند هیدروکربنی (لوریل) که از الکل چرب مشتق شده و تمایل به جذب چربیها و آلودگیها دارد.

- بخش آبدوست: یک سر سولفاته و اتوکسیله شده که به راحتی در آب حل میشود.

ویژگیهای فیزیکی و شیمیایی سدیم لوریل اتر سولفات

آگاهی از مشخصات فنی، اولین قدم برای خرید سدیم لوریل اتر سولفات و استفاده صحیح از آن در فرمولاسیون است.کاربردهای سدیم لوریل اتر سولفات

سدیم لوریل اتر سولفات به عنوان یک سورفکتانت پایه، در گستره وسیعی از محصولات به کار میرود:- محصولات آرایشی و بهداشتی:

- شامپو سر و بدن: عامل اصلی ایجاد کف غلیظ و پاککنندگی در انواع شامپوها.

- پاک کنندههای صورت و فیس واش: برای حذف چربی و آلودگی از سطح پوست.

- خمیر دندان و دهانشویه: به عنوان عامل کفکننده و کمک به پخش شدن ترکیبات.

- صابون مایع و مایع دستشویی: به دلیل قدرت پاککنندگی بالا و هزینه پایین.

- شویندههای خانگی:

- مایع ظرفشویی: قدرت فوقالعاده در حذف چربیها از روی ظروف.

- مایعات لباسشویی: به عنوان یکی از سورفکتانتهای اصلی برای لکهبری.

- کاربردهای صنعتی: در فرمولاسیون کارواشها، پاککنندههای صنعتی و به عنوان عامل امولسیونکننده در برخی فرآیندهای شیمیایی استفاده میشود.

معایب سدیم لوریل اتر سولفات

با وجود مزایای فراوان، توجه به برخی نکات و نگرانیها در مورد SLES ضروری است:- پتانسیل تحریک پوست: اگرچه ملایمتر از SLS است، اما در غلظتهای بالا یا در تماس طولانیمدت با پوست، میتواند باعث خشکی و تحریک، به ویژه در افراد با پوست حساس شود.

- آلودگی احتمالی با 1,4-Dioxane: فرآیند اتوکسیلاسیون میتواند منجر به تولید محصول جانبی به نام 1,4-دیاکسان شود که یک ماده بالقوه سرطانزا است. البته تولیدکنندگان معتبر، میزان این ناخالصی را تا سطوح ایمن و استاندارد کاهش میدهند.

- تأثیر بر محیط زیست: مانند بسیاری از شویندهها، ورود حجم بالای آن به منابع آبی میتواند برای آبزیان مضر باشد، هرچند SLES زیستتخریبپذیر محسوب میشود.

مزایای سدیم لوریل اتر سولفات

دلایل متعددی SLES را به محبوبترین سورفکتانت در جهان تبدیل کرده است:- قدرت کفکنندگی و پاککنندگی عالی: به سرعت کفی غنی و پایدار تولید میکند که از نظر مصرفکننده نشانه قدرت و کیفیت محصول است.

- مقرونبهصرفه بودن: قیمت سدیم لوریل اتر سولفات در مقایسه با کارایی آن بسیار مناسب است و هزینه تمامشده محصول نهایی را به شدت کاهش میدهد.

- سازگاری بالا: به راحتی با سایر سورفaktantها (آنیونی، غیریونی و آمفوتری) ترکیب شده و به فرمولاتورها اجازه میدهد تا محصولاتی با ویژگیهای متنوع طراحی کنند.

- قابلیت تنظیم ویسکوزیته: ویسکوزیته محلولهای حاوی SLES را میتوان به سادگی با افزودن نمک (سدیم کلراید) افزایش داد که برای تولید محصولات غلیظ مانند شامپوها یک مزیت بزرگ است.

ایمنی و نگهداری سدیم لوریل اتر سولفات

رعایت اصول ایمنی، ضامن استفاده بیخطر و مؤثر از تگزاپون است.- نگهداری: این ماده باید در دمای اتاق، در ظروف دربسته و به دور از نور مستقیم خورشید و رطوبت نگهداری شود. یخزدگی یا گرمای بیش از حد میتواند به ساختار آن آسیب بزند.

- ایمنی فردی: هنگام کار با فرم غلیظ (۷۰٪)، استفاده از تجهیزات حفاظت فردی مانند عینک ایمنی و دستکش ضروری است تا از تماس مستقیم با پوست و چشم جلوگیری شود.

- نکات فرمولاسیون: برای رقیقسازی، بهتر است خمیر SLES به آرامی به آب در حال همزدن اضافه شود تا از ایجاد کلوخههای ژلهای و حلنشدنی جلوگیری گردد.