عوامل مرطوب کننده (سورفکتانت ها)

عوامل همگنسازی

فر پخت/ولکانیزه کردن شلنگ لاستیکی

فروبردن و کشش حرارتی پارچه

فسفات سدیم دو بازیک دارویی

فعال کننده های بازیابی لاستیک

فلاپ تایر

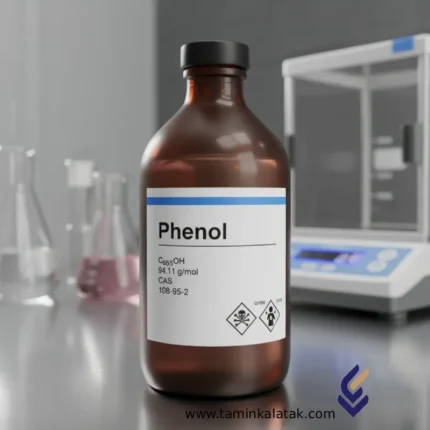

فنل

فنل (Phenol) که با نامهای فنول، هیدروکسیبنزن و اسید فنیک نیز شناخته میشود، یک ترکیب آلی آروماتیک با فرمول شیمیایی C₆H₅OH است. این ماده از مهمترین مواد پایه در صنایع شیمیایی محسوب میشود و سالانه میلیونها تن از آن در جهان تولید میشود. فنل صنعتی بهعنوان ماده اولیه در تولید پلیمرها، رزینها، داروها، افزودنیها و بسیاری از ترکیبات میانی شیمیایی کاربرد دارد.

فنل از نظر ساختاری شامل یک حلقه بنزن است که یک گروه هیدروکسیل (–OH) به آن متصل شده و همین ساختار باعث ایجاد ویژگیهای منحصربهفردی همچون اسیدیته ملایم، واکنشپذیری بالا، خاصیت ضدعفونیکننده و توانایی تشکیل پیوند هیدروژنی میشود.

در بازار ایران، خرید فنل معمولاً برای صنایع رزینسازی، تولید پلیکربنات، داروسازی، شویندهها و تولید مواد شیمیایی واسطه انجام میشود و برندهای هندی، چینی و کرهای بیشترین حجم واردات را تشکیل میدهند.

ساختار شیمیایی فنل

ساختار مولکولی فنل شامل:

-

یک حلقه آروماتیک بنزن

-

یک گروه هیدروکسیل (–OH)

-

وزن مولکولی: 94.11 g/mol

این ساختار باعث میشود فنل:

-

نسبت به الکلها اسیدیتر باشد

-

در واکنشهای الکتروندوستآرایی (EAS) بهخوبی شرکت کند

-

توانایی یونش آبی داشته باشد

-

در واکنشهای اترسازی و استریسازی شرکت کند

به دلیل همین ساختار، فنل پیشماده تولید صدها ترکیب آلی دیگر است.

ویژگیهای فیزیکی و شیمیایی فنل

ویژگیهای کلیدی فنل صنعتی:

-

حالت فیزیکی: جامد بلوری سفید تا صورتی (در دمای زیر 40–45°C)، مایع در دماهای بالاتر

-

بوی خاص و تند

-

نقطه ذوب: حدود 40–43°C

-

نقطه جوش: 181–183°C

-

چگالی: 1.06 g/cm³

-

حلالیت در آب: متوسط – محلولپذیری بهتر در آب گرم

-

خورنده برای پوست و مخاط

-

واکنشپذیر با قلیاها، اسیدها و عوامل اکسیدکننده

این ویژگیها باعث شده فنل همزمان یک ماده پُرمصرف صنعتی و نیازمند رعایت ایمنی سختگیرانه باشد.

کاربردهای فنل

کاربرد فنل بسیار گسترده است و در بیش از ۲۰ صنعت مختلف مورد استفاده قرار میگیرد. مهمترین کاربردها عبارتند از:

✓ 1) تولید رزینها و پلیمرها

بیش از 55% مصرف جهانی فنل در تولید رزینهای:

-

فنول-فرمالدهید (PF)

-

بیسفنول A (BPA) → ماده اصلی ساخت پلیکربنات

-

رزینهای اپوکسی

است.

✓ 2) صنایع دارویی

فنل ماده پایه تولید:

-

آسپرین

-

داروهای ضدعفونیکننده

-

بیحسکنندههای موضعی

-

واسطههای سنتزی آلی

✓ 3) صنایع غذایی و بهداشتی

-

تولید آنتیاکسیدانهای خوراکی (BHT، BHA)

-

ضدعفونیکنندهها

-

شویندهها و پاککنندههای صنعتی

✓ 4) نفت و پتروشیمی

-

استخراج انتخابی ترکیبات آروماتیک

-

استفاده در فرایند آلكیلاسیون

✓ 5) تولید افزودنیهای پلیمری

-

پلاستیسایزرها

-

پایدارکنندهها

✓ 6) کشاورزی

-

تولید سموم و کودهای شیمیایی خاص

مزایای فنل

مزایا و دلایل محبوبیت فنل صنعتی:

⭐ 1) ماده اولیه اصلی صنایع رزین و پلیمر

بدون فنل، تولید بسیاری از رزینهای با ارزش افزوده بالا امکانپذیر نیست.

⭐ 2) واکنشپذیری بالا

فنل بهخوبی در واکنشهای سنتزی شرکت کرده و بازده مناسبی ایجاد میکند.

⭐ 3) قیمت اقتصادی

قیمت فنل در مقایسه با خواص آن، مقرونبهصرفه بوده و انتخاب اول بسیاری از صنایع است.

⭐ 4) در دسترس بودن

در بازار جهانی و ایران معمولاً بهصورت بشکه یا فله موجود است.

معایب فنل

با وجود کاربردهای گسترده، فنل محدودیتهایی نیز دارد:

-

خورنده و سمی برای پوست، چشم و سیستم تنفسی

-

بوی تند و آزاردهنده

-

نیاز به تجهیزات مقاوم در برابر خوردگی

-

در صورت تماس شدید میتواند باعث سوختگی شیمیایی شود

ایمنی و نگهداری فنل

رعایت نکات ایمنی هنگام کار با فنل صنعتی الزامی است:

نکات ایمنی:

-

استفاده از دستکش نیتریل/بوتیل، ماسک فیلتردار و عینک محافظ

-

اجتناب از تماس با پوست و چشم

-

استفاده در محیط با تهویه مناسب

-

جلوگیری از استنشاق بخار یا پودر

نگهداری:

-

نگهداری در ظرف دربسته و مقاوم

-

دور از نور مستقیم و منابع حرارتی

-

دمای مناسب نگهداری: زیر 25°C

-

جلوگیری از تماس با مواد اکسیدکننده

فرآیند تولید فنل

امروزه دو روش اصلی برای تولید فنل وجود دارد:

روش کومن (Cumene Process) — رایجترین روش دنیا

-

آلكیلاسیون بنزن با پروپیلن → تولید کومن

-

اکسیداسیون کومن → تولید کومن هیدروپراکسید

-

شکستن اکسید: → فنل + استون

مزایا:

-

اقتصادی و مقرونبهصرفه

-

بازده بالا

-

تولید همزمان استون (محصول با ارزش افزوده)

روش کلرینهکردن بنزن

بنزن → کلروبنزن → هیدرولیز → فنل

مزایا:

-

مناسب برای واحدهای کوچک

-

قابل کنترل

معایب:

-

تولید پسماند کلردار

-

هزینه بالا

روش اکسیداسیون مستقیم بنزن (نیمهصنعتی)

بنزن + O₂ → فنل (کاتالیستی)

هنوز توسعه کامل نیافته ولی آیندهدار است.

گریدهای مختلف فنل در بازار ایران

رایجترین گریدها:

-

فنل صنعتی (Industrial Grade)

-

فنل خلوص بالا (CP Grade)

-

فنل آزمایشگاهی (AR/LR Grade)

-

فنل USP/Pharma Grade

-

فنل مایع (ذوبشده برای بارگیری سریع)

در ایران عمدتاً گریدهای صنعتی، خلوص بالا و دارویی در دسترس هستند.

جمعبندی دعوت به خرید

اگر قصد خرید فنل با بهترین کیفیت، تضمین اصالت، آنالیز معتبر و مناسبترین قیمت فنل را دارید، مجموعه تأمین کالا تک با ارائه گریدهای مختلف فنل از برترین تولیدکنندگان دنیا، بهترین انتخاب برای صنایع شیمیایی، رزینسازی، داروسازی و تولید افزودنیها است.

هر محموله قبل از ارسال، کنترل کیفی شده و همراه با آنالیز معتبر ارائه میشود.

پرسشهای متداول فنل

1) فنل چه تفاوتی با الکلها دارد؟

فنل به دلیل اتصال مستقیم گروه –OH به حلقه آروماتیک، اسیدیتر و واکنشپذیرتر از الکلها است و ویژگیهای شیمیایی متفاوتی دارد.

2) آیا فنل برای پوست خطرناک است؟

بله، تماس مستقیم فنل با پوست ممکن است باعث سوختگی شیمیایی شود و باید از تجهیزات ایمنی مناسب استفاده کرد.

3) فنل در چه صنایعی بیشترین مصرف را دارد؟

بیش از ۵۰٪ مصرف آن در تولید رزینها و پلیمرها بوده و بقیه مصرف در داروسازی، افزودنیهای پلیمری، استخراج نفت و شویندهها است.

4) بهترین روش بستهبندی و نگهداری فنل چیست؟

بستهبندی در بشکههای فلزی یا پلیاتیلن مقاوم، محیط خنک، خشک و دور از نور مستقیم بهترین شرایط نگهداری فنل است.

فنولیک رزین

فنولیک رزین بهعنوان یکی از قدیمیترین و پرکاربردترین رزینهای صنعتی، نقش مهمی در زنجیره تأمین مواد اولیه شیمیایی صنایع دارد. از آنجا که این خانواده از رزینها پس از پخت به ساختاری سهبعدی و شبکهای تبدیل میشوند، خواص مکانیکی و حرارتی مطلوبی از خود نشان میدهند که در محیطهای کاری سخت و در کاربردهای B2B بسیار ارزشمند است. بازار فنولیک رزین برای تولیدکنندگان قطعات قالبی، صنایع الکترونیک، صنایع خودروسازی (مثل لنت و دیسکهای اصطکاکی) و صنایع ساخت لامینیت و تختههای فشرده، اهمیت استراتژیکی دارد. انتخاب صحیح نوع رزین (مثل نوولاک یا رزول) و شرایط فرآیند، میتواند هزینههای تولید، کیفیت محصول و سازگاری با استانداردهای صنعتی را تعیین کند؛ بنابراین متن حاضر با تمرکز همزمان بر جنبههای فنی و تجاری، مرجعی مناسب برای تصمیمگیرندگان صنعتی و خریداران عمده خواهد بود.

ساختار شیمیایی فنولیک رزین

فنولیک رزینها معمولا از واکنشهای کنشدهی بین فنول و فرمالدئید حاصل میشوند و بسته به نسبت و کاتالیزور، دو گروه اصلی تولید میشوند: رزول (Resole) و نوولاک (Novolac).

در رزول که با کاتالیست قلیایی تهیه میشود، نسبت فرمالدئید به فنول برابر یا بیشتر از 1 است و محصول تا حدی خودپختکننده است؛ پیوندهای متیلنی (-CH₂-) و اتر متیلنی (-CH₂-O-CH₂-) بین حلقههای فنولی تشکیل میشوند که منجر به شبکهی ترموست میگردد. در نوولاک که با کاتالیست اسیدی تولید میشود، نسبت فرمالدئید کمتر از 1 است و برای پخت نیاز به عامل سختکنندهای مانند هگزامتیلن تتراآمین (HMTA) دارد.

در سطح مولکولی، واحد تکرارشونده شامل حلقههای آروماتیک فنول با پیوندهای متیلنی بین کربنهای اورتو و پارا است؛ این ساختار آروماتیکی عامل اصلی پایداری حرارتی و مقاومت شیمیایی رزینهای فنولیک است. بهطور کلی، نمیتوان یک فرمول مولکولی منفرد برای فنولیک رزین نوشت؛ بلکه باید آن را بهصورت یک پلیمر با واحدهای تکراری و ضریب پلیمریزاسیون متغیر توصیف کرد.

ویژگیهای فیزیکی و شیمیایی فنولیک رزین

فنولیک رزینها بهصورت محصولات بینابینی عرضه میشوند: مایعات با ویسکوزیته کنترلشده (برای چسبها و پوششها)، پودرهای قالبی (برای فرآیندهای پرس و قالبگیری) و لامینیتهای تقویتشده. برخی از مشخصات عمومی عبارتاند از:

-

حالت فیزیکی: قبل از پخت — مایع یا پودر؛ پس از پخت — جامد سخت و شکننده.

-

جرم حجمی: متغیر اما در محدودهی ~1.2–1.4 g/cm³ برای نمونههای قالبی رایج.

-

نقطه نرمشدن / شیشهای شدن (Tg): بسته به ساختار و درجه پخت، Tg میتواند از ~100°C تا بیش از 200°C باشد که نشاندهندهی پایداری حرارتی نسبتاً بالا است.

-

پایداری حرارتی: مقاومت تا دماهای بالا (کارکرد تا حدود 150–200°C در شرایط کاربردی) و تجزیه حرارتی معمولاً بالاتر از 300°C.

-

حلپذیری: قبل از پخت در حلالهای آلی قطبی و نیمهقطبی نظیر اتانول، استون، متیل اتیل کتون و برخی حلال شیمیاییهای صنعتی قابل حل یا قادر به پراکندگی هستند؛ بعد از پخت بهدلیل ساختار شبکهای، بهطور معمول نامحلول میگردند.

-

ویژگیهای شیمیایی: مقاومت خوب در برابر حلالهای آبپایه، خواص اسیدی/بازی متعادل، اما حساسیت نسبت به اکسیدکنندههای قوی و شرایط بازی بسیار قوی.

-

خواص الکتریکی: عایق الکتریکی خوب که آن را برای کاربردهای ترانسفورماتوری، پایههای قطعکننده و لامینیتهای الکتریکی مناسب میسازد.

این مشخصات بهطور گسترده بسته به فرمولاسیون (نسبت فنول/فرمالدئید، نوع سختکننده، فیلرها و پرکنندهها) تغییر میکنند؛ بنابراین هنگام تهیه مشخصات برای فهرست محصول، ارائه جدول مشخصات فنی (TDS) و SDS ضروری است.

کاربردهای فنولیک رزین

کاربردهای فنولیک رزین گسترهای وسیع دارد که همپوشانی بین صنایع سنگین و محصولات نیمهپایانی صنعتی را نشان میدهد:

-

قالبگیری و قطعات فشرده: تولید قطعات قالبی سخت، دکمهها، قطعات عایق و قطعات مکانیکی با نیاز به سختی و پایداری حرارتی بالا.

-

ترکیبات اصطکاکی و لنت ترمز: در صنعت خودروسازی و ریلی برای تولید لنتها و دیسکهای اصطکاکی بهدلیل مقاومت حرارتی و اصطکاک قابل کنترل.

-

صنایع الکترونیک و برق: تولید لامینیتهای الکترومکانیکی (مثلاً ورقهای FR-2 یا FR-4 مبتنی بر فنولیک)، پایههای سوئیچ، ترانسفورمرها و هادیهای عایق.

-

چسبها و اتصالدهندهها: بهعنوان مواد اولیه شیمیایی در فرمولاسیون چسبهای ساختاری و دوجزئی برای اتصال فلز و چوب.

-

ریختهگری و قالبهای صنعتی: بهعنوان بایندر (Binder) در ماسههای ریختهگری (foundry binders) به منظور افزایش استحکام قالب و کیفیت سطح قطعات.

-

لامینیتها و کامپوزیتها: در تولید تختههای پرسشده، ورقهای مقاوم در برابر حرارت و لایههای محافظ در صنایع ساختمانی و الکترونیکی.

-

صنایع شیمیایی و پتروشیمی: بهعنوان جزء در ساخت جزیی سیستمهای پوششدهی، یا بهعنوان جزء فرمولاسیون در ترکیب با گلیکولها و افزودنیهای دیگر برای کاربردهای خاص؛ در برخی موارد در کنار ترکیبات ضدیخ و ممانعتکنندههای خوردگی برای سیستمهای حرارتی صنعتی مورد استفاده قرار میگیرد.

این تنوع کاربردها فانکشنال بودن فنولیک رزین را برای خریداران صنعتی برجسته میکند؛ انتخاب بین رزینهای نوولاک یا رزول و افزودن فیلرها (مثل فیبر شیشه، پودر تالک یا کربن) براساس نیازهای مکانیکی و حرارتی انجام میشود.

معایب فنولیک رزین

اگرچه فنولیک رزین خواص برجستهای دارد، محدودیتهایی نیز وجود دارد که خریداران صنعتی باید در تصمیمگیری مدنظر قرار دهند:

-

شکنندگی پس از پخت: رزینهای فنولیک تمایل به شکنندگی و عدم انعطافپذیری نسبت به ترموپلاستها دارند که در برخی کاربردها نیاز به اصلاح با افزودنیها یا الیاف دارد.

-

آلودگی و انتشار فرمالدئید: در فرایند تولید و قبل از پخت ممکن است مقدار اندکی فرمالدئید آزاد شود؛ این امر نیازمند کنترل فرآیند و مطابقت با استانداردهای ایمنی محیطزیستی است.

-

حساسیت در برابر ضربه و خمش: نسبت به پلاستیکهای مهندسی مانند پلیآمید یا پلیاستر تقویتشده، مقاومت به ضربه پایینتری دارد مگر اینکه با فایبرگلاس یا پرکنندههای مناسب تقویت شود.

-

فرآیند پخت و تجهیزات: نیاز به دما، فشار و زمان مناسب برای پخت کامل دارد؛ در نتیجه تجهیزات قالبگیری و کنترل کیفیت پیشرفته ضروری است که میتواند سرمایهگذاری اولیه را افزایش دهد.

-

محدودیت در محیطهای خورنده قوی: در برابر اسیدها و بازهای قوی یا اکسیدکنندههای قوی عملکرد نامطلوبی نشان میدهد مگر اینکه با پوشش یا افزودنی محافظت شود.

مزایای فنولیک رزین

مزایای فنولیک رزین آن را به مادهای کلیدی در صنایع تبدیل میکند:

-

پایداری حرارتی و مکانیکی بالا: مناسب برای کاربردهایی که دمای کاری بالا و خواص مکانیکی ثابت مورد نیاز است.

-

قیمت رقابتی و در دسترس بودن: بهواسطهی سادهبودن مواد اولیه (فنول و فرمالدئید) و فرآیند تولید، از نقطهنظر اقتصادی گزینه مقرونبهصرفهای برای تولید انبوه است.

-

خواص عایقی عالی: در صنایع برق و الکترونیک، مزیت رقابتی قابلتوجهی فراهم میآورد.

-

قابلیت فرمولاسیون گسترده: امکان افزودن پرکنندهها، پُرکنندههای آنتیاکسیدانت و فیلرهای تقویتی برای دستیابی به خواص ویژه مانند مقاومت سایشی یا افزایش هدایت حرارتی.

-

سازگاری با خطوط تولید صنعتی: در تولید لامینیتها، قالبگیری و تولید مصالح ساختمانی قابلیت سازگاری خوبی با فرآیندهای صنعتی دارد که باعث تسهیل مقیاسپذیری میشود.

این مزایا، فنولیک رزین را به انتخابی مناسب برای تولیدکنندگان صنعتی تبدیل کرده و دلیل پیشنهاد آن توسط تأمینکنندگان زنجیرهی صنایع پتروشیمی و توزیعکنندگان مواد اولیه است.

ایمنی و نگهداری فنولیک رزین

برای استفاده و ذخیرهسازی فنولیک رزین نکات ایمنی و نگهداری زیر حیاتی است:

-

مراجعه به SDS: همواره قبل از بهرهبرداری، برگه اطلاعات ایمنی (SDS/MSDS) تولیدکننده را مطالعه و دستورالعملها را رعایت کنید.

-

تهویه و کنترل انتشار: در محفظههای تولید و پخت، تهویه مناسب و سیستمهای جمعآوری بخارات برای کاهش انتشار فرمالدئید یا VOCها الزامی است.

-

وسایل حفاظت فردی (PPE): دستکش مقاوم، محافظ چشم و ماسک تنفسی (در صورت وجود بخارات) باید در دسترس و استفاده شوند.

-

شرایط نگهداری: بستهبندیها در محیط خشک، خنک و دور از منابع حرارتی و شعله نگهداری شوند؛ از نفوذ رطوبت جلوگیری کنید زیرا برخی فرمولاسیونها ممکن است در حضور رطوبت خواصشان تغییر کند.

-

حملونقل: بستهبندیها باید بر اساس مقررات حملونقل مواد شیمیایی بستهبندی و برچسبگذاری شوند؛ در صورت داشتن ترکیبات فرمالدئید آزاد یا سایر حلالها، طبقهبندیهای خطر مربوطه اعمال خواهد شد.

-

کنترل زباله و بازیافت: قطعات آغشته به رزین پخته عموماً غیرقابل بازیافت شیمیایی آسان هستند؛ بهتر است برنامههای مدیریت پسماند صنعتی و بازیافت مکانیکی/انرژیمحور طراحی شود.

رعایت دقیق این نکات هم سلامت کارکنان و هم انطباق با مقررات زیستمحیطی و صنعتی را تضمین مینماید.

فیلم پلی اتیلن با چگالی بالا (HDPE)

مزایای رقابتی در بازار

-

فرآیندپذیری آسان با قابلیت تنظیم ضخامت دیواره

-

دوام مکانیکی بالا در برابر ضربه و ترک

-

سازگاری با مواد افزودنی مانند پایدارکنندههای UV یا رنگدانهها

-

در دسترس بودن تامین آسان در بازار و پشتیبانی توسط شرکتهای پتروشیمی

انواع گریدهای پلی اتیلن سنگین

در ادامه به انواع گرید های این ماده اولیه میپردازیم که در صنایع مختلفی مورد استفاده قرار میگیرد. این ماده در گریدهای متنوعی تولید میشود که هرکدام ویژگیهای خاص و کاربردهای متفاوتی دارد.1. گرید فیلم (Film Grade)

گریدهای فیلم HDPE دارای ویژگیهای مناسبی برای تولید فیلمهای نازک، مقاوم و شفاف هستند. این گریدها برای تولید کیسههای خرید، لفافهای بستهبندی، فیلمهای صنعتی و کشاورزی استفاده میشوند که به پلی اتیلن سنگین فیلم معروف هستند.

ماننده گریدهایی : HDPE 0075, HDPE EX3, HDPE 7000F

2. گرید تزریقی (Injection Grade)

این گریدها به دلیل دارا بودن شاخص جریان مذاب بالا، مناسب برای قالبگیری تزریقی هستند و در تولید درب بطری، جعبه، قطعات صنعتی و لوازم خانگی کاربرد دارند.

از جمله گریدهای کاربردی آن : HDPE 5030، HDPE 7003، HDPE 62N07

3. گرید بادی (Blow Molding Grade)

پلی اتیلن سنگین بادی از جمله گریدهای مناسب برای تولید ظروف پلاستیکی توخالی مانند بطری، گالن و مخازن کوچک است.درواقع این گریدها دارای تعادل مطلوب بین سختی و فرآیندپذیری هستند.

ماننده : HDPE BL3, HDPE 52518

4. گرید لوله (Pipe Grade)

این گریدها دارای خواص مکانیکی و شیمیایی تقویتشده هستند و در ساخت لولههای آبرسانی، فاضلاب، گازرسانی و آبیاری قطرهای کاربرد دارند.

مثال: HDPE PE80، HDPE PE100، HDPE 80B

5. گرید دورانی (Rotational Molding Grade)

مناسب برای تولید قطعات توخالی با دیواره ضخیم مانند تانکرها، مخازن و صندلیهای پلاستیکی.

مثال: HDPE 3840UA

6. گرید کششی (Monofilament/ Raffia Grade)

برای تولید نخهای پلاستیکی، تور، طناب و کیسههای بافتهشده استفاده میشود.

مثال: HDPE 5502، HDPE T60-800

ساختار پلی اتیلن چگالی بالا

ساختار پلیاتیلن با چگالی بالا (HDPE) بهطور مشخص با زنجیرههای بلند خطی از واحدهای تکراری اتیلن (–CH₂–CH₂–) با شاخهزنی کم یا ناچیز شناخته میشود. این پیکربندی خطی به زنجیرههای پلیمر اجازه میدهد که بهطور فشرده در کنار هم قرار گیرند، که منجر به درجه بالایی از بلورینگی (تا 80-90%) و چیدمان مولکولی متراکم شود. درواقع این ساختار فشرده باعث تقویت نیروهای واندروالسی بین مولکولها میشود که به HDPE استحکام کششی، سختی و مقاومت شیمیایی بالایی میدهد. نبود شاخهزنی، که از طریق روشهای پلیمریزاسیون مانند کاتالیزور زیگلر-ناتا یا متالوسن بدست میآید، ویژگیای است که از دیگر انواع پلیاتیلن مانند پلی اتیلن با چگالی پایین (LDPE) متمایز میکند. این ساختار فشرده و سازمانیافته موجب شده تا چگالی پلی اتیلن سنگین به یک ماده مقاوم و بادوام در کاربردهای صنعتی و مصرفی تبدیل نماید.دمای ذوب پلی اتیلن سنگین

دمای ذوب (HDPE) معمولاً در بازهای بین 120 تا 130 درجه سانتیگراد قرار دارد.

-

میانگین دمای ذوب: حدود 130°C

-

بازهی معمول: 120°C تا 135°C

-

وابسته به: نوع گرید، وزن مولکولی، میزان بلورینگی (Crystallinity)

توجه: این دما نسبت به سایر پلیاتیلنها مانند پلیاتیلن سبک که دمای ذوبی حدود 105 تا 115 درجه دارد، بالاتر است که همین ویژگی باعث افزایش مقاومت مکانیکی HDPE در کاربردهای صنعتی و ساختمانی میشود.

خواص پلی اتیلن چگالی بالا

- نسبت مقاومت به چگالی بالا: پلی اتیلن با چگالی بالا سبک است اما استحکام کششی عالی دارد که آن را برای کاربردهای مواد پلیمری سنگین مناسب میسازد.

- مقاومت شیمیایی: در برابر طیف وسیعی از مواد شیمیایی، اسیدها مقاوم است و دوام آن را در محیطهای خورنده تضمین میکند.

- جذب رطوبت کم: جذب آب پایین HDPE موجب شده تا در کاربردهای مستعد رطوبت مؤثر باشد.

- انعطافپذیری و مقاومت در برابر ضربه: پلی اتیلن چگالی بالا در برابر ضربه و شرایط بد محیطی مقاومت دارد.

- مقاومت حرارتی: HDPE در یک محدوده دمایی وسیع بهخوبی مقاومت میکند که آن را برای استفادههای خارجی و صنعتی ایدهآل میسازد.

کاربردهای پلی اتیلن چگالی بالا

پلاستیک مقاوم HDPE جزو فهرستهای پر مصرف در دنیا است که در سطح جهانی قرار گرفته درواقع ویژگیهایی ماننده استحکام، مقاومت در برابر ضربه و خوردگی، پروفایل شیمیایی و سایر ویژگیهای ارزشمند آن را به مادهای ایدهآل برای صنایع مختلف تبدیل کرده است. در ادامه برخی از کاربردهای فراوان پلاستیک این ماده را برای شما نام بردیم.

- لولههای مقاوم در برابر خوردگی، ورق HDPE و مواد اولیه

- مخازن سوخت

- ظروف غذا و نوشیدنی، بطریهای پلاستیکی، لیوانها و غیره

- بطریهای شامپو/کاندیشنر، لولههای پماد، ظروف محصولات مراقبت شخصی و غیره

- سطلهای زباله، سطلهای بازیافتی، ظروف پلاستیکی و غیره

- کیسههای نان، روکشهای جعبه غلات، ظروف ذخیرهسازی غذا و غیره

- بطریهای مواد شوینده لباسشویی

- چوب و کامپوزیتهای پلاستیکی بازیافتی

- تجهیزات پزشکی

- فیلامنت چاپ سهبعدی

- اجزای قایق

- عایقهای کابل کواکسیال

- شبکههای فاضلاب

- اجزای آتشبازی

- و بسیاری از کاربردهای دیگر.

مزایای پلی اتیلن چگالی بالا

- نسبت بالای استحکام به وزن

- ضریب اصطکاک کم و جذب رطوبت پایین

- استحکام بالای ضربه، مقاوم در برابر فرورفتگی و خش

- مقاوم در برابر قارچ، کپک، پوسیدگی، اسیدها/بازها، خاک و شرایط جوی

- مقاوم در برابر مواد شیمیایی، آب، حلالها، اسیدها، مواد شوینده و مایعات تمیزکننده

- در هنگام گرم شدن بسیار قابل شکلپذیر است و انقباض متوسط تا کم دارد

- به راحتی قابل بازیافت

- میتوان آن را با جوشیدن استریل کرد، بهخوبی باکتریها را نگه نمیدارد و ضدعفونیکنندهای مناسب برای ماشین ظرفشویی است

- جایگزینی برای مواد سنگین در برخی کاربردها

- مقرونبهصرفه

معایب پلی اتیلن چگالی بالا

- در برخی موارد ممکن است قابل اشتعال باشد زیرا محصولی مبتنی بر نفت است

- انبساط حرارتی بالا

- ضعیف در برابر اکسیدکنندهها و هیدروکربنهای کلرینه شده

- اتصال به سختی انجام میشود

- حساس به ترکخوردگی در محیطهای ناسازگار

قیمت مواد پلی اتیلن hdpe

به طور کلی قیمت مواد پلیاتیلن سنگین بستگی به نوع گرید، برند تولیدکننده، نوسانات بازار جهانی و نرخ ارز دارد. این ماده به دلیل پرکاربرد بودن آن در صنایع زیادی ماننده بستهبندی، تولید لوله پلی اتیلن، ظروف پلاستیکی و قطعات صنعتی دارای قیمتی متغییر است. پیشنهاد میشود برای دریافت قیمت روز HDPE گریدهای مختلف (فیلم،تزریقی،بادی و...) با کارشناسان تامین کالا در تماس باشید تا از آخرین قیمت این ماده خبردار شوید. مورخ = 04/09/04- 52518 جم = 91/500

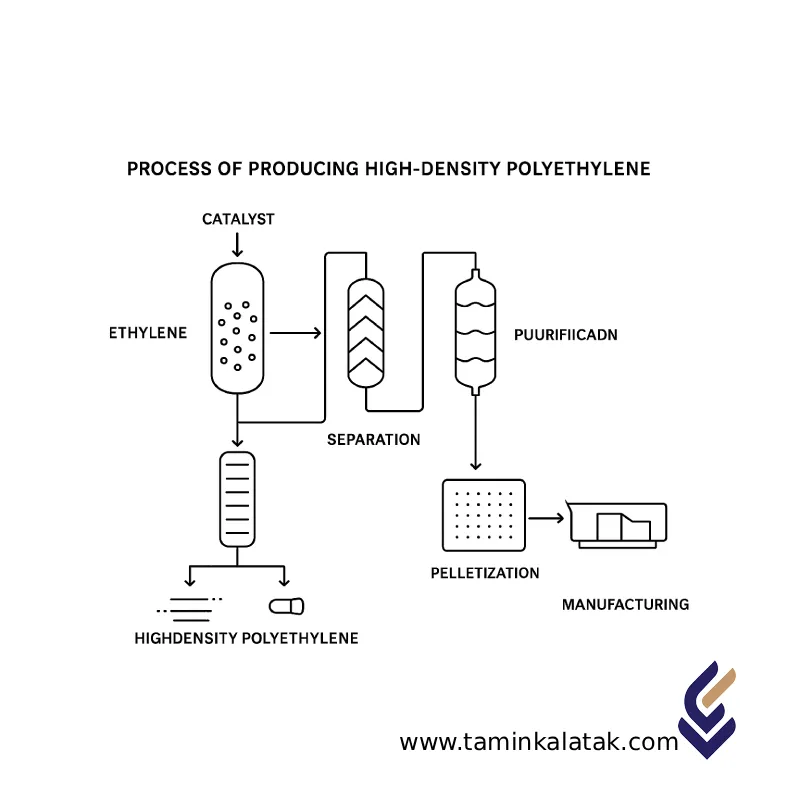

شرح فرایندواحد پلی اتیلن سنگین

مرحله ۱: آمادهسازی خوراک و کاتالیست توجه : کیفیت محصول نهایی ارتباط مستقیمی با خلوص مواد اولیه دارد.- خوراک اصلی: خوراک اصلی واحد، گاز اتیلن با خلوص بسیار بالا (معمولاً بالای ۹۹.۹٪) است. هرگونه ناخالصی مانند آب، اکسیژن یا استیلن میتواند عملکرد کاتالیست را مختل کرده و آن را مسموم کند. به همین دلیل، اتیلن ورودی ابتدا از بسترهای خالصسازی عبور میکند.

- کومونومر : برای کنترل دقیق چگالی و خواص مکانیکی محصول نهایی (مانند انعطافپذیری یا مقاومت در برابر ترک)، مقادیر مشخصی از کومونومرهای دیگر مانند بوتن-۱ (Butene-1) یا هگزن-۱ (Hexene-1) به خوراک اتیلن اضافه میشود.

- کاتالیست: این بخش، حیاتیترین جزء فرایند است. دو نوع اصلی کاتالیست در تولید HDPE استفاده میشود:

- کاتالیست زیگلر-ناتا : معمولاً بر پایه ترکیبات تیتانیوم.

- کاتالیست فیلیپس : بر پایه کروم اکسید. انتخاب نوع کاتالیست، ساختار مولکولی و در نتیجه گریدهای مختلف پلی اتیلن سنگین را تعیین میکند.

- اتیلن و کومونومرهای واکنشنکرده از پودر پلیمر جدا شده و برای افزایش بهرهوری، به راکتور بازگردانده میشوند.

- در فرایند سوسپانسیون، حلال هیدروکربنی توسط تجهیزاتی مانند سانتریفیوژ و خشککن از پودر جدا میشود.

- بخار آب یا نیتروژن داغ برای غیرفعالسازی باقیمانده کاتالیست و حذف کامل هیدروکربنها استفاده میشود. محصول این مرحله، پودر پلیمر HDPE خالص (که Fluff نیز نامیده میشود) است.

- ترکیب با افزودنیها: پودر پلیمر با مواد افزودنی مختلفی مانند آنتیاکسیدانها (برای جلوگیری از تخریب حرارتی)، پایدارکنندههای UV (برای مقاومت در برابر نور خورشید) و رنگدانهها (برای تولید محصول رنگی) مخلوط میشود.

- اکستروژن: این مخلوط وارد دستگاهی به نام اکسترودر میشود. در اکسترودر، پودر تحت حرارت و فشار بالا ذوب شده و به یک مذاب همگن تبدیل میشود.

- گرانولسازی: مذاب پلیمری از صفحاتی مشبک عبور کرده و به شکل رشتههای داغ خارج میشود. این رشتهها بلافاصله توسط آب خنک شده و توسط یک کاتر با سرعت بالا به قطعات کوچک و یکنواختی به نام گرانول پلی اتیلن برش داده میشوند.

سوالات متداول درباره پلیاتیلن با چگالی بالا

1. پلیاتیلن با چگالی بالا (HDPE) چیست؟

پلیاتیلن چگالی بالا (High Density Polyethylene - HDPE) یک پلیمر ترموپلاستیک نیمهبلوری است که از پلیمریزاسیون گاز اتیلن تحت فشار پایین تولید میشود. این ماده به دلیل چگالی بالا (حدود 0.94 تا 0.97 g/cm³) دارای استحکام مکانیکی، سختی و مقاومت شیمیایی بالاتری نسبت به پلیاتیلن سبک (LDPE) است.

2. تفاوت پلیاتیلن چگالی بالا (HDPE) و پلیاتیلن سبک (LDPE) چیست؟

تفاوت اصلی در ساختار مولکولی آنهاست:

-

HDPE دارای زنجیرههای خطی و فشرده با بلورینگی بالا است مستحکمتر و سختتر

-

LDPE دارای شاخههای جانبی زیاد است انعطافپذیرتر و نرمتر

در نتیجه، HDPE برای ظروف، لولهها و قطعات فنی مناسبتر است؛ در حالی که LDPE برای فیلمهای پلاستیکی و بستهبندی بهکار میرود.

3. مهمترین ویژگیهای پلیاتیلن چگالی بالا چیست؟

-

مقاومت بالا در برابر مواد شیمیایی و خوردگی

-

استحکام کششی و سختی عالی

-

عایق الکتریکی مناسب

-

جذب رطوبت بسیار پایین

-

فرآیندپذیری آسان در روشهای تزریق، اکستروژن و بادی

-

بازیافتپذیری بالا (کد بازیافت شماره 2)

4. کاربردهای اصلی پلیاتیلن چگالی بالا چیست؟

پلی اتیلن با چگالی بالا در صنایع مختلف استفاده میشود، از جمله:

-

تولید لولههای تحت فشار، لولههای آب و فاضلاب

-

ساخت بطریهای مواد شوینده و روغن موتور

-

تولید تانکهای ذخیرهسازی، جعبههای صنعتی و درب بطریها

-

کاربرد در صنایع بستهبندی، کشاورزی و خودروسازی