قالب چرخه تایر

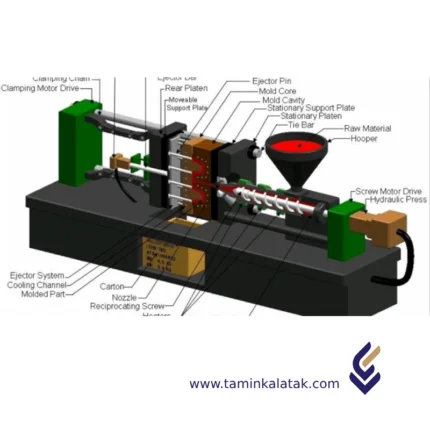

قالب گیری تزریقی

انواع قالبگیری تزریقی

۱. قالبگیری تزریقی با گاز (Gas-Assisted Injection Molding) 🔹 در این روش، گاز (معمولاً نیتروژن) به داخل پلیمر مذاب در هنگام قالبگیری تزریق میشود. 🔹 این گاز مذاب را به سمت دیوارههای قالب فشار داده و باعث ایجاد قسمتهای توخالی یا کاهش مصرف مواد اولیه میشود. ۲. قالبگیری تزریقی دیواره نازک (Thin-Wall Injection Molding) 🔹 روش قالب گیری تزریقی برای تولید قطعاتی با دیوارههای نازکتر از ۱ میلیمتر طراحی شده است. 🔹 نیازمند قالبهای مخصوص و ماشینآلاتی با فشار بالا و چرخه زمانی سریع است. ۳. قالبگیری تزریقی لاستیک سیلیکونی مایع (LSR Injection Molding) 🔹 این روش بهطور ویژه برای قالبگیری لاستیک سیلیکونی مایع (LSR) که یک ماده ترموست است، به کار میرود. 🔹 LSR به داخل یک قالب گرم تزریق شده و در آنجا به یک قطعه انعطافپذیر و بادوام تبدیل میشود. ۴. قالبگیری فوم ساختاری (Structural Foam Molding) 🔹 در این فرآیند، یک عامل فومزا یا گاز به پلیمر اضافه میشود که باعث ایجاد یک هسته داخلی سبک و یک پوسته خارجی جامد در قطعه تولیدی میشود. 🔹 این روش چگالی و وزن قطعات را کاهش داده اما استحکام آنها را حفظ میکند. ۵. قالبگیری تزریقی فلز (Metal Injection Molding - MIM) 🔹در این فرآیند، پودر فلز با یک بایندر پلیمری ترکیب شده و مخلوط حاصل (Feedstock) به داخل قالب تزریق میشود. 🔹 پس از قالبگیری، بایندر حذف شده و قطعه در فرآیند تفجوشی (Sintering) به یک قطعه فلزی متراکم تبدیل میشود.مزایای قالبگیری تزریقی

مقرونبهصرفه برای تولید در مقیاس بالا (هزاران قطعه در یک روز کاری تولید میشود). قابلیت استفاده از طیف گستردهای از مواد، هم عمومی و هم تخصصی. امکان طراحی پیچیده و دقیق، تنها محدود به طراحی قالب، ویژگیهای مواد و هزینهها. امکان تولید قطعاتی بسیار کوچک (به اندازه دانه برنج) تا قطعات بسیار بزرگ مانند داشبورد خودرو. تولید قطعات پیچیده که با روشهای ساخت سنتی امکانپذیر نیست. روش کمهدررفت یا بدون ضایعات، با قابلیت بازیافت ۱۰۰٪ مواد زائد و استفاده مجدد در قالبگیری جدید.معایب قالبگیری تزریقی

❌هزینه بالای اولیه برای طراحی و ساخت قالب و تجهیزات مورد نیاز. ❌ زمان طولانی برای طراحی و ساخت قالب، که فرآیند راهاندازی را کند میکند. ❌ محدودیتهای مواد و احتمال بروز نقص در قطعات تولید شده. ❌ چالشهای زیستمحیطی و پایداری به دلیل مصرف بالای انرژی و استفاده از مواد پلاستیکی. ❌ نیاز به مهندسی دقیق در طراحی قطعات، زیرا هر تغییر نیازمند اصلاح قالب است. ❌ بهترین گزینه برای تولیدات با حجم بالا، اما برای تولیدات کمتیراژ مقرونبهصرفه نیست.کاربردهای قالبگیری تزریقی

قالبگیری تزریقی در بسیاری از صنایع برای تولید قطعات پلاستیکی در حجم بالا مورد استفاده قرار میگیرد. این فرآیند در ترکیب با روشهای مختلف، کاربردهای بیپایانی دارد. برخی از مهمترین موارد استفاده عبارتاند از: 🔹 قطعات خودرویی: داشبورد، دستگیرهها، قطعات داخلی و خارجی خودرو 🔹 بستهبندی مواد غذایی و نوشیدنی: ظروف پلاستیکی، بستهبندیهای مقاوم 🔹 مواد اولیه صنعتی: قرقرهها، میلهها، لولههای پلاستیکی 🔹 اسباببازیها و مجسمههای پلاستیکی 🔹 قطعات مبلمان: پایهها، قابها، دستگیرهها 🔹 اتصالات و بستهای صنعتی: پیچ و مهرههای پلاستیکی 🔹 قطعات مکانیکی: چرخدندهها، پمپها، اتصالات متحرک 🔹 قطعات سختافزاری و بدنههای الکترونیکی: قاب موبایل، بدنه لپتاپ، تجهیزات برقی 🔹 قطعات تجهیزات پزشکی: سرنگها، محفظههای دستگاههای پزشکی، قطعات ایمپلنت 🔹 قطعات عمومی پلاستیکی: محصولات مصرفی روزمرهجمعبندی

✅قالبگیری تزریقی یکی از پرکاربردترین روشهای تولید قطعات پلاستیکی در حجم بالا است. ✅ این روش قابلیت تولید قطعات با دقت بالا و طراحی پیچیده را فراهم میکند. ✅ هزینه اولیه بالایی دارد، اما در تولید انبوه بسیار مقرونبهصرفه است. ✅ دارای کاربردهای گسترده در صنایع مختلف، از خودروسازی گرفته تا بستهبندی، پزشکی و الکترونیک است. ❌ برای تولیدات کمتیراژ یا تغییرات مکرر در طراحی، ممکن است بهترین گزینه نباشد.قالب گیری دمشی

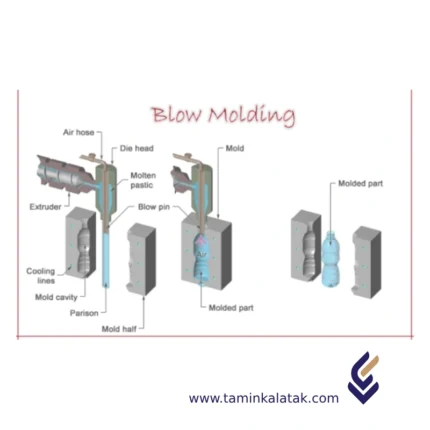

انواع قالبگیری دمشی

قالبگیری دمشی با اکستروژن مداوم (EBM)

فرایند:- پلاستیک مذاب به طور مداوم به صورت لولهای (پریسون) خارج میشود.

- یک قالب اطراف پریسون بسته میشود و آن را با هوا باد میکند.

- قطعه خنک شده و جامد میشود و سپس از قالب خارج میشود.

قالبگیری دمشی با اکستروژن مداوم متناوب (EBM)

انواع:- سیستم پیچ متناوب: پیچ به جلو و عقب حرکت میکند تا پلاستیک را جمع کرده و سپس آن را به قالب منتقل کند.

- سیستم سر جمعکننده: پلاستیک در یک جمعکننده ذخیره میشود و سپس به صورت یکجا به قالب منتقل میشود.

قالب گیری بادی تزریقی

فرایند:- ابتدا پلاستیک به صورت تزریقی به یک پیشفرم (شکل لولهای کوچک با گردن تمامشده) تبدیل میشود.

- پیشفرم سپس به قالب دمشی منتقل شده و باد میشود.

- شکل نهایی تشکیل شده، خنک شده و از قالب خارج میشود.

قالبگیری دمشی کششی تزریقی (ISBM)

فرایند:- مشابه با IBM است، اما شامل یک مرحله کشش قبل از باد کردن است تا استحکام و وضوح بهبود یابد.

- پیشفرم دوباره گرم شده، طولی کشیده شده و سپس به شکل نهایی دمیده میشود.

قالبگیری دمشی کششی اکستروژن (ESBM)

فرایند:- یک پریسون از پلاستیک اکسترود شده و در قالب بسته میشود.

- پریسون ابتدا به صورت محوری (طولی) و شعاعی (بیرون) کشیده میشود و سپس باد میشود.

مزایای قالبگیری دمشی

- تولید مقرون به صرفه: هزینه تولید پایین به خصوص در تولیدات انبوه.

- بهرهوری بالا و تولید سریع: زمان تولید کم و امکان تولید با سرعت بالا.

- توانایی تولید اشکال پیچیده: امکان تولید قطعات با اشکال مختلف و پیچیده.

- محصولات سبک و بادوام: قطعات تولید شده سبک و مقاوم در برابر ضربه هستند.

- استفاده از مواد متنوع: امکان استفاده از انواع مواد برای تولید قطعات.

- مناسب برای محصولات کوچک و بزرگ: قابلیت تولید قطعات در اندازههای مختلف.

معایب قالبگیری دمشی

- محدود به اشکال توخالی: تنها میتوان اشکال توخالی تولید کرد.

- هزینههای اولیه بالای تجهیزات و قالب: هزینه راهاندازی تجهیزات و قالبها بالا است.

- ضخامت دیوار نامتعارف: ممکن است ضخامت دیوارهها یکنواخت نباشد.

- درزها و نقاط ضعیف: درزها و نقاط در قطعات ممکن است ضعیف باشد.

- دقت کمتر در مقایسه با قالبگیری تزریقی: دقت کمتری نسبت به قالبگیری تزریقی دارد.

- مصرف انرژی بالا: مصرف انرژی بالا در این فرایند وجود دارد.

کاربردهای قالبگیری دمشی

- صنعت بستهبندی: بطریها برای نوشیدنیها، لوازم آرایشی، داروسازی و محصولات خانگی.

- صنعت خودروسازی: مخزنهای سوخت، داکتهای هوا، مخازن مایع شوینده و مخازن خنککننده.

- ذخیرهسازی صنعتی و شیمیایی: بشکهها، مخازن IBC و بطریهای اسپری.

- صنعت پزشکی و داروسازی: بطریهای IV، ظروف دارویی و محفظههای دستگاههای تشخیص.

- کالاهای مصرفی: اسباببازیها، قطعات مبلمان، بطریهای آب و ظروف مواد شوینده.

- صنعت ساختمانسازی: مخازن آب، مخازن سپتیک، لولهها و کانالها.

- صنعت کشاورزی: ظروف سموم و کودها، آبیاری و قطعات تجهیزات آبیاری.

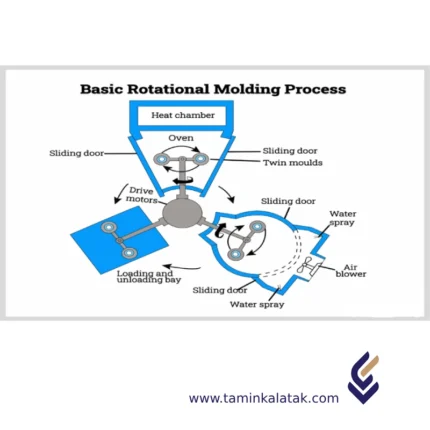

قالبگیری چرخشی

انواع قالبگیری چرخشی

- قالبگیری چرخشی مدل Clamshell

- از یک دستگاه تکدستگاهی با کوره و اتاق خنککننده ترکیب شده استفاده میشود.

- مناسب برای تولیدات کوچک یا نمونهسازی.

- کمتر کارآمد از دستگاههای چنددستگاهی اما فضای کمتری نیاز دارد.

- قالبگیری چرخشی مدل Rock and Roll

- طراحی شده برای تولید محصولات بلند و باریک مانند کایاکها و قایقها.

- قالب در یک محور میچرخد و در محور دیگری به جلو و عقب میرود.

- ایدهآل برای ساخت قطعات بزرگ و کشیده با ضخامت دیواره یکنواخت.

- قالبگیری چرخشی مدل Shuttle

- دارای دو بازو است که بین ایستگاههای حرارتدهی و خنککنندگی جابهجا میشوند.

- امکان قالبگیری و خنکسازی همزمان را فراهم میآورد و کارایی تولید را افزایش میدهد.

- مناسب برای تولیدات مقیاس متوسط تا بزرگ.

- قالبگیری چرخشی مدل Vertical

- از یک سیستم چرخشی عمودی به جای محور افقی سنتی استفاده میشود.

- کنترل بیشتری روی توزیع مواد فراهم میآورد.

- کمتر رایج است اما برای کاربردهای خاصی که نیاز به کنترل دقیق ضخامت دارند، مفید است.

- قالبگیری چرخشی مدل Carousel

- رایجترین و کارآمدترین نوع، معمولاً دارای سه تا چهار بازو.

- قالبها به طور مداوم بین ایستگاههای بارگذاری، حرارتدهی، خنککنندگی و تخلیه حرکت میکنند.

- ایدهآل برای تولیدات با حجم بالا و تولیدات مقیاس بزرگ.

مزایای قالبگیری چرخشی

- ابزار با هزینه پایین – هزینه قالبها نسبت به قالبگیری تزریقی یا قالبگیری بادی ارزانتر است.

- ضخامت یکنواخت دیوارهها – تضمین میکند که توزیع مواد یکنواخت بوده و نقاط ضعیف وجود ندارد.

- ساختارهای بدون درز و توخالی – قطعات یکتکه بدون درز یا جوش تولید میکند.

- انعطافپذیری در طراحی – امکان تولید اشکال پیچیده، شیارها و ویژگیهای یکپارچه را فراهم میآورد.

- محصولات قوی و بادوام – مقاومت بالای ضربه با گوشههای تقویت شده.

- محدوده وسیعی از مواد – میتوان از پلیاتیلن (PE)، پلیپروپیلن (PP) و نایلون استفاده کرد.

- کمترین ضایعات مواد – پلاستیک اضافی میتواند بازیافت و مجدداً استفاده شود.

- قابلیت تولید قطعات بزرگ – ایدهآل برای ساخت مخازن، ظروف و محصولات پلاستیکی بزرگ.

- فرآیند ثابت و قابل تکرار – تضمین یکنواختی در تولید انبوه.

- فرآیند دوستدار محیطزیست – مصرف انرژی پایینتر و مواد قابل بازیافت.

معایب قالبگیری چرخشی

- زمانهای چرخه طولانیتر – این فرآیند نسبت به قالبگیری تزریقی یا بادی کندتر است.

- هزینه بالای مواد – محدود به ترموپلاستیکهای خاص که ممکن است گرانتر باشند.

- محدودیت در قطعات توخالی – برای قطعات جامد یا قطعات کوچک با جزئیات زیاد مناسب نیست.

- دقت و تحمل پایینتر – دقت کمتری در کنترل ابعاد نسبت به قالبگیری تزریقی.

- محدودیت در اتوماسیون – فرآیند بیشتری نیاز به نیروی کار دارد که منجر به افزایش هزینههای تولید در تولیدات بزرگ میشود.

- محدودیت در ظاهر سطحی – ممکن است نیاز به پردازش پس از تولید برای سطح صاف یا براق باشد.

- کارایی پایینتر تولید – به دلیل زمانهای طولانیتر چرخه، برای تولیدات با حجم بالا مناسب نیست.

- نیاز به دیوارههای ضخیمتر برای استحکام – قطعات دیواره نازک ممکن است قدرت لازم را نداشته باشند.

- زمان خنکسازی طولانی – مدت زمان خنکسازی طولانیتر باعث افزایش زمان تولید کلی میشود.

کاربردهای قالبگیری چرخشی

- مخازن ذخیرهسازی – مخازن آب، مخازن سوخت و ظروف ذخیرهسازی مواد شیمیایی.

- قطعات خودرویی – مخازن سوخت، مجاری هوا، گلگیرها و سرپوشها.

- ظروف صنعتی – سطلها، هاپرها و ظروف حمل و نقل.

- تجهیزات پارک ها – سرسرهها، سازههای صعودی و وسایل بازی بیرونی.

- مبلمان – صندلیهای پلاستیکی مدرن، میزها و اقلام تزئینی.

- صنعت دریایی و قایقرانی – کایاکها، قایقها، شناورها و لنگرگاهها.

- تجهیزات پزشکی – محفظهها، پوششها و دستگاههای پشتیبانی بیماران.

- محصولات کشاورزی – سطلهای ذخیرهسازی خوراک دام، تشتهای آب و مخازن آبیاری.

- لوازم ورزشی – کلاه ایمنی، مخروطها و پوششهای حفاظتی.

- ایمنی جادهای و ترافیک – موانع، مخروطهای ترافیکی و علامتهای جادهای.

- کالاهای مصرفی – کولرها، جعبه ابزارها.

قطعات و لوازم جانبی (نرم افزار) برای

کاپرولاکتام (CPL)

کاپرولاکتام یک ترکیب آلی از دسته لاکتامها است که به عنوان ماده اولیه اصلی در تولید نایلون-۶ استفاده میشود. این ماده در صنایع نساجی، بستهبندی و تولید الیاف مصنوعی کاربرد گستردهای دارد و به دلیل خواص فیزیکی و شیمیایی ویژهاش، جایگاه مهمی در زنجیره تأمین مواد اولیه شیمیایی پیدا کرده است.

ساختار شیمیایی کاپرولاکتام

کاپرولاکتام یک ترکیب حلقوی با فرمول شیمیایی C₆H₁₁NO است. این ساختار شامل یک حلقه هفتعضوی لاکتام بوده و به دلیل حضور گروه عاملی آمید، قابلیت واکنشپذیری بالایی برای پلیمریزاسیون دارد. در فرآیند پلیمریزاسیون، این ماده به زنجیرههای بلند پلیآمیدها تبدیل میشود که پایه اصلی تولید الیاف نایلونی هستند.

ویژگیهای فیزیکی و شیمیایی کاپرولاکتام

-

حالت فیزیکی: جامد سفید یا بیرنگ

-

نقطه ذوب: حدود 69°C

-

نقطه جوش: حدود 270°C

-

انحلالپذیری: محلول در آب و حلالهای قطبی مانند اتانول و استون

-

بوی مشخص: مشابه آمینها

-

واکنشپذیری بالا در حضور کاتالیستهای اسیدی و بازی برای تشکیل پلیمرها

کاربردهای کاپرولاکتام

کاپرولاکتام به دلیل ویژگیهای شیمیایی خاص خود در صنایع مختلف به کار میرود:

-

تولید الیاف نایلون-۶ برای صنایع نساجی، فرش و پوشاک

-

تولید پلاستیکهای مهندسی با استحکام مکانیکی بالا

-

استفاده در صنایع بستهبندی مواد غذایی به دلیل مقاومت شیمیایی و مکانیکی

-

کاربرد در تولید فیلمهای صنعتی، طنابها و نخهای صنعتی

-

استفاده در صنایع خودروسازی برای قطعات پلاستیکی مقاوم

معایب کاپرولاکتام

-

حساسیت به رطوبت که میتواند بر کیفیت نایلون تولیدی اثر بگذارد

-

وابستگی شدید بازار جهانی به قیمت مواد خام بنزن و سیکلوهگزان

-

اثرات زیستمحیطی در صورت عدم مدیریت صحیح پساب تولیدی

مزایای کاپرولاکتام

-

ماده اولیه کلیدی برای تولید الیاف مصنوعی با دوام بالا

-

مقاومت عالی در برابر سایش و مواد شیمیایی

-

امکان بازیافت و استفاده مجدد از محصولات ساختهشده از کاپرولاکتام

-

ارزش اقتصادی بالا به دلیل کاربرد وسیع در صنایع مختلف

ایمنی و نگهداری کاپرولاکتام

-

باید در محیط خشک و خنک و به دور از نور مستقیم خورشید نگهداری شود.

-

استفاده از تجهیزات ایمنی فردی مانند دستکش و عینک در هنگام کار ضروری است.

-

هنگام حملونقل باید از ظروف مقاوم و استاندارد استفاده شود تا از تماس با رطوبت و نشت ماده جلوگیری گردد.

-

در صورت تماس با پوست یا چشم، باید بلافاصله با آب فراوان شستشو داده شود.

نتیجهگیری

کاپرولاکتام به عنوان یکی از مواد اولیه مهم در صنایع شیمیایی و نساجی، نقش کلیدی در تولید نایلون-۶ و مشتقات آن ایفا میکند. با توجه به مزایای متعدد از جمله استحکام، دوام و قابلیت بازیافت، این ماده جایگاه ویژهای در زنجیره تأمین جهانی مواد اولیه شیمیایی دارد. در عین حال، توجه به مسائل زیستمحیطی و ایمنی در تولید و نگهداری آن، برای توسعه پایدار و رقابتپذیری در بازار جهانی ضروری است.

کاتر بلوک لاستیک

کاراگینان

کاراگینان (Carrageenan) یک پلیساکارید طبیعی است که از انواع مختلف جلبکهای قرمز (Rhodophyceae) بهویژه گونههای Chondrus crispus (Irish Moss) استخراج میشود. این ترکیب بهعنوان یک هیدروکلوئید در صنایع غذایی و دارویی کاربرد دارد و به دلیل توانایی بالای آن در ایجاد ژل، غلظت و پایداری امولسیونها جایگاه ویژهای در تولید محصولات متنوع پیدا کرده است.

کاراگینان ماننده ژلان گام به دلیل ماهیت طبیعی و خواص عملکردی، در طیف وسیعی از صنایع از لبنیات و نوشیدنیها گرفته تا گوشت، دارو و آرایشی–بهداشتی مورد استفاده قرار میگیرد.

گرید (E407)

به طور کلی از دید تجاری و فنی، گریدهای کاراگینان به دو دسته اصلی تصفیهشده (Refined - E407) و نیمهتصفیهشده (Semi-Refined - E407a) تقسیمبندی میشوند. گرید تصفیهشده (خالص) دارای خلوص بالا و شفافیت کامل است و برای کاربردهای مهمی مانند لبنیات، دسرها و ژلهها که شفافیت در آنها کاربردی است، استفاده میشود. در مقابل، گرید نیمهتصفیهشده (SRC یا E407a)، که حاوی مقداری سلولز جلبک است، گزینهای بسیار مقرونبهصرفه محسوب شده و بهعنوان قوامدهنده و عامل قوی اتصال آب (Water Binding) در صنایع گوشت (مانند سوسیس و کالباس) و غذای حیوانات خانگی به کار میرود.

ساختار شیمیایی کاراگینان

-

فرمول کلی: (C₁₂H₁₈O₉)n

-

نوع ترکیب: پلیساکارید سولفاته

-

زنجیره اصلی: متشکل از واحدهای گالاکتوز با پیوندهای گلیکوزیدی

-

گروههای جانبی: سولفاتها (SO₄²⁻) که نوع و تعداد آنها خواص ژلسازی و ویسکوزیته را تعیین میکند.

بر اساس تفاوت در میزان سولفات و ساختار مولکولی، کاراگینان به سه نوع اصلی تقسیم میشود:

-

کاپا (Kappa): ژل قوی در حضور پتاسیم، بیشتر در لبنیات و پنیر.

-

آیوتا (Iota): ژل نرم و الاستیک در حضور کلسیم.

-

لامبدا (Lambda): غلظتدهنده بدون ایجاد ژل، بیشتر در نوشیدنیها.

ویژگیهای فیزیکی و شیمیایی کاراگینان

-

ظاهر: پودر سفید تا زرد روشن، بدون بو و طعم

-

حلالیت: محلول در آب گرم؛ در آب سرد نیاز به پیشگرم کردن دارد

-

ویسکوزیته: وابسته به نوع (کاپا، آیوتا، لامبدا)

-

پایداری حرارتی: مقاوم در برابر دماهای معمول فرآوری غذایی

-

پایداری pH: بهترین عملکرد در محدوده pH = 7 – 4

-

واکنشپذیری: تشکیل ژل در حضور نمکهای خاص (K⁺ و Ca²⁺)

-

سازگاری: با پروتئینهای شیر و سایر هیدروکلوئیدها

گریدهای مختلف کاراگینان

-

کاراگینان خوراکی (Food Grade):

-

کاراگینان در صنایع غذایی جزو پرمصرفترین گریدها است.

-

برای تولید لبنیات، دسرها، گوشت فرآوریشده و نوشیدنیها.

-

-

کاراگینان دارویی (Pharma Grade):

-

استفاده در فرمولاسیون داروهای مایع بهعنوان عامل تعلیقکننده.

-

کاربرد در کپسولهای ژلاتینی برای کنترل رهایش.

-

-

کاراگینان آرایشی–بهداشتی (Cosmetic Grade):

-

در کرمها و شامپوها برای افزایش ویسکوزیته و ایجاد بافت نرم.

-

-

کاراگینان صنعتی (Industrial Grade):

-

در صنایع کاغذسازی و نساجی بهعنوان عامل چسبندگی و پایدارکننده.

-

کاربردهای کاراگینان

1. صنایع غذایی

-

لبنیات: تثبیت پروتئین شیر، جلوگیری از جداشدن فازها در شیر کاکائو.

-

گوشت فرآوریشده: افزایش بافت، بهبود برشپذیری و حفظ رطوبت.

-

دسرها و ژلهها: ایجاد ژل قوی و پایدار.

-

نوشیدنیها: افزایش ویسکوزیته و جلوگیری از تهنشینی ذرات.

-

نان و کیک: بهبود بافت و ماندگاری.

2. صنایع دارویی

-

بهعنوان عامل تعلیقکننده در شربتها.

-

پوششدهنده کپسولها و قرصها.

-

بهبود فرمولاسیون داروهای گیاهی.

3. صنایع آرایشی و بهداشتی

-

ایجاد قوام در کرمها و لوسیونها.

-

بهبود پایداری شامپوها و ژلهای شستشو.

4. صنایع صنعتی

-

در تولید خمیرکاغذ و نساجی.

-

استفاده بهعنوان پایدارکننده در چسبها.

مزایای کاراگینان

-

منشأ طبیعی: استخراجشده از جلبکهای قرمز.

-

ایمنی مصرف: تأیید شده توسط FDA و EFSA.

-

کاربرد چندمنظوره: صنایع غذایی، دارویی، بهداشتی و صنعتی.

-

پایداری بالا: در شرایط فرآوری مختلف.

-

سازگاری با پروتئینها و هیدروکلوئیدها.

معایب کاراگینان

-

حساسیت برخی افراد نسبت به مصرف زیاد (مشکلات گوارشی).

-

هزینه بالاتر نسبت به برخی صمغهای جایگزین کاراگینان مانند گوارگام یا صمغ زانتان.

-

نیاز به کنترل شرایط فرآوری برای جلوگیری از تجزیه در pH پایین (< 3).

عوارض کاراگینان

کاراگینان در حالت معمول و در محدوده مجاز مصرفی که سازمانهای بینالمللی (FDA و EFSA) تعیین کردهاند، ایمن است. اما مصرف بیشازحد آن میتواند منجر به بروز مشکلاتی مانند نفخ، دلدرد، اسهال و التهاب خفیف دستگاه گوارش شود. برخی تحقیقات نیز نشان دادهاند که نوع تجزیهشده کاراگینان (Degraded Carrageenan) ممکن است اثرات نامطلوبی روی سلامت روده داشته باشد، هرچند این نوع در صنایع غذایی استفاده نمیشود. بنابراین رعایت دوز استاندارد و مصرف کنترلشده برای پیشگیری از عوارض احتمالی ضروری است.

ایمنی و نگهداری کاراگینان

-

در محدوده مصرف مجاز (معمولاً 1000 mg/kg محصول) ایمن است.

-

ماننده گوارگام میبایست در مکان خشک، خنک و دور از نور مستقیم نگهداری شود.

-

بستهبندی مقاوم به رطوبت ضروری است.

-

در گریدهای دارویی و غذایی باید تحت شرایط GMP تولید گردد.

فرآیند تولید کاراگینان

به طور کلی فرآیند تولید: جلبک قرمز برداشت شده، شسته میشود تا ناخالصیها حذف گردد. سپس در یک محلول قلیایی داغ (مانند پتاس) غوطهور میشود تا کاراگینان استخراج گردد. محلول فیلتر شده و نهایتاً کاراگینان توسط الکل یا نمکهای پتاسیم رسوب داده شده، خشک و آسیاب میشود. ایمنی (MSDS): پودر کاراگینان غی سمی است اما مانند هر پودر آلی، استنشاق گرد و غبار آن میتواند باعث تحریک تنفسی شود. استفاده از ماسک هنگام کار با حجم زیاد توصیه میشود. نگهداری: کاراگینان باید در مکانی خشک و خنک، به دور از رطوبت و نور مستقیم خورشید نگهداری شود. این ماده رطوبتگیر است و در صورت تماس با هوا کلوخه میشود. به طور خلاصه :-

جمعآوری جلبک قرمز از دریاهای مناطق گرمسیری.

-

شستوشو و خشککردن جلبکها.

-

استخراج کاراگینان با آب داغ یا محلول قلیایی.

-

فیلتراسیون برای جداسازی مواد نامحلول.

-

رسوبگیری با الکل یا ژلسازی با پتاسیم.

-

خشکسازی و آسیاب به شکل پودر سفید.

-

بستهبندی در گریدهای مختلف (خوراکی، دارویی، صنعتی)

انواع کاراگینان

کاراگینان یک پلیساکارید سولفاته طبیعی است که از جلبکهای قرمز استخراج میشود و به دلیل توانایی در ژلسازی، غلظتدهی و پایدارسازی، بهطور گسترده در صنایع غذایی، دارویی، آرایشی و صنعتی استفاده میشود. این ماده به سه نوع اصلی تقسیم میشود که هرکدام خواص و کاربردهای متفاوتی دارند: کاپا (Kappa)، آیوتا (Iota) و لامبدا (Lambda).

1. کاراگینان کاپا (Kappa Carrageenan)

-

ویژگیها:

-

ایجاد ژل قوی و سفت در حضور یونهای پتاسیم (K⁺).

-

تشکیل بافت شکننده و ترد.

-

سازگاری بالا با پروتئینهای شیر.

-

-

کاربردها:

-

در صنایع لبنی مانند پنیر و بستنی برای بهبود بافت و قوام.

-

در ژلهها و دسرها برای ایجاد ژل محکم.

-

در گوشتهای فرآوریشده جهت افزایش انسجام و برشپذیری.

-

2. کاراگینان آیوتا (Iota Carrageenan)

-

ویژگیها:

-

ایجاد ژل نرم، الاستیک و انعطافپذیر در حضور یونهای کلسیم (Ca²⁺).

-

پایداری خوب در چرخه انجماد و ذوب.

-

-

کاربردها:

-

در محصولات لبنی یخزده مانند بستنی.

-

در دسرها و ژلههایی با بافت نرم.

-

در برخی داروها و مکملها بهعنوان قوامدهنده.

-

3. کاراگینان لامبدا (Lambda Carrageenan)

-

ویژگیها:

-

برخلاف دو نوع دیگر، ژل ایجاد نمیکند.

-

بهعنوان غلظتدهنده عمل میکند.

-

ایجاد محلولهای ویسکوز بدون ساختار ژلی.

-

-

کاربردها:

-

در نوشیدنیهای لبنی و غیرلبنی برای افزایش غلظت.

-

در سسها، سس سالاد و مایونز.

-

در کرمها و لوسیونهای آرایشی.

-

خرید کاراگینان

برای خرید کاراگینان با کیفیت بالا و دریافت بهترین قیمت کاراگینان در گریدهای خوراکی، دارویی و صنعتی، انتخاب تأمینکننده معتبر اهمیت ویژهای دارد. مجموعه تأمین کالا تک بهعنوان تأمینکننده مواد اولیه، امکان فروش کاراگینان با آنالیز معتبر، بستهبندی استاندارد و شرایط رقابتی را فراهم کرده است.

ما در تأمین کالا تک، درک عمیقی از چالشهای فرمولاسیون شما داریم.- مشاوره فنی قبل از خرید: ما به شما کمک میکنیم تا دقیقاً نوع کاراگینان (کاپا، آیوتا یا ترکیبی) متناسب با محصول نهایی خود (شیرکاکائو، سوسیس، ژله) را انتخاب کنید تا از اتلاف هزینه و آزمون و خطا جلوگیری شود.

- تضمین کیفیت و آنالیز (COA): ما فروش کاراگینان را تنها با ارائه برگه آنالیز معتبر (COA) انجام میدهیم که خلوص، نوع و گرید محصول را تضمین میکند.

- قیمت رقابتی: به دلیل واردات مستقیم و حذف واسطهها، ما بهترین قیمت کاراگینان (E407) را برای گریدهای مختلف ارائه میدهیم.

- تأمین پایدار: ما موجودی منظمی از پرفروشترین گریدهای کاراگینان را برای اطمینان از تداوم خط تولید شما حفظ میکنیم.

سوالات متداول کاراگینان

۱. آیا کاراگینان (E407) گیاهی است؟ بله، کاراگینان کاملاً از جلبک دریایی استخراج میشود و ۱۰۰٪ گیاهی است. این ماده بهترین جایگزین برای ژلاتین در محصولات گیاهی و حلال است. ۲. تفاوت اصلی کاراگینان با ژلاتین چیست؟ ژلاتین در دمای اتاق (حدود ۳۰-۳۵ درجه سانتیگراد) ذوب میشود، اما ژل کاراگینان در دمای اتاق بسیار پایدار است و در دمای بالاتری (۶۰-۷۰ درجه) ذوب میشود. همچنین کاراگینان در دوز بسیار کمتری نسبت به ژلاتین، ژل قویتری ایجاد میکند. ۳. بهترین روش برای حل کردن کاراگینان در آب چیست؟ کاراگینان (بهجز نوع لامبدا) در آب سرد حل نمیشود. برای جلوگیری از کلوخه شدن (Lumping)، پودر کاراگینان باید ابتدا با سایر مواد خشک (مانند شکر) مخلوط شود و سپس به آب سرد اضافه شده و همزمان حرارت داده شود تا به دمای ۷۰ تا ۸۰ درجه سانتیگراد برسد. هم زدن شدید در طول فرآیند ضروری است.کالندر لاستیک

کامپابند پلی اتیلن سنگین فیلم

ساختار کامپابند پلی اتیلن سنگین فیلم

ساختار ترکیب فیلم HDPE از یک رزین پایه پلیاتیلن با چگالی بالا تشکیل شده است که با افزودنیهای مختلف ترکیب شده تا خواص و عملکرد آن را بهبود بخشد. خود رزین HDPE از زنجیرههای بلند و خطی پلیمری با شاخههای حداقل تشکیل شده است که به آن استحکام، سختی و مقاومت در برابر رطوبت و مواد شیمیایی بالا میدهد. برای بهبود پردازشپذیری و عملکرد، این ترکیب ممکن است شامل آنتیاکسیدانها برای جلوگیری از تخریب حرارتی در طول اکستروژن، تثبیتکنندههای UV برای محافظت در برابر تابش نور خورشید و مواد ضد لغزش یا ضد بلوکه برای کاهش اصطکاک و جلوگیری از چسبیدن فیلمها به یکدیگر باشد. معمولاً از کمکهای پردازشی برای تضمین اکستروژن صاف و کاهش عیوب استفاده میشود، در حالی که رنگدانهها یا پیگمنتها میتوانند برای مقاصد زیباییشناسی یا شناسایی وارد شوند. ترکیب حاصل برای تولید فیلمهایی با خواص مکانیکی عالی طراحی شده است که آنها را برای کاربردهایی مانند بستهبندی، کشاورزی و حفاظت صنعتی مناسب میسازد. فرمولاسیون خاص یک ترکیب فیلم HDPE میتواند بسته به تعادل مورد نظر از انعطافپذیری، استحکام و خواص مانعی که برای یک کاربرد خاص لازم است، تنظیم شود.ویژگیهای کامپابند پلی اتیلن سنگین فیلم

ترکیب فیلم HDPE ترکیبی از ویژگیها را نشان میدهد که آن را برای کاربردهای مختلف بسیار مناسب میسازد. این ماده نسبت استحکام به چگالی بالایی دارد که دوام عالی را در حالی که ویژگیهای سبکوزن را حفظ میکند، فراهم میآورد. این ماده مقاومت فوقالعادهای در برابر رطوبت دارد که آن را برای کاربردهای بستهبندی که نیاز به حفاظت از مانع دارند، ایدهآل میکند. همچنین مقاومت شیمیایی خوبی دارد که به آن اجازه میدهد تا در برابر تماس با طیف وسیعی از مواد بدون تخریب مقاومت کند. ترکیبهای فیلم HDPE انعطافپذیری عالی را نشان میدهند در حالی که استحکام کافی را حفظ میکنند و این امکان را برای سهولت در پردازش و دستورزی فراهم میآورد. این ماده مقاوم در برابر ترک خوردگی ناشی از استرس محیطی است و طول عمر آن را در شرایط سخت تضمین میکند. علاوه بر این، میتوان آن را با تثبیتکنندههای UV برای استفاده در فضای باز، مواد ضد لغزش و ضد بلوکه برای بهبود پردازش و سایر افزودنیها برای تقویت خواص خاص فرمولبندی کرد. با سهولت در اکستروژن و قابلیت بازیافت، ترکیب فیلم HDPE یک انتخاب چندمنظوره و پایدار برای صنایعی مانند بستهبندی، کشاورزی و ساختوساز است.کاربردهای کامپابند پلی اتیلن سنگین فیلم

• فیلمهای بستهبندی برای مواد غذایی، کالاهای مصرفی و استفاده صنعتی • کیسههای خرید، کیسههای خرید مواد غذایی و کیسههای تیشرت • فیلمهای کشاورزی مانند فیلمهای مالچ و پوششهای گلخانهای • لایههای صنعتی و کیسههای سنگین • فیلمهای شیرینک و فیلمهای کششی برای بستهبندی و پالتگذاری • فیلمهای محافظ برای کاربردهای ساختوساز و پزشکی • فیلمهای لمینیشن برای تقویت استحکام و خواص مانعیمزایای کامپابند پلی اتیلن سنگین فیلم

• نسبت استحکام به چگالی بالا، که دوام را در حالی که سبکوزن باقی میماند، ارائه میدهد • مقاومت عالی در برابر رطوبت و مواد شیمیایی، که آن را برای بستهبندی ایدهآل میکند • انعطافپذیری خوب با استحکام کافی برای سهولت در پردازش و دستورزی • مقاومت در برابر ترک خوردگی ناشی از استرس محیطی، که طول عمر آن را در شرایط سخت تضمین میکند • قابلیت سفارشیسازی با افزودنیها برای محافظت در برابر UV، ضد بلوکه و خواص ضد لغزش • مناسب برای تماس با مواد غذایی و مطابق با مقررات ایمنی • سهولت در پردازش از طریق اکستروژن، شامل روشهای فیلم دمیده و ریختهگری • کاملاً قابل بازیافت، که به پایداری زیستمحیطی کمک میکندمعایب کامپابند پلی اتیلن سنگین فیلم

• شفافیت کمتر نسبت به برخی دیگر از مواد فیلمی مانند LDPE یا PET • آسیبپذیری در برابر تخریب تحت تابش طولانی مدت UV بدون تثبیتکنندهها • ممکن است در حین پردازش در صورت عدم کنترل صحیح به چروک یا انقباض دچار شود • کمتر از فیلمهای LLDPE قابلیت کشسانی دارد که ممکن است برخی کاربردها را محدود کند • ممکن است نیاز به افزودنیهای اضافی برای بهبود خواص سطحی برای چاپ و چسبندگی داشته باشدکامپاند پلی آمید الیاف

ساختار کامپاند پلی آمید الیاف

ترکیبات الیاف پلیآمید از زنجیرههای بلند پلیمرهای سنتزی تشکیل شدهاند که از طریق پلیمریزاسیون دیآمینها و دیکربوکسیلیک اسیدها یا لاکتامها ساخته میشوند. پیوند تکرارشونده آمیدی (-CONH-) در ساختار مولکولی این پلیمرها باعث ایجاد استحکام، انعطافپذیری و پایداری حرارتی بالا میشود. ستون فقرات مولکولی الیاف پلیآمید شامل پیوندهای هیدروژنی میان زنجیرههای پلیمر است که به استحکام کششی و مقاومت در برابر سایش آنها کمک میکند. این ساختار را میتوان با افزودن الیاف شیشه، افزودنیهای مقاوم در برابر شعله یا پایدارکنندههای UV برای بهبود خواص خاص تقویت کرد. بسته به نوع پلیآمید، درجات متفاوتی از بلورینگی (کریستالینیتی) ممکن است وجود داشته باشد که بر عملکرد مکانیکی، جذب رطوبت و فرآیندپذیری آن تأثیر میگذارد. چینش زنجیرههای مولکولی، خواصی مانند نقطه ذوب، دوام و کشسانی را تعیین میکند و این ترکیبات را برای کاربردهای سنگین در منسوجات، قطعات خودرو و مواد صنعتی مناسب میسازد.خواص کامپاند پلی آمید الیاف

ترکیبات الیاف پلیآمید دارای ترکیبی از استحکام مکانیکی بالا، انعطافپذیری و دوام هستند که آنها را برای کاربردهای سخت مناسب میسازد. آنها مقاومت کششی و مقاومت سایشی عالی دارند و میتوانند فشارهای مکانیکی را تحمل کنند. پایداری حرارتی آنها اجازه میدهد تا در دماهای بالا، حتی تا بیش از ۲۰۰ درجه سانتیگراد، عملکرد خوبی داشته باشند. این مواد همچنین مقاومت شیمیایی خوبی در برابر روغنها، سوختها و حلالها دارند، که آنها را برای کاربردهای صنعتی و خودرویی ایدهآل میسازد. با این حال، پلیآمیدها تمایل به جذب رطوبت دارند که میتواند باعث کاهش پایداری ابعادی و خواص مکانیکی آنها شود. افزودن تقویتکنندههایی مانند الیاف شیشه یا افزودنیهای مقاوم در برابر شعله میتواند سختی، مقاومت در برابر آتش و پایداری محیطی را افزایش دهد. همچنین، این ترکیبات دارای مقاومت ضربهای و کشسانی خوبی هستند که آنها را برای استفاده در نساجی، قطعات الکتریکی و کاربردهای مهندسی مناسب میکند.کاربردهای کامپاند پلی آمید الیاف

- نساجی: در لباس، فرش، مبلمان و پارچههای صنعتی به دلیل دوام و انعطافپذیری.

- خودرو: در خطوط سوخت، منیفولدهای هوای ورودی، اتصالات و قطعات زیر کاپوت برای مقاومت حرارتی و شیمیایی.

- الکترونیک و برق: برای عایق سیم، قطعکنندههای مدار، محفظههای سوئیچ و کانکتورها به دلیل خواص عایق الکتریکی.

- صنعتی: در نوار نقالهها، طنابها، سیستمهای فیلتراسیون و قطعات مهندسی با عملکرد بالا.

- تجهیزات ورزشی و فضای باز: در طنابهای کوهنوردی، نخهای ماهیگیری و پوشاک ورزشی برای استحکام و دوام.

مزایای کامپاند پلی آمید الیاف

- استحکام مکانیکی و مقاومت در برابر سایش بالا، عملکرد طولانیمدت را تضمین میکند.

- پایداری حرارتی عالی، مناسب برای دمای بالا در کاربردهای صنعتی و خودرویی.

- مقاومت شیمیایی مناسب در برابر روغنها، سوختها و حلالها.

- وزن سبک در مقایسه با فلزات، مناسب برای کاربردهای حساس به وزن.

- انعطافپذیری و کشسانی بالا، مناسب برای کاربردهای نساجی و مهندسی.

- قابلیت اصلاح با افزودنیها برای مقاومت در برابر شعله، UV و بهبود عملکرد.

معایب کامپاند پلی آمید الیاف

- جذب رطوبت بالا که بر پایداری ابعادی و خواص مکانیکی تأثیر منفی دارد.

- چالش در فرآیندپذیری به دلیل نقطه ذوب بالا و نیاز به خشککردن دقیق.

- تجزیه در برابر تابش UV در صورت عدم استفاده از پایدارکنندهها.

- قیمت بالاتر نسبت به سایر الیاف سنتزی، بهویژه در گریدهای با عملکرد بالا.