کلسیم استات

ساختار مولکولی کلسیم استات

هر مولکول کلسیم استات از کاتیون Ca²⁺ و دو آنیون استات (CH₃COO⁻) تشکیل شده است. این ترکیب یونی است، و در حالت جامد به صورت شبکه کریستالی یونی آرایش یافته است که بسته به حضور آب (در فرم مونوهیدرات یا بدون آب) تفاوت دارد.ویژگیهای کلیدی کلسیم استات

- شکل ظاهری: پودر کریستالی سفید رنگ

- بو: بیبو یا با بوی بسیار ضعیف سرکه

- حلالیت: بسیار محلول در آب (34 g/100 mL در 0°C)، کممحلول در اتانول و تقریباً نامحلول در استون

- جرم مولی: 158.17 g/mol (بیآب)، 176.18 g/mol (مونوهیدرات)

- نقطه ذوب/تجزیه: حدود 160°C با تجزیه به CaCO₃، استیک اسید و آب

- pH محلول آبی: برای محلول 5–10% در آب: حدود 6.3 تا 9.5 (بسته به غلظت و دما)

- جذب رطوبت: فرم بیآب مقداری هیگروسکوپیک است، اما پایدار در ظروف دربسته

مزایای استفاده کلسیم استات

- منبع کلسیم غذایی یا دارویی: مکمل کلسیم (برای پوکی استخوان و هیپوکلسمی)

- نگهدارنده مواد غذایی: با کد E263، برای جلوگیری از رشد میکروارگانیسمها

- تنظیمکننده pH: در داروها و غذاها بهعنوان بافر

- تثبیتکننده بافت: در کنسروها، سبزیجات و توفو

- ایمنی بالا: در دوز مجاز، توسط FDA و EFSA ایمن شناخته شده است

- بایندر فسفات: در بیماران دیالیزی برای کاهش سطح فسفات خون

معایب و ملاحظات کلسیم استات

- هیگروسکوپیک بودن: بستهبندی در ظروف مقاوم به رطوبت توصیه میشود

- تداخل دارویی: ممکن است جذب داروهای تیروئید، آنتیبیوتیکها و مکملهای آهن را کاهش دهد

- خطر هایپرکلسمی: در مصرف دوز بالا یا طولانیمدت، ممکن است منجر به افزایش سطح کلسیم خون شود

کاربردهای کلسیم استات

صنایع غذایی:- نگهدارنده و بافری در نان، کیک، و خوراک دام

- تثبیت بافت و رنگ در سبزیجات و میوههای کنسروی

- عامل منعقدکننده در تهیه توفو

- مکمل کلسیم

- بایندر فسفات برای بیماران دیالیزی

- بافر در فرمولاسیون دارویی

- به عنوان دندانه (Mordant) در رنگرزی

- ماده اولیه در تولید استون (قدیمی؛ امروزه نادر)

- در تولید گریسها و صابونهای فلزی

- حذف یونهای سولفات از آب و فاضلاب

- کاتالیزور در واکنشهای خاص

- ساخت ژلهای آتشزا با ترکیب با الکل

کلسیم دی استات

کلسیم دی استات (Calcium Diacetate) یک ترکیب شیمیایی با فرمول است. این ماده به صورت پودر کریستالی سفید رنگ یافت میشود و معمولاً بدون بو یا با بوی ضعیف سرکه است. نامهای دیگر این ترکیب شامل استات کلسیم و اتانوات کلسیم میباشد. شکل بدون آب آن بسیار آبدوست (هیگروسکوپیک) است، به همین دلیل معمولاً به صورت مونوهیدرات () عرضه میشود.

ساختار کلسیم دی استات

مولکول کلسیم دی استات از یک یون کلسیم () و دو یون استات () تشکیل شده است. یون کلسیم به عنوان کاتیون مرکزی عمل کرده و با دو گروه استات که هر کدام دارای یک بار منفی هستند، پیوند یونی برقرار میکند. ساختار کریستالی آن میتواند بسته به حضور مولکولهای آب (در حالت هیدراته) متفاوت باشد.

ویژگیهای کلسیم دی استات

- شکل ظاهری: پودر کریستالی سفید رنگ

- بو: معمولاً بدون بو یا با بوی ضعیف سرکه

- حلالیت: به خوبی در آب حل میشود. حلالیت آن در متانول کم و در استون، اتانول و بنزن نامحلول است.

- جرم مولی: حدوداً (برای فرم بدون آب)

- نقطه ذوب: در حدود تجزیه میشود.

- چگالی: تقریباً

- pH محلول آبی: محلول آبی آن خنثی یا کمی قلیایی است (pH در محدوده 6.3 تا 9.6 برای محلول 10%).

- آبدوستی: فرم بدون آب آن به شدت رطوبت هوا را جذب میکند.

مزایای کلسیم دی استات

- منبع کلسیم: به عنوان یک منبع کلسیم در مکملهای غذایی و دارویی استفاده میشود.

- نگهدارنده مواد غذایی: به عنوان افزودنی غذایی (با کد E263) برای جلوگیری از رشد کپک و افزایش ماندگاری محصولات پخته شده مانند نان و کیک کاربرد دارد.

- تنظیم کننده pH: در صنایع غذایی به عنوان بافر و تنظیم کننده اسیدیته عمل میکند.

- تثبیت کننده: به عنوان تثبیت کننده رنگ در صنعت نساجی و بهبود دهنده بافت در برخی محصولات غذایی (مانند سبزیجات و میوههای کنسرو شده) استفاده میشود.

- ایمنی نسبی: به طور کلی در مقادیر مجاز مصرف، غیر سمی در نظر گرفته میشود.

- حلالیت مناسب در آب: این ویژگی استفاده از آن را در فرمولاسیونهای مختلف آسان میکند.

معایب کلسیم دی استات

- عوارض گوارشی: مصرف بیش از حد یا در افراد حساس ممکن است منجر به عوارض گوارشی خفیفی مانند نفخ، یبوست و گاز معده شود.

- جذب رطوبت: خاصیت آبدوستی فرم بدون آب آن نیازمند شرایط نگهداری مناسب (محیط خشک) است.

- تداخلات دارویی: مانند سایر مکملهای کلسیم، ممکن است با جذب برخی داروها تداخل داشته باشد. بنابراین، مشورت با پزشک قبل از مصرف همزمان با سایر داروها ضروری است.

- خطر هایپرکلسمی: مصرف بیرویه و بیش از دوز توصیه شده میتواند منجر به افزایش سطح کلسیم خون (هایپرکلسمی) شود که عوارض خاص خود را دارد.

کاربردهای کلسیم دی استات

کلسیم دی استات به دلیل خواص متنوع خود در زمینههای مختلفی کاربرد دارد:

- صنایع غذایی:

- به عنوان نگهدارنده (ضد کپک) در نان، شیرینیجات، و سایر محصولات پخته شده.

- به عنوان تنظیم کننده pH و بافر.

- به عنوان تثبیت کننده و سفت کننده بافت در برخی محصولات غذایی مانند توفو (به عنوان جایگزین بهتر برای سولفات کلسیم) و سبزیجات کنسرو شده.

- در تولید آبنبات، دسرها و پودینگها.

- در غذای حیوانات.

- صنایع دارویی:

- به عنوان عامل بافر در داروها.

- به عنوان مکمل کلسیم برای درمان یا پیشگیری از کمبود کلسیم.

- برای کنترل سطح بالای فسفات خون در بیماران مبتلا به نارسایی کلیوی (به عنوان بایندر فسفات).

- صنایع نساجی:

- به عنوان تثبیت کننده رنگ.

- صنایع شیمیایی:

- به عنوان کاتالیزور در برخی واکنشهای شیمیایی.

- در گذشته به عنوان ماده اولیه برای تولید استون.

- تصفیه فاضلاب:

- برای حذف فسفات از فاضلاب.

- تولید صابون:

- به عنوان قلیا در تولید برخی صابونها.

- تولید ژل آتشزا:

- محلول اشباع کلسیم استات در الکل، ژل نیمه جامد و قابل اشتعالی تشکیل میدهد.

کلسیم نیترات

کلسیم نیترات یک ترکیب معدنی با فرمول شیمیایی Ca(NO₃)₂ است که به صورت جامد بلوری سفید رنگ یا گاهی بیرنگ یافت میشود. این ماده یکی از پرکاربردترین کودهای شیمیایی و مواد اولیه صنعتی است که به دلیل داشتن کلسیم محلول و نیتروژن نیتراتی، نقش کلیدی در کشاورزی و صنایع شیمیایی ایفا میکند.

ساختار شیمیایی کلسیم نیترات

کلسیم نیترات یک نمک یونی است که از کاتیون کلسیم (Ca²⁺) و دو آنیون نیترات (NO₃⁻) تشکیل شده است. این ترکیب معمولاً به صورت چهار آبه (Ca(NO₃)₂·4H₂O) یافت میشود که پایداری بیشتری دارد و در مصارف صنعتی و کشاورزی رایجتر است.

ویژگیهای فیزیکی و شیمیایی کلسیم نیترات

-

شکل ظاهری: بلورهای سفید یا خاکستری کمرنگ، بدون بو

-

جرم مولی: 164.1 g/mol (برای فرم بیآب)

-

دانسیته: 2.36 g/cm³

-

نقطه ذوب: 561 °C (فرم بیآب)

-

انحلالپذیری در آب: بسیار محلول (1290 g/L در 20 °C)

-

pH محلول آبی: بین 5 تا 7

-

پایداری: در شرایط معمولی پایدار است ولی بهعنوان اکسیدکننده قوی عمل میکند

-

ویژگی شیمیایی: بهعنوان منبع یونهای Ca²⁺ و NO₃⁻ بسیار فعال است

کاربردهای کلسیم نیترات

-

کشاورزی: بهعنوان یکی از رایجترین کودهای نیتروژنه و منبع کلسیم محلول در خاک برای تقویت رشد گیاهان و پیشگیری از بیماریهایی مانند پوسیدگی گلگاه در گوجهفرنگی.

-

صنایع شیمیایی: بهعنوان عامل اکسیدکننده در تولید مواد منفجره و آتشبازی.

-

صنایع ساختمانی: در تولید بتن بهعنوان شتابدهنده گیرش و بهبود مقاومت بتن در شرایط سرد.

-

صنایع نساجی و دباغی: بهعنوان تثبیتکننده در فرآیندهای شیمیایی.

-

سیستمهای تصفیه آب: بهعنوان منبع نیترات در فرآیندهای بیولوژیکی حذف فسفر.

معایب کلسیم نیترات

-

اکسیدکنندگی بالا: میتواند در تماس با مواد آلی یا قابلاشتعال باعث آتشسوزی شود.

-

قابلیت شستشو: به دلیل انحلالپذیری بالا، در خاکهای سبک بهسرعت شسته میشود و نیاز به مصرف مکرر دارد.

-

خطرات زیستمحیطی: مصرف بیرویه در کشاورزی باعث تجمع نیترات در منابع آب و آلودگی محیط زیست میشود.

-

ایجاد حساسیت: تماس مستقیم ممکن است باعث تحریک پوست و چشم شود.

مزایای کلسیم نیترات

-

منبع همزمان کلسیم و نیتروژن: تأمین دو عنصر ضروری برای رشد گیاهان.

-

افزایش کیفیت محصولات کشاورزی: بهبود بافت و ماندگاری میوهها و سبزیجات.

-

انحلالپذیری عالی: قابلیت مصرف در سیستمهای آبیاری قطرهای و هیدروپونیک.

-

نقش در صنایع مختلف: استفاده در کشاورزی، ساختوساز، نساجی و مواد شیمیایی.

-

کارایی اقتصادی: به دلیل اثرگذاری سریع و چندمنظوره بودن، هزینههای تولید را کاهش میدهد.

ایمنی و نگهداری کلسیم نیترات

-

شرایط نگهداری: باید در محیط خشک، خنک و دارای تهویه مناسب نگهداری شود.

-

بستهبندی: در کیسههای مقاوم در برابر رطوبت و نور مستقیم خورشید.

-

اقدامات ایمنی: استفاده از دستکش و عینک ایمنی هنگام کار با این ماده توصیه میشود.

-

خطر حملونقل: بهعنوان ماده اکسیدکننده (UN 1454 – Class 5.1) دستهبندی میشود.

-

اقدامات اضطراری: در صورت تماس با پوست یا چشم باید سریعاً با آب فراوان شسته شود.

نتیجهگیری

کلسیم نیترات بهعنوان یک کود شیمیایی پرمصرف و ماده اولیه صنعتی، نقشی اساسی در ارتقاء کیفیت محصولات کشاورزی و توسعه صنایع مختلف دارد. ویژگیهایی مانند انحلالپذیری بالا، تأمین کلسیم و نیتروژن، و کاربرد چندمنظوره آن را به یکی از پرتقاضاترین مواد در بازار جهانی تبدیل کرده است. با این حال، به دلیل ماهیت اکسیدکننده و اثرات زیستمحیطی، استفاده از آن باید با رعایت دستورالعملهای ایمنی و زیستمحیطی صورت گیرد.

کلسیم هیدروژن فسفات بدون آب

کلسیم هیدروژن فسفات دی هیدرات

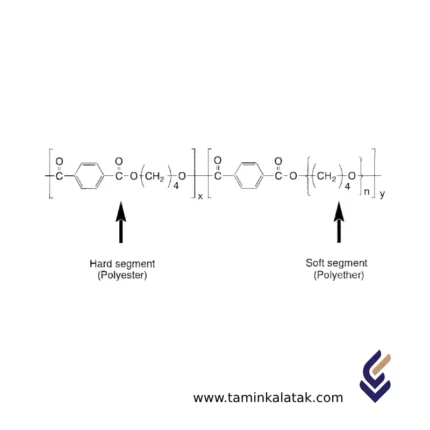

کوپلی استرهای ترموپلاستیک (COPE)/(TPEE)

کوپلیاسترهای ترموپلاستیک (COPE) که با نام الاستومرهای پلیاستری ترموپلاستیک (TPEE) نیز شناخته میشوند، نوعی از الاستومرهای ترموپلاستیک (TPE) هستند که خواص مکانیکی پلاستیکهای مهندسی را با انعطافپذیری لاستیک ترکیب میکنند. این مواد از بخشهای سخت بلوری پلیاستری وبخشهای نرم آمورف تشکیل شدهاند، که تعادل بین استحکام، انعطافپذیری و مقاومت شیمیایی را فراهم میکنند.

گرید COPE/TPEE ۲۰۰–۲۵۰°C

Thermoplastic Copolyester Elastomer (TPEE) یا COPE ترکیبی از بخش سخت پلیاستر و بخش نرم پلیاتر است که با دمای پردازش ۲۰۰–۲۵۰°C بهترین خواص مکانیکی و حرارتی را ارائه میدهد. درواقع این گرید ویژگیهایی ماننده:

-

فرآیندپذیری عالی: مناسب برای تزریق پلاستیک و اکستروژن در دمای بالا

-

مقاومت حرارتی و مکانیکی: تحمل پیوسته تا ۱۲۰°C و ضربهپذیری بالا

-

خاصیت انعطاف پذیر: خصوصیتی در بازگشتپذیری فوقالعاده

-

مقاومت شیمیایی: سازگاری با روغنها، چربیها و حلالهای آلی

ویژگیهای کوپلی استرهای ترموپلاستیک

کوپلیاستر ترموپلاستیک با ترکیب استحکام مکانیکی پلاستیکهای مهندسی و انعطافپذیری و خاصیت ارتجاعی لاستیکها، عملکرد منحصربهفردی را ارائه میدهند.

✅ خاصیت ارتجاعی بالا – پس از تغییر شکل به حالت اولیه بازمیگردد.

✅ استحکام کششی و دوام زیاد – مقاومت بالا در برابر تنشهای مکانیکی.

✅ مقاومت شیمیایی عالی – در برابر حلالها، روغنها و مواد شیمیایی صنعتی مقاوم است.

✅ پایداری حرارتی بالا – عملکرد مناسب در دماهای بالا و مقاومت در برابر پیری حرارتی.

✅ انعطافپذیری در دماهای پایین – حفظ خواص در دماهای سرد.

✅ مقاومت در برابر سایش و ضربه – طول عمر بالا در کاربردهای پرتنش.

✅ فرآوری آسان – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی را دارد.

ساختار کوپلی استرهای ترموپلاستیک

ساختار کوپلیاسترهای ترموپلاستیک (COPE) شامل بخشهای سخت و نرم متناوب است.

🔹 بخشهای نرم: معمولاً از پلیاتر یا پلیاستر آلیفاتیک تشکیل شدهاند و خاصیت انعطافپذیری و کشسانی را فراهم میکنند.

🔹 بخشهای سخت: شامل بلوکهای پلیاستری بلوری هستند که استحکام مکانیکی، مقاومت حرارتی و دوام را بهبود میبخشند.

این ساختار کوپلیمر بلوکی باعث ایجاد خواص مکانیکی عالی مانند مقاومت کششی بالا، مقاومت در برابر ضربه و تحمل خستگی مکانیکی میشود. پیوندهای استری در بخش سخت، مقاومت شیمیایی و پایداری حرارتی را افزایش داده و بخش نرم، انعطافپذیری در دماهای پایین را تضمین میکند.

کاربردهای کوپلی استرهای ترموپلاستیک

🔹 صنعت خودروسازی: مجاری هوا، پوششهای سیم، گردگیرهای CVJ، بلوزها، واشرها و آببندها با مقاومت حرارتی و شیمیایی بالا.

🔹 صنایع صنعتی و مکانیکی: تسمههای نقاله، شیلنگها، درزگیرها و ضربهگیرها با دوام و انعطافپذیری عالی.

🔹 کالاهای مصرفی: کفی کفش، تجهیزات ورزشی و قطعات انعطافپذیر گوشیهای هوشمند با استحکام بالا و راحتی مناسب.

🔹 الکترونیک و برق: عایق کابل، اتصالات و پوششهای محافظ با خواص دیالکتریک برتر.

🔹 تجهیزات پزشکی: لولههای پزشکی، کاتترها و دستگیرههای نرم با زیستسازگاری و مقاومت در برابر استریل شدن.

مزایای کوپلی استرهای ترموپلاستیک

✔ خاصیت ارتجاعی و انعطافپذیری بالا – حفظ شکل و انعطافپذیری تحت فشار.

✔ مقاومت حرارتی عالی – عملکرد بهتر در دماهای بالا نسبت به سایر TPEها.

✔ استحکام مکانیکی برتر – استحکام کششی، مقاومت در برابر ضربه و تحمل خستگی مکانیکی بالا.

✔ مقاومت شیمیایی خوب – در برابر روغنها، حلالها و بسیاری از مواد شیمیایی صنعتی مقاوم است.

✔ دامنه گسترده فرآوری – قابلیت قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

✔ قابلیت بازیافت – گزینهای سازگار با محیطزیست در مقایسه با الاستومرهای ترموست.

معایب کوپلی استرهای ترموپلاستیک

✖هزینه بالا – گرانتر از سایر الاستومرهای ترموپلاستیک (TPEها).

✖ انعطافپذیری محدود در دماهای بسیار پایین – ممکن است در دماهای بسیار سرد نسبت به TPU انعطاف کمتری داشته باشد.

✖ جذب رطوبت – نیاز به خشک کردن قبل از فرآوری برای جلوگیری از نقص در تولید.

✖ چالشهای فرآوری – نیاز به کنترل دقیق دما در قالبگیری و اکستروژن.

خرید TPEE

برای خرید Thermoplastic Copolyester Elastomer (TPEE) که بهعنوان COPE TPEE نیز شناخته میشود، مهم است که توجه داشته باشید به گرید، دمای پردازش (۲۰۰–۲۵۰°C) و ویژگیهای مکانیکی نظیر مقاومت ضربهای و دوام حرارتی ضروری است. قیمت TPEE تحت تأثیر نرخ ارز، شرایط واردات و سفارش حجم بالا قرار دارد؛ از این رو توصیه میشود پیش از خرید گرید TPEE با شرکت تامین کالا مشورت کرده تا راهنمایی های لازم را در خصوص قیمت و دیگر موارد دریافت نمایید.کوپلیمرهای بلوک استایرنی (TPS)

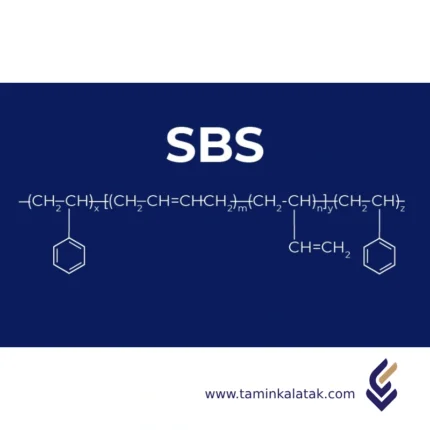

کوپلیمرهای بلوکی استایرنی (TPS) نوعی الاستومرهای ترموپلاستیک (TPE) هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت از پلیاستایرن (PS) ساخته شدهاند، در حالی که بخشهای نرم شامل الاستومرهایی مانند پلیبوتادین (PB) یا پلیایزوپرن (PI) هستند. این ساختار، به مواد TPS خاصیت کشسانی لاستیک را میدهد، در حالی که فرآیندپذیری آسان ترموپلاستیکها را حفظ میکند.

ساختار کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) دارای ساختار فاز جدا شدهای هستند که از بخشهای متناوب سخت و نرم تشکیل شدهاند. بخشهای سخت شامل نواحی پلیاستایرن (PS) هستند که استحکام، سختی و پایداری حرارتی را فراهم میکنند، در حالی که بخشهای نرم از مواد الاستومری مانند پلیبوتادین (PB)، پلیایزوپرن (PI) یا اتیلن-بوتیلن (EB) تشکیل شدهاند که به انعطافپذیری و کشسانی کمک میکنند. این کوپلیمرهای بلوکی یک شبکه اتصال فیزیکی ایجاد میکنند، به طوری که بلوکهای پلیاستایرن به صورت نواحی مجزا تجمع مییابند و به عنوان نقاط اتصال فیزیکی عمل میکنند، در حالی که بخشهای لاستیکی به طور مداوم کشیده شده و خاصیت ارتجاعی ایجاد میکنند. این ساختار منحصربهفرد باعث میشود TPSها در دمای محیط مانند الاستومرهای ترموست رفتار کنند اما با گرم شدن، نرم شده و جریان پیدا کنند، که آنها را به طور کامل ترموپلاستیک و قابل بازیافت میکند. جدایش فازی بین بخشهای پلیاستایرن و الاستومری، ترکیبی از استحکام، انعطافپذیری و قابلیت پردازش را به TPS میبخشد و آن را برای کاربردهایی که نیاز به دوام و احساس نرم دارند، مناسب میسازد.

ویژگیهای کوپلیمرهای بلوک استایرنی

کوپلیمرهای بلوکی استایرنی (TPS) به دلیل ساختار فاز جدا شده، ترکیبی منحصربهفرد از خاصیت کشسانی، استحکام و قابلیت پردازش را ارائه میدهند. این مواد دارای انعطافپذیری عالی و خاصیت ارتجاعی مشابه لاستیک هستند، به طوری که بدون تغییر شکل دائمی، کشیده شده و به حالت اولیه بازمیگردند. از نظر مکانیکی، استحکام کششی و مقاومت به ضربه بالایی دارند که آنها را برای کاربردهای مختلف بادوام میسازد. مواد TPS دارای مقاومت حرارتی متوسطی هستند و معمولاً در دماهای زیر ۱۰۰ درجه سانتیگراد عملکرد خوبی دارند. همچنین در برابر بسیاری از روغنها، گریسها و مواد شیمیایی مقاوم هستند که باعث افزایش پایداری آنها در محیطهای چالشبرانگیز میشود. این مواد دارای چسبندگی بالایی به سایر مواد هستند و برای کاربردهای روکشگیری (Overmolding) مناسب هستند. برخلاف لاستیکهای ترموست، TPSها ترموپلاستیک هستند، به این معنی که میتوان آنها را ذوب، تغییر شکل داده و چندین بار بازیافت کرد، که باعث افزایش بهرهوری تولید و پایداری زیستمحیطی میشود. همچنین احساس نرمی روی سطح ایجاد میکنند و برای دستگیرهها، ابزارها و سایر کاربردهای ارگونومیک ایدهآل هستند. علاوه بر این، TPS دارای مقاومت خوبی در برابر شرایط جوی است و در برخی فرمولاسیونها مانند SEBS، پایداری بالاتری در برابر اشعه UV و اکسیداسیون دارد. این ویژگیهای ترکیبی باعث شده TPS در صنایع خودروسازی، پزشکی، کالاهای مصرفی و چسبها به طور گسترده استفاده شود.

کاربردهای کوپلیمرهای بلوک استایرنی

-

صنعت خودروسازی

- قطعات داخلی با پوشش نرم (داشبورد، پانلهای درب)

- درزگیرها، گسکتها و ضربهگیرها

- پدهای ضدلغزش و پوششهای محافظ

-

استفاده از TPS در تلقها و قطعات خودرو

-

کالاهای مصرفی

- دستهها و دستگیرههای ابزار، مسواک و تیغ اصلاح

- تجهیزات ورزشی، زیره کفش و لوازم محافظتی

- بستهبندی انعطافپذیر و فیلمهای کششی

-

کاربردهای پزشکی

- لولههای پزشکی و پیستونهای سرنگ

- تجهیزات پزشکی با روکش نرم

-

کاربردهای TPS در صنعت ماننده قطعات انعطافپذیر و زیستسازگار

-

چسبها و درزگیرها

- چسبهای فشاری (PSA)

- چسبهای مذاب داغ برای بستهبندی و صنایع کفش

-

الکترونیک و برق

- پوششهای محافظ برای دستگاههای الکترونیکی

- عایقبندی سیم و کابل

مزایای کوپلیمرهای بلوک استایرنی

✔ انعطافپذیری و کشسانی بالا – خاصیت کشسانی شبیه لاستیک را فراهم میکند.

✔ استحکام بالا در برابر ضربه و کشش – دوام و مقاومت سایشی را افزایش میدهد.

✔ ماهیت ترموپلاستیک – قابلیت ذوب، تغییر شکل و بازیافت آسان.

✔ ایجاد احساس نرم روی سطح – ایدهآل برای دستگیرههای ارگونومیک و روکشگیری.

✔ چسبندگی عالی به مواد مختلف – مناسب برای کاربردهای چندلایه و چندمادهای.

✔ مقاوم در برابر روغنها، گریسها و مواد شیمیایی – عملکرد پایدار در محیطهای سخت.

✔ وزن سبک – کاهش هزینه مواد و بهبود کارایی انرژی.

✔ مقاومت خوب در برابر شرایط جوی و اشعه UV – برخی فرمولاسیونها مانند SEBS، دوام بیشتری در برابر نور خورشید دارند.

✔ فرآیندپذیری آسان – قابل استفاده در روشهای قالبگیری تزریقی، اکستروژن و قالبگیری بادی.

معایب کوپلیمرهای بلوک استایرنی

✘ محدودیت دمایی – عملکرد ضعیف در دماهای بالاتر از ۱۰۰ درجه سانتیگراد.

✘ استحکام کمتر نسبت به برخی پلاستیکها – ممکن است برای کاربردهای سازهای نیاز به تقویت داشته باشد.

✘ احتمال چسبناک شدن در دماهای بالا – برخی گریدها ممکن است در دماهای بالا نرم شده و شکل خود را از دست بدهند.

✘ هزینه بالاتر نسبت به پلاستیکهای استاندارد – گرانتر از پلیمرهای رایج مانند پلیپروپیلن (PP) و پلیاتیلن (PE).

✘ محدودیت در تحمل بار سنگین – برای کاربردهای مکانیکی سنگین مناسب نیست.

کوپلیمرهای بلوکی استایرن (TPS) به دلیل ترکیب منحصربهفردی از انعطافپذیری، فرآیندپذیری، مقاومت به سایش و حس نرم، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند و یکی از مهمترین مواد در تولید محصولات نرم و الاستومری هستند.

خرید کوپلیمرهای بلوک استایرنی

همانطور که گفته شد کوپلیمر بلوک استایرنی، معروف به Thermoplastic Styrenic Block Copolymer (TPS or TPE‑S)، یک ترموپلاستیک الاستومر با خواص ایدهآل برای تولید قطعات منعطف و بادوام است که در بازار داخلی و جهانی خرید و فروش میشوند همچنین گریدهای مختلفی از این ماده اولیه موجود هست که شرکت تامین کالا با قیمتی قابل قبول برای شما فراهم مینماید. تنها کافیست جهت مشاوره فنی برای انتخاب گرید مناسب برای سفارشات عمده و تحویل تضمینشده با پشتیبانی همین امروز تماس بگیرید و تحول را در تولید خود رقم بزنید.کود اوره پریل ۴۶ درصد

گرانول اوره که با نامهای اوره گرانوله 46% و Urea Granule نیز شناخته میشود، یکی از مهمترین کودهای نیتروژنه و از اصلیترین ترکیبات در صنایع شیمیایی و کشاورزی جهان است. این محصول به دلیل درصد بالای نیتروژن (46%)، پایداری مناسب، سرعت آزادسازی کنترلشده و سازگاری با خاک، جایگاه ویژهای در تغذیه گیاهان و کاربردهای صنعتی دارد.

در مقایسه با اوره پریل، گرانول اوره از نظر اندازه ذرات، مقاومت فیزیکی و کنترل آزادسازی نیتروژن عملکرد برتری دارد، به همین دلیل در کشورهای پیشرفته، این نوع اوره ترجیح داده میشود.

در ادامه جامعترین محتوا درباره گرانول اوره شامل ساختار شیمیایی، ویژگیها، کاربردها، گریدها، فرایند تولید، ایمنی، مزایا و معایب ارائه شده است.

ساختار شیمیایی گرانول اوره

اوره یک ترکیب آلی با فرمول شیمیایی CO(NH₂)₂ است که از واکنش آمونیاک و دیاکسید کربن در واحدهای پتروشیمی تولید میشود. ساختار آن شامل یک گروه کربونیل مرکزی و دو گروه آمین است که باعث میشود نیتروژن موجود در آن بهصورت تدریجی در محیط آزاد شود.

مشخصات شیمیایی کلیدی:

-

فرمول مولکولی: CO(NH₂)₂

-

درصد نیتروژن: 46%

-

حلالیت: بسیار بالا در آب

-

pH محلول: تقریباً خنثی

این ساختار باعث شده گرانول اوره به یکی از غلیظترین منابع نیتروژن تبدیل شود.

ویژگیهای فیزیکی و شیمیایی گرانول اوره

گرانول اوره دارای ویژگیهای منحصربهفردی است که آن را از دیگر گریدهای اوره متمایز میکند:

ویژگیهای فیزیکی:

-

ذرات کروی، یکدست و درشتتر نسبت به پریل

-

قطر ذرات: 2 تا 4 میلیمتر

-

مقاومت مکانیکی بالا

-

گرد و غبار کمتر

-

قابلیت پخش یکنواخت در خاک

-

مناسب سیستمهای مکانیزه (اسپریدر)

ویژگیهای شیمیایی:

-

حلالیت کامل در آب

-

آزادسازی تدریجی نیتروژن

-

عدم تشکیل رسوبات نمکی

-

واکنشپذیری مناسب در فرایندهای صنعتی

کاربردهای گرانول اوره

✔ 3-1. کاربردهای کشاورزی

گرانول اوره یکی از پرمصرفترین کودهای نیتروژنه در جهان است. این محصول برای تمام گیاهان، محصولات زراعی، باغی، گلخانهها، محصولات صنعتی و خاکهای مختلف قابل استفاده است.

دلایل محبوبیت در کشاورزی:

-

نیتروژن بالا و قابل جذب

-

آزادسازی آهستهتر نسبت به پریل

-

مناسب برای آبیاری قطرهای و بارانی

-

کاهش هدررفت نیتروژن

-

بهبود رشد رویشی، تشکیل کلروفیل و افزایش عملکرد محصولات

موارد مصرف:

-

گندم، جو، ذرت

-

پسته، باغات میوه

-

سبزیجات و صیفیجات

-

چغندرقند، پنبه و کلزا

کاربردهای صنعتی اوره

در صنعت، اوره گرانوله کاربردهای گستردهای دارد:

-

تولید رزین اوره فرمالدهید برای صنایع چوب

-

استفاده در ساخت چسب MDF

-

به عنوان منبع نیتروژن در شیمی آلی

-

استفاده در تولید کودهای ترکیبی NPK

-

کاربرد در صنایع داروسازی

-

تولید دامپزشکی و خوراک دام (پس از تأیید گرید)

معایب گرانول اوره

هر مادهای در کنار مزایا، محدودیتهای خاص خود را دارد. مشکلات احتمالی اوره شامل:

-

هدررفت نیتروژن در خاکهای خیلی مرطوب

-

امکان تبخیر آمونیاک در خاکهای سطحی با pH بالا

-

نیاز به مراقبت در نگهداری برای جلوگیری از کلوخه شدن

-

در صورت مصرف بیشازحد، سوزاندن ریشه گیاه

مزایای گرانول اوره

مزایا باعث شده این محصول نسبت به پریل و سایر کودهای نیتروژنه انتخاب بهتری باشد:

-

پایداری فیزیکی بیشتر

-

حملونقل آسانتر

-

مناسب برای مکانیزاسیون

-

اثربخشی بالاتر در خاک

-

پخش یکنواخت

-

قابلیت مخلوط شدن در کودهای ترکیبی

-

آزادسازی کنترلشده نیتروژن

-

مصرف کمتر و بازدهی بیشتر نسبت به پریل

ایمنی و نگهداری گرانول اوره

گرانول اوره مادهای نسبتاً ایمن است، اما رعایت نکات ایمنی ضروری است:

نکات نگهداری:

-

نگهداری در انبار خشک و خنک

-

دور از نور مستقیم و رطوبت

-

انبار کردن روی پالت

-

جلوگیری از تماس طولانی با هوا (کاهش کیفیت فیزیکی)

نکات ایمنی:

-

استفاده از دستکش هنگام تخلیه

-

تماس طولانیمدت با پوست میتواند باعث خشکی شود

-

از استنشاق گرد و غبار خودداری شود

فرایند تولید گرانول اوره

فرایند تولید اوره گرانوله شامل مراحل زیر است:

مراحل تولید:

-

واکنش آمونیاک مایع و دیاکسید کربن → تولید اوره مذاب

-

تغلیظ اوره و افزایش خلوص

-

ورود اوره مذاب به دستگاه گرانولاتور

-

شکلگیری ذرات یکدست و کروی

-

خشککردن و سردسازی

-

پوششدهی ضدکلوخه (Anti-Caking Agent)

-

بستهبندی در کیسههای 50 کیلویی یا جامبو

این فرایند، اوره گرانوله را نسبت به پریل سختتر، متراکمتر و با مقاومت بیشتر میسازد.

8. گریدهای مختلف گرانول اوره

در ایران معمولاً گریدهای زیر عرضه میشود:

▪ گرید کشاورزی Urea Granule 46%

-

پرفروشترین نوع

-

مقاومت بالا و دانهبندی یکسان

-

جایگزین حرفهای اوره پریل

▪ گرید صنعتی

-

مناسب صنایع رزینی و شیمیایی

-

کنترل کیفیت دقیقتر

-

درصد بیورت پایین

▪ گرید صادراتی

-

باکیفیتتر

-

سطح سفیدتر و فاقد ناخالصی

سوالات متداول درباره گرانول اوره

1. تفاوت گرانول اوره با اوره پریل چیست؟

گرانول اوره اندازه ذرات بزرگتر، مقاومت بیشتر، گرد و غبار کمتر و آزادسازی آهستهتری دارد؛ در حالیکه پریل ریزتر و برای محلولپاشی مناسبتر است.

2. آیا گرانول اوره برای تمام گیاهان مناسب است؟

بله، این محصول برای اکثر محصولات زراعی، باغی، گلخانهای و کشاورزی کاربرد دارد و یکی از بهترین منابع نیتروژن است.

3. بهترین زمان مصرف گرانول اوره چیست؟

بهترین زمان مصرف هنگام رشد رویشی گیاه و قبل از آبیاری است تا جذب بهتر و تبخیر آمونیاک به حداقل برسد.

4. آیا میتوان گرانول اوره را با کودهای دیگر مخلوط کرد؟

بله، گرانول اوره قابلیت اختلاط با بسیاری از کودها مانند MAP، DAP، NPK و سولفاتها را دارد. تنها باید از اختلاط با مواد بسیار اسیدی یا بسیار قلیایی خودداری کرد.

کوکامید

کوکامید (Cocamide) یک ترکیب آمیدی غیریونی است که از واکنش بین اسیدهای چرب روغن نارگیل و آمینها مانند اتانول آمین یا دیاتانولآمین (DEA) حاصل میشود. رایجترین شکل آن:

-

Cocamide DEA: دیاتانولآمید مشتق شده از اسیدهای چرب نارگیل

-

فرمول شیمیایی عمومی:

R-CO-N(CH₂CH₂OH)₂

(R زنجیره آلکیلی 12 تا 18 کربنه از روغن نارگیل)

ویژگیهای کوکامید

| ویژگی | مقدار یا توضیح |

|---|---|

| شکل ظاهری | مایع چسبناک زرد مایل به قهوهای روشن |

| بو | بوی ملایم چرب/صابونمانند |

| چگالی (25°C) | 0.98 – 1.01 g/cm³ |

| نقطه جوش | بالاتر از 250°C (با تجزیه) |

| ویسکوزیته (25°C) | 2000 – 3000 cP |

| pH محلول 10% | حدود 9.5 – 10.5 |

| انحلالپذیری در آب | محلول جزئی – پایدار در امولسیون |

| پایداری در pH | پایدار بین 4 تا 11 |

| سازگاری | با سورفکتانتهای آنیونی، غیریونی و کاتیونی |

کاربردهای کوکامید

کوکامیدها بهعنوان مواد چندمنظوره در صنایع زیر بهکار میروند:

محصولات مراقبت شخصی:

-

شامپو، صابون مایع، ژل حمام، شوینده صورت

-

افزایشدهنده کف و ویسکوزیته

-

نرمکننده پوست و مو

شویندههای خانگی و صنعتی:

-

مایع ظرفشویی، پاککننده چندمنظوره

-

تثبیتکننده کف و عامل ضخیمکننده

کاربرد صنعتی:

-

عامل امولسیونساز در روانکارهای صنعتی

-

ضدالکتریسیته ساکن در منسوجات

مزایای کوکامید

-

زیستتجزیهپذیر و پایه گیاهی (مشتق از روغن نارگیل)

-

سازگار با پوست، pH ملایم

-

مؤثر در آبهای سخت

-

تقویتکننده کف و نرمکنندگی محصول نهایی

-

مناسب برای فرمولهای بدون سولفات

معایب کوکامید

-

در حضور نیتریتها ممکن است نیتروزامینها (ترکیبات بالقوه سرطانزا) تشکیل دهد.

-

در دماهای بالا یا pH ناپایدار ممکن است باعث اکسید شدن و تغییر رنگ شود.

-

غلظت بالا ممکن است باعث تحریک پوستهای حساس شود.

ایمنی و نگهداری کوکامید

| مورد ایمنی | شرح کاربردی |

|---|---|

| تماس با پوست | ایمن در غلظتهای معمول – دستکش برای تماس طولانی توصیه میشود |

| تماس با چشم | ممکن است برای چشم ها آزار دهنده باشد – شستوشوی فوری با آب |

| استنشاق بخارات | در حالت معمول بخار خاصی ندارد |

| نقطه اشتعال | بالاتر از 200°C |

| انبارداری | درامهای HDPE یا بشکههای فلزی – محیط خنک، خشک، دور از نور مستقیم |

| سازگاری شیمیایی | ناسازگار با عوامل اکسیدکننده قوی |

| پایداری محیطی | قابل تجزیه زیستی – کمخطر برای اکوسیستمها |

| مدت نگهداری توصیهشده | 12 تا 18 ماه |

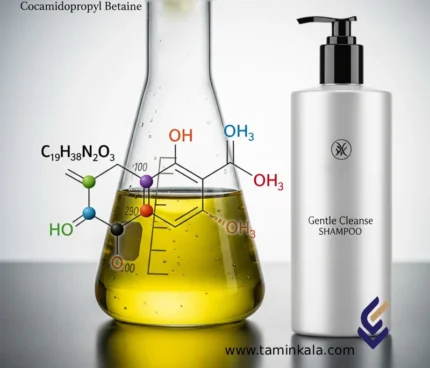

کوکامیدو پروپیل بتائین

- R = زنجیره آلکیلی اسید چرب (عمدتاً C₁₂ و C₁₄، و مقادیر کمتر C₁₆ و C₁₈)

- این ترکیب دارای یک بخش آبدوست (گروه بتائین) و یک بخش آبگریز (زنجیره آلکیلی) است.

- در pH اسیدی بیشتر به صورت کاتیونی و در pH قلیایی به صورت آنیونی رفتار میکند.

ویژگیهای فیزیکی و شیمیایی کوکامیدو پروپیل بتائین

- شکل ظاهری: مایع ویسکوز زرد کمرنگ تا کهربایی

- بو: بوی خفیف و مشخص روغن نارگیل

- چگالی (در 25°C): 1.045 – 1.085 g/cm³ (طبق Sigma-Aldrich)

- pH محلول 10٪: 4.5 – 6.5 (بسته به خلوص و شرایط)

- مواد جامد فعال: 28 – 32٪

- انحلالپذیری: کاملاً محلول در آب

- پایداری در آب سخت: عالی

- سازگاری شیمیایی: با سورفکتانتهای آنیونی، کاتیونی، غیروینی و آمفوتریک

کاربردهای کوکامیدو پروپیل بتائین

- صنایع شوینده و آرایشی • شامپوهای ملایم و شامپوی کودکان • صابونهای مایع، ژل دوش، شوینده صورت • شویندههای مخصوص پوست حساس و مایع لباسشویی ملایم

- کاربردهای عملکردی • تثبیتکننده و تقویتکننده کف • عامل نرمکننده و مرطوبکننده پوست و مو • افزایشدهنده ویسکوزیته در فرمولاسیون

مزایای کوکامیدو پروپیل بتائین

- ملایم بر پوست و چشم (مطابق آزمون OECD 404 و 405)

- سازگار با انواع سورفکتانتها

- پایداری بالا در بازه وسیع pH

- زیستتجزیهپذیر و کمخطر برای محیط زیست (OECD 301 قابل قبول)

- فاقد سولفات (SLS/SLES) و تحریک کم

معایب و نکات ایمنی کوکامیدو پروپیل بتائین

- در برخی افراد ممکن است حساسیت تماسی آلرژیک ایجاد کند (عمدتاً ناشی از آلاینده دیمتیلآمینوپروپیلآمین (DMAPA) یا آمیدوآمین باقیمانده در محصول نهایی)

- امکان تشکیل نیتروزآمینها در حضور نیتریتها در شرایط خاص

- قیمت کمی بالاتر از سورفکتانتهای سنتزی معمول مانند SLES

ایمنی و نگهداری کوکامیدو پروپیل بتائین

- تماس پوستی و چشمی: کمتحریک، ولی در تماس مستقیم طولانی بهتر است با آب شسته شود

- استنشاق: فاقد بخارات مضر در دمای محیط

- نقطه اشتعال: بیش از 100°C

- شرایط نگهداری: در ظرف پلمبشده، محیط خشک و خنک، دور از نور مستقیم و مواد اکسیدکننده قوی

- پایداری محیطی: تجزیهپذیر در آب و کمخطر برای موجودات آبزی