مستربچ شفافکننده (Clarifying Masterbatch) نوعی افزودنی است که در صنعت پلاستیک برای بهبود شفافیت، براقیت و خواص مکانیکی در پلیمرهای نیمهبلورین مانند پلیپروپیلن (PP) استفاده میشود. این افزودنی با تغییر رفتار تبلور پلیمر، وضوح و درخشندگی محصول نهایی را افزایش میدهد.

ساختار مستربچ شفافکننده

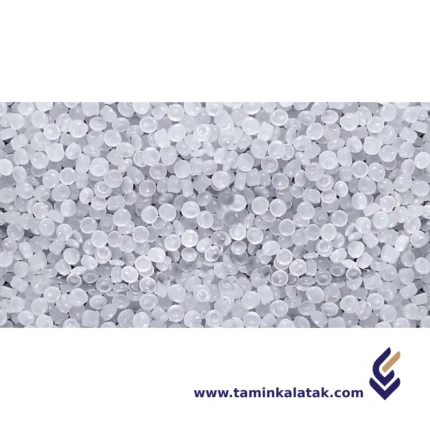

ساختار مستربچ شفافکننده از یک رزین حامل پلیمری، معمولاً پلیپروپیلن (PP)، همراه با عامل شفافکنندهای مانند ترکیبات پایه سوربیتول، استرهای فسفاته یا عوامل هستزا (nucleating agents) تشکیل شده است. این عوامل با کاهش اندازه اسفرولیتهای تشکیلشده در حین خنکسازی، باعث افزایش شفافیت و براقیت میشوند. فرمولاسیون این مستربچ بهگونهای طراحی شده است که افزودنیها بهصورت یکنواخت در ماتریس پلیمری پراکنده شوند. علاوه بر عامل شفافکننده، ممکن است کمکفرآیندها، پایدارکنندهها و پخشکنندههایی برای بهبود سازگاری، روانی و پایداری حرارتی به ترکیب افزوده شوند. این ساختار باعث میشود هنگام ترکیب مستربچ با پلیمر خام در فرآیند تولید، خواص نوری محصول نهایی بدون افت استحکام مکانیکی و با حفظ کارایی تولید، بهبود یابد.

ویژگیهای مستربچ شفافکننده

مستربچ شفافکننده دارای ویژگیهایی است که عملکرد نوری و مکانیکی پلیپروپیلن و پلیمرهای نیمهبلورین را بهبود میدهد. این مستربچ با کاهش هِیز (کدری) و افزایش عبور نور، شفافیت محصول را تا حدی مشابه شیشه بالا میبرد. همچنین براقیت سطح را افزایش داده و ظاهر محصول را زیباتر میسازد. علاوه بر مزایای نوری، سختی و مقاومت ضربهای را نیز افزایش داده و در عین حال انعطافپذیری را حفظ میکند. این افزودنی باعث بهبود فرآیند تولید شده، دمای ذوب را کاهش داده و زمان چرخه را کوتاهتر میکند و موجب تسهیل خروج از قالب (mold release) میشود. همچنین از پایداری حرارتی خوبی برخوردار است و معمولاً برای استفاده در بستهبندی مواد غذایی و تجهیزات پزشکی مطابق با استانداردهای FDA و ایمنی غذایی فرموله میشود.

کاربردهای مستربچ شفافکننده

• بستهبندی مواد غذایی – مورد استفاده در ظروف شفاف، سینیها و لیوانهای نوشیدنی

• محصولات خانگی – جعبههای نگهدارنده، ظروف آشپزخانه و ارگانایزرها

• تجهیزات پزشکی – سرنگها، ویالها، اجزای سرم و لوازم آزمایشگاهی

• قطعات خودرو – بهبود شفافیت در محفظه چراغها و قطعات داخلی

• قالبگیری تزریقی دیواره نازک – بستهبندی لوازم آرایشی و محفظههای الکترونیکی

• قالبگیری دمشی و اکستروژن – بطریهای شفاف، فیلمها و ورقهای ترموفرم

مزایای مستربچ شفافکننده

• افزایش شفافیت – کاهش کدری و افزایش وضوح در پلیپروپیلن

• بهبود براقیت و جذابیت ظاهری – سطح صاف و درخشان

• افزایش سختی و استحکام – تقویت خواص مکانیکی بدون ترد شدن

• بهینهسازی فرآیند – کاهش دمای فرآیند و زمان چرخه تولید

• مناسب برای مصارف غذایی و پزشکی – اغلب دارای تأییدیه FDA

• کاهش هزینه مواد – امکان تولید قطعات نازکتر بدون کاهش استحکام

معایب مستربچ شفافکننده

• سازگاری محدود – بیشتر برای پلیپروپیلن مؤثر است و تأثیر کمی بر سایر پلیمرها دارد

• حساسیت به فرآیند – نیازمند کنترل دقیق دمای تولید برای دستیابی به شفافیت مطلوب

• افزایش احتمالی هزینه – مواد شفافکننده باکیفیت ممکن است هزینه کلی را بالا ببرند

• پایداری در طول زمان – برخی مواد شفافکننده ممکن است با گذر زمان عملکرد خود را از دست بدهند